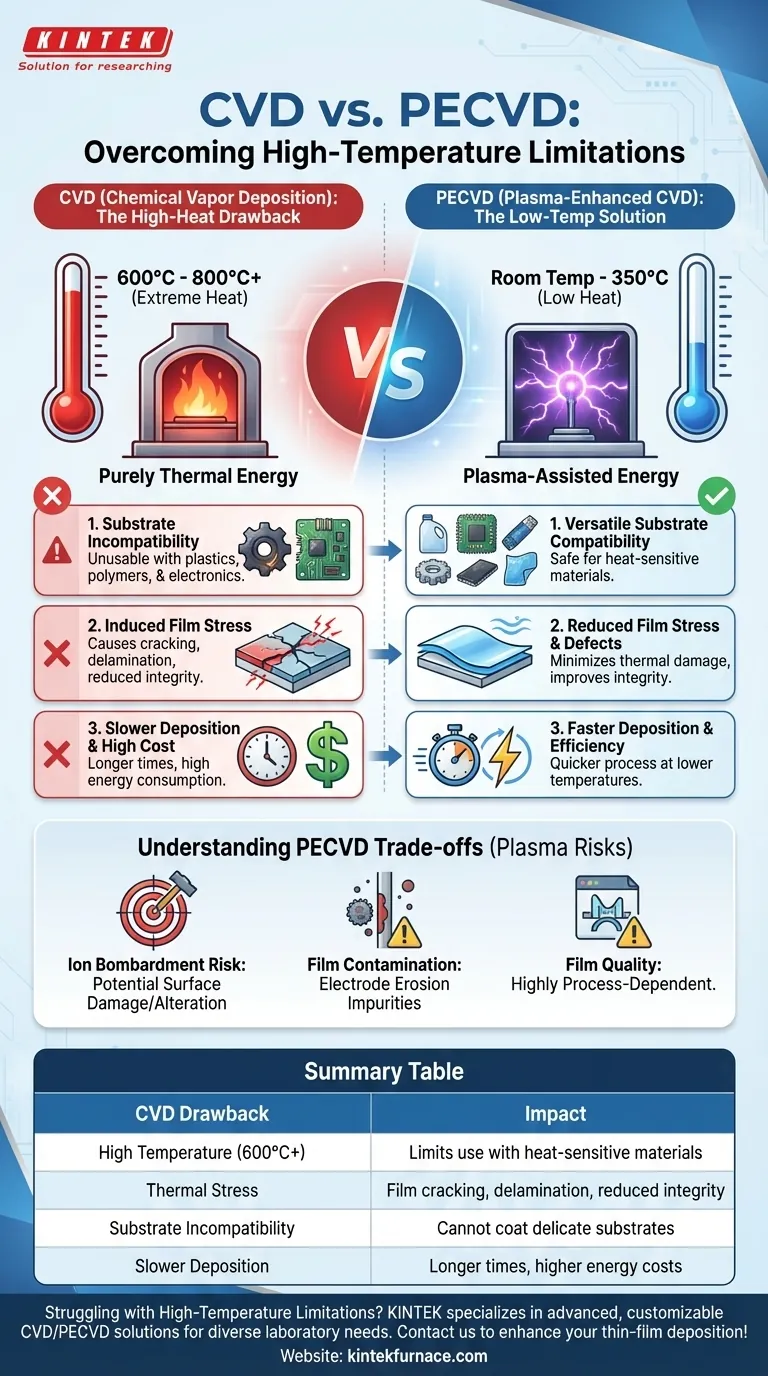

Der größte Nachteil der traditionellen chemischen Gasphasenabscheidung (CVD) im Vergleich zur Plasma-unterstützten CVD (PECVD) ist ihre Abhängigkeit von extrem hohen Temperaturen. Diese grundlegende Anforderung führt zu erheblichen Einschränkungen, macht sie inkompatibel mit wärmeempfindlichen Materialien und führt zu thermischen Spannungen in den abgeschiedenen Filmen. PECVD überwindet dies, indem es Plasma anstelle von Wärme verwendet, was einen viel vielseitigeren, Niedertemperatur-Prozess ermöglicht.

Während beide Methoden Dünnschichten abscheiden, liegt der Kernkompromiss zwischen Temperatur und Prozesskomplexität. Die hohe Wärme von CVD begrenzt ihre Anwendungen, bietet aber eine rein thermische Reaktion, während der Niedertemperatur-Plasma-Prozess von PECVD Vielseitigkeit auf Kosten potenzieller Plasma-induzierter Nebenwirkungen bietet.

Der grundlegende Unterschied: Wärme vs. Plasma

Die Nachteile von CVD ergeben sich direkt daraus, wie es chemische Reaktionen initiiert. Das Verständnis dieses grundlegenden Unterschieds ist entscheidend für die Wahl des richtigen Prozesses für Ihre Anwendung.

Die CVD-Methode: Rein thermische Energie

Traditionelles CVD verwendet hohe Temperaturen, typischerweise zwischen 600°C und 800°C oder sogar höher, um Precursor-Gase zu zerlegen. Das Substrat selbst wird erhitzt, um die thermische Energie bereitzustellen, die für die chemische Reaktion auf seiner Oberfläche erforderlich ist.

Die PECVD-Methode: Plasma-unterstützte Energie

PECVD verwendet Plasma – ein ionisiertes Gas, das energiereiche Elektronen, Ionen und freie Radikale enthält – um die Energie für die Reaktion bereitzustellen. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, oft von Raumtemperatur bis 350°C.

Wie die hohe Temperatur von CVD zu einem Nachteil wird

Die Abhängigkeit von intensiver Hitze ist nicht nur ein Prozessdetail; sie hat direkte, praktische Konsequenzen, die den Einsatz von konventionellem CVD einschränken.

Substratinkompatibilität

Der bedeutendste Nachteil ist die Unfähigkeit, wärmeempfindliche Substrate zu beschichten. Materialien wie Kunststoffe, Polymere oder elektronische Bauteile mit bereits vorhandener Schaltung würden durch die für CVD erforderlichen hohen Temperaturen beschädigt oder zerstört werden.

Die Niedertemperatur-Natur von PECVD macht es zur klaren Wahl für diese Anwendungen, da es thermische Schäden vermeidet.

Induzierte Filmspannung und Defekte

Hohe Hitze kann erhebliche thermische Spannungen in dem abgeschiedenen Film beim Abkühlen erzeugen. Dies tritt aufgrund einer Fehlanpassung der Wärmeausdehnung zwischen dem Film und dem Substrat auf, was zu Rissen, Delamination oder verminderter Filmstabilität führen kann.

Da PECVD bei niedrigeren Temperaturen arbeitet, reduziert es thermische Spannungen und das Risiko hitzebedingter Defekte wie Gitterfehlanpassungen erheblich.

Langsamere Abscheidung und höhere Kosten

Obwohl nicht immer der Fall, kann traditionelles CVD längere Abscheidungszeiten und höhere Kosten im Zusammenhang mit dem Energieverbrauch für das Heizen und teure Precursor umfassen. PECVD kann oft schnellere Abscheidungsgeschwindigkeiten bei niedrigeren Temperaturen erreichen.

Die Kompromisse verstehen: PECVD ist keine perfekte Lösung

Um eine objektive Entscheidung zu treffen, müssen Sie auch die potenziellen Nachteile verstehen, die durch den plasma-basierten Prozess von PECVD entstehen. Dies sind die Kompromisse für seinen Niedertemperatur-Vorteil.

Das Risiko von Ionenbombardement

In einigen PECVD-Anlagen (wie direkten, kapazitiv gekoppelten Reaktoren) ist das Substrat direkt dem Plasma ausgesetzt. Dies kann zu Ionenbombardement führen, bei dem hochenergetische Ionen physisch auf die Substratoberfläche treffen und diese potenziell beschädigen oder ihre Eigenschaften verändern können.

Potenzial für Filmkontamination

Die zur Plasmaerzeugung verwendeten Elektroden können mit der Zeit erodieren. Diese Erosion kann Verunreinigungen vom Elektrodenmaterial direkt in den abgeschiedenen Film einbringen und dessen Reinheit beeinträchtigen.

Filmqualität ist prozessabhängig

Obwohl PECVD Filme mit guter Dichte und weniger Pinholes erzeugt, hängt die Qualität stark von den Plasmaparametern ab. Bestimmte Filmeigenschaften, wie z.B. Verschleißfestigkeit oder Barriereleistung, können je nach den verwendeten Materialien und Prozessbedingungen schlechter sein als die mit anderen Methoden erzielten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich an den primären Einschränkungen und Zielen Ihres spezifischen Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf der Substratintegrität liegt: PECVD ist die notwendige Wahl für alle temperaturempfindlichen Materialien, einschließlich der meisten Elektronik, Kunststoffe und Komponenten mit vorhandener Schaltung.

- Wenn Ihr Hauptaugenmerk darauf liegt, plasma-induzierte Effekte zu vermeiden: Konventionelles CVD ist die bessere Option, vorausgesetzt, Ihr Substrat ist robust genug, um Temperaturen über 600 °C ohne Beschädigung zu widerstehen.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und -dichte bei niedrigen Temperaturen liegt: PECVD bietet eine ausgezeichnete Balance und erzeugt hochwertige, gleichmäßige Filme ohne die thermische Spannung, die bei Hochtemperaturprozessen inherent ist.

Letztendlich hängt Ihre Wahl davon ab, das Bedürfnis nach Niedertemperaturverarbeitung mit den potenziellen Risiken einer Plasmaumgebung abzuwägen.

Zusammenfassungstabelle:

| Nachteil | Auswirkung |

|---|---|

| Hohe Temperatur (600°C+) | Begrenzt den Einsatz bei wärmeempfindlichen Materialien wie Kunststoffen und Elektronik |

| Thermische Spannung | Kann zu Filmrissen, Delamination und verminderter Stabilität führen |

| Substratinkompatibilität | Unfähigkeit, temperaturempfindliche Substrate ohne Beschädigung zu beschichten |

| Langsamere Abscheidung | Kann zu längeren Prozesszeiten und höheren Energiekosten führen |

Haben Sie Schwierigkeiten mit Hochtemperaturbeschränkungen in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Verbessern Sie Ihre Dünnschichtabscheidungsprozesse – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen und mehr Ihrer Forschung zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung