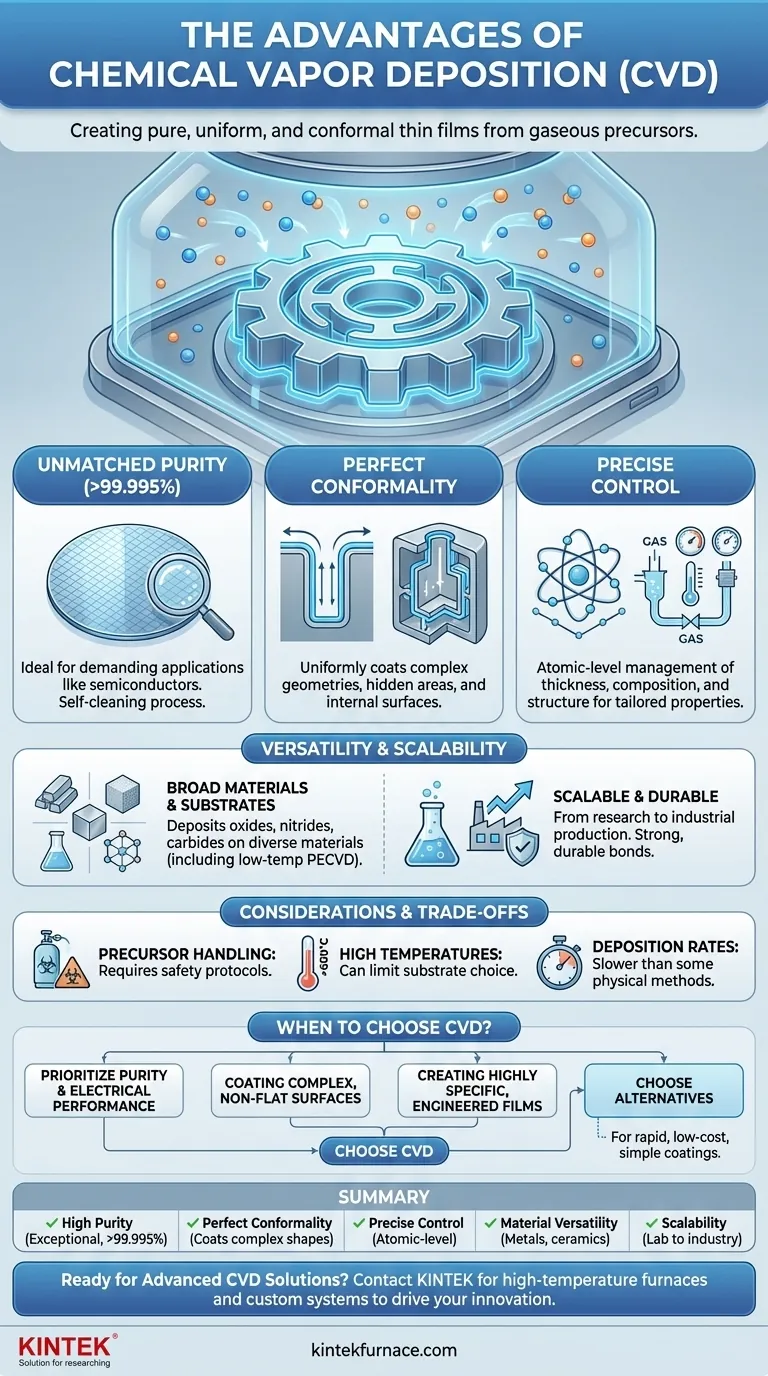

Im Kern bietet die chemische Gasphasenabscheidung (CVD) die Möglichkeit, außergewöhnlich reine, gleichmäßige und konforme Dünnschichten auf praktisch jeder Oberfläche zu erzeugen, egal wie komplex diese ist. Dieser Prozess geht über das bloße Beschichten einer Oberfläche hinaus; er konstruiert eine neue Materialschicht aus gasförmigen Vorläufern und bietet eine unübertroffene Kontrolle über die Eigenschaften und die Leistung der Endschicht.

Der grundlegende Vorteil von CVD liegt nicht nur darin, was abgeschieden wird, sondern wie. Durch den Aufbau von Schichten aus einem gasförmigen Zustand wird ein Maß an Präzision in Bezug auf Reinheit, Dicke und Gleichmäßigkeit erreicht, das mit Flüssig- oder Sichtlinienabscheidungsmethoden oft nicht erreichbar ist.

Die Grundlage von CVD: Aufbau aus dem Gas

Das bestimmende Merkmal von CVD ist, dass die Vorläufer – die Bausteine der Schicht – sich im gasförmigen Zustand befinden. Diese Gase durchfluten eine Reaktionskammer und stellen sicher, dass sie jede freiliegende Oberfläche des Substrats erreichen, bevor sie reagieren, um die gewünschte feste Schicht zu bilden. Dieser „Von-unten-nach-oben“-Ansatz ist die Quelle seiner Hauptvorteile.

Unübertroffene Reinheit für anspruchsvolle Anwendungen

Da der Prozess mit hochreinen Vorläufergasen beginnt, können die resultierenden Schichten eine außergewöhnliche Reinheit von oft über 99,995 % erreichen.

Dies macht CVD in der Halbleiterindustrie unverzichtbar, wo selbst winzige Verunreinigungen die Leistung eines Mikrochips ruinieren können. Der Prozess ist zudem inhärent selbstreinigend, da die reaktiven Gase helfen, Kontaminanten zu entfernen.

Perfekte Konformität auf komplexen Geometrien

Im Gegensatz zu Sichtlinienprozessen (wie Verdampfung oder Sputtern), die Schwierigkeiten haben, verdeckte Bereiche zu beschichten, können die gasförmigen Vorläufer bei CVD in komplizierte Formen, tiefe Gräben und Innenflächen diffundieren und diese mit einer perfekt gleichmäßigen Schicht überziehen.

Diese als hohe Konformität bekannte Eigenschaft ist entscheidend für Anwendungen wie die Beschichtung komplexer interner Kanäle von Triebwerkskomponenten, die detaillierten Oberflächen von medizinischen Implantaten oder die mikroskopischen Strukturen auf einem Siliziumwafer.

Präzise Kontrolle über die Schichteigenschaften

CVD bietet eine Kontrolle auf atomarer Ebene über den Abscheidungsprozess. Durch sorgfältige Steuerung der Gasflüsse, Temperatur und des Drucks können Ingenieure die Dicke, Zusammensetzung und Kristallstruktur der Schicht präzise bestimmen.

Dies ermöglicht die Herstellung hochspezialisierter Materialien, die für bestimmte Eigenschaften wie Härte, chemische Beständigkeit oder elektrische Leitfähigkeit ausgelegt sind.

Vielseitigkeit und Skalierbarkeit für die Industrie

CVD ist keine Nischen-Labortechnik; es ist eine robuste und flexible Fertigungsplattform, die in einer Vielzahl von Branchen eingesetzt wird, von der Luft- und Raumfahrt bis zur Optik.

Eine breite Palette von Materialien

CVD ist bemerkenswert vielseitig und kann zur Abscheidung einer breiten Palette von Materialien eingesetzt werden. Dazu gehören Metalle, reine Legierungen und verschiedene keramische Verbindungen wie Oxide, Nitride und Carbide. Diese Flexibilität ermöglicht es, Probleme in vielen verschiedenen Bereichen zu lösen.

Kompatibilität mit verschiedenen Substraten

Der Prozess ist mit einer Vielzahl von Basismaterialien kompatibel, darunter Metalle, Keramiken, Glas und Verbundwerkstoffe.

Darüber hinaus ermöglichen Varianten wie die plasmainteraktive chemische Gasphasenabscheidung (PECVD), obwohl das traditionelle CVD bei hohen Temperaturen abläuft, eine Abscheidung bei niedrigen Temperaturen. Dies eröffnet die Möglichkeit, temperaturempfindliche Substrate wie Polymere zu beschichten, ohne diese zu beschädigen.

Bewährte Skalierbarkeit und Haltbarkeit

Die Prinzipien von CVD sind sowohl bei der kleinmaßstäblichen Forschung als auch bei der großtechnischen industriellen Produktion wirksam. Sobald ein Prozess entwickelt wurde, kann er zuverlässig skaliert werden, um den Fertigungsanforderungen gerecht zu werden.

Die resultierenden Schichten bilden eine starke, dauerhafte Verbindung mit dem Substrat und stellen sicher, dass die Beschichtung auch in Umgebungen mit hoher Beanspruchung, hohem Verschleiß oder extremen Temperaturen intakt bleibt.

Abwägungen verstehen

Kein Prozess ist perfekt. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die praktischen Überlegungen und potenziellen Nachteile von CVD zu verstehen.

Handhabung der Vorläufermaterialien

Die bei CVD verwendeten Vorläufergase können giftig, entzündlich oder ätzend sein. Dies erfordert erhebliche Investitionen in Sicherheitsinfrastruktur, Handhabungsprotokolle und Abgasbehandlungssysteme. Diese Materialien können auch teuer sein und zu den Gesamtkosten beitragen.

Hohe Prozesstemperaturen

Viele traditionelle CVD-Prozesse erfordern hohe Temperaturen (oft >600 °C), um die chemischen Reaktionen anzutreiben. Dies kann die Auswahl der Substratmaterialien auf solche beschränken, die der Hitze standhalten, ohne sich zu verformen oder abzubauen.

Abscheidungsraten

In einigen Fällen kann CVD eine langsamere Abscheidungsrate aufweisen als physikalische Methoden wie Sputtern. Für Anwendungen, die sehr dicke Beschichtungen erfordern, bei denen höchste Reinheit und Konformität nicht die Hauptantriebskräfte sind, kann dies eine Einschränkung darstellen.

Die richtige Wahl für Ihr Ziel treffen

CVD ist ein leistungsstarkes Werkzeug, wenn seine einzigartigen Vorteile mit Ihrem primären technischen Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und elektrischer Leistung liegt: Aus diesem Grund ist CVD der Industriestandard für die Halbleiter- und Elektronikfertigung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen, nicht ebenen oder internen Oberfläche liegt: Die außergewöhnliche Konformität von CVD ist ihr bedeutendster Vorteil gegenüber anderen Methoden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Dünnschicht mit hochspezifischen, konstruierten Eigenschaften liegt: CVD bietet eine präzise Kontrolle über Zusammensetzung und Struktur, die schwer zu replizieren ist.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung einer einfachen Beschichtung liegt: Sie sollten alternative Methoden wie PVD oder Galvanik in Betracht ziehen.

Letztendlich ist die Wahl von CVD eine Entscheidung, die Qualität, Präzision und Leistung auf atomarer Ebene priorisiert.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Reinheit | Schichten erreichen eine außergewöhnliche Reinheit (>99,995 %), ideal für Halbleiter und empfindliche Anwendungen. |

| Perfekte Konformität | Geförmige Vorläufer beschichten komplexe Geometrien gleichmäßig, einschließlich Innenflächen und Gräben. |

| Präzise Kontrolle | Steuerung auf atomarer Ebene von Dicke, Zusammensetzung und Struktur für maßgeschneiderte Materialeigenschaften. |

| Materialvielfalt | Abscheidung von Metallen, Legierungen und Keramiken wie Oxiden, Nitriden und Karbiden auf verschiedenen Substraten. |

| Skalierbarkeit | Wirksam von der Laborforschung bis zur Industrieproduktion mit dauerhaften, stark gebundenen Beschichtungen. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Lösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und unsere eigene Fertigung, um Hochtemperatur-Ofenlösungen bereitzustellen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphärenöfen, wird durch starke Tiefenanpassung ergänzt, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, eine überlegene Dünnschichtabscheidung zu erreichen und Innovationen in Ihren Projekten voranzutreiben!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor