Die Kontrolle der Qualität einer PECVD-Schicht hängt von fünf primären Prozessparametern ab. Dies sind die Gasflussraten und -zusammensetzung, die Plasmaleistung, der Kammerdruck, die Substrattemperatur und die Abscheidungszeit. Durch die Manipulation dieser Variablen erhalten Sie direkte Kontrolle über die Plasmachemie und Oberflächenreaktionen, die wiederum die Dichte, Spannung, chemische Zusammensetzung und elektrische Leistung der endgültigen Schicht bestimmen.

Die Qualität von PECVD-Schichten besteht nicht darin, einen einzelnen Parameter zu optimieren, sondern konkurrierende Kräfte auszugleichen. Das Zusammenspiel von Gaszusammensetzung, Plasmaenergie und Substrattemperatur bestimmt die endgültige Mikrostruktur und die Eigenschaften des abgeschiedenen Materials.

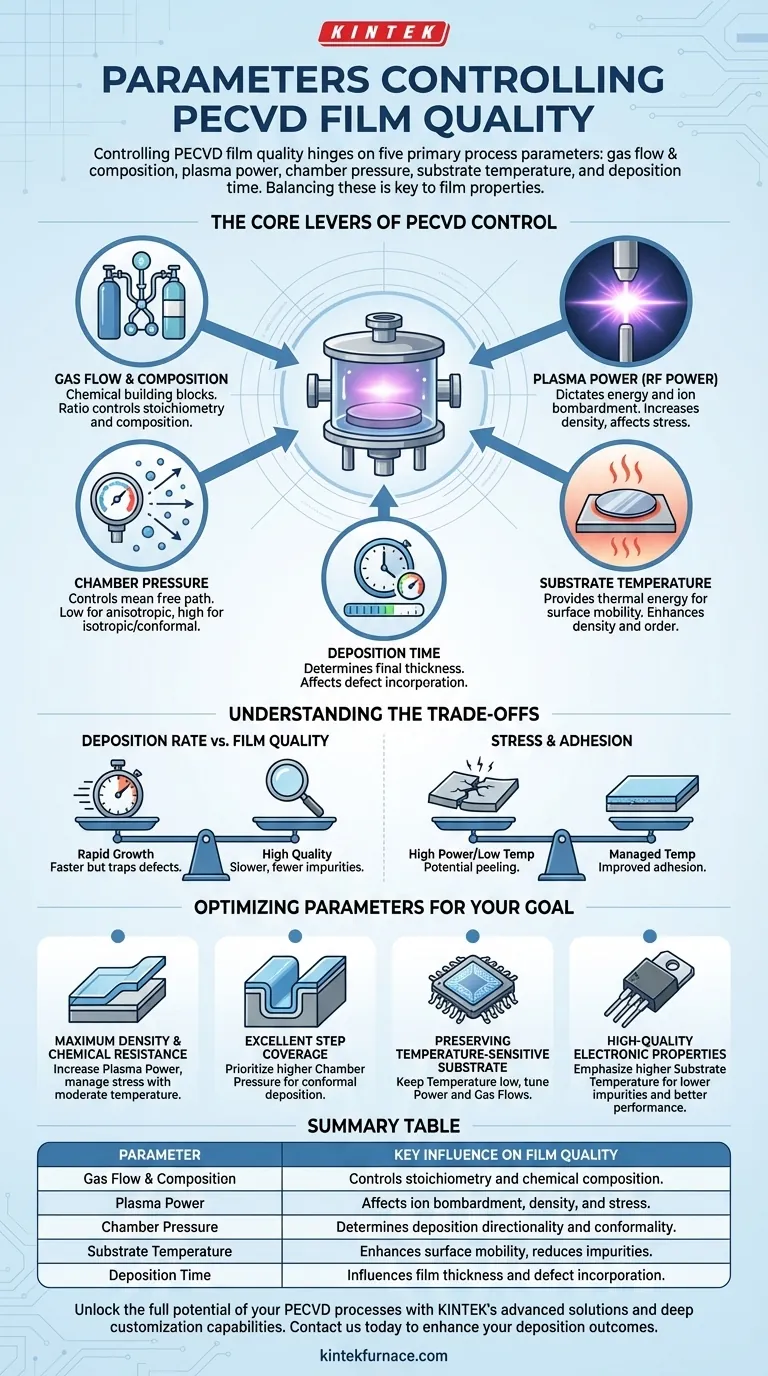

Die wichtigsten Hebel der PECVD-Steuerung

Um eine bestimmte Filmeigenschaft zu erreichen, müssen Sie verstehen, wie jeder Prozessparameter die Abscheidungsumgebung beeinflusst. Diese Parameter sind keine unabhängigen Regler; das Ändern eines Parameters erfordert oft das Anpassen anderer, um einen stabilen Prozess aufrechtzuerhalten.

Gasfluss und Zusammensetzung

Die in die Kammer eingebrachten Gase sind die chemischen Bausteine Ihrer Schicht. Die Flussrate jedes Precursor-Gases bestimmt die Verfügbarkeit von Reaktanten für das Plasma.

Noch wichtiger ist, dass das Verhältnis verschiedener Gase (z. B. Silan zu Lachgas für Siliziumdioxid) die Stöchiometrie und chemische Zusammensetzung der Schicht direkt steuert. Ein falsches Verhältnis kann zu außerhalb der Spezifikation liegenden, instabilen Schichten führen.

Plasmaleistung (HF-Leistung)

Die Plasmaleistung bestimmt die Energie innerhalb der Kammer. Eine höhere Leistung erhöht die Dissoziation der Precursor-Gase und schafft eine reaktivere chemische Umgebung.

Dies erhöht auch die Energie des Ionenbeschusses auf das Substrat. Diese physikalische Wirkung kann die wachsende Schicht verdichten und ihre Dichte und mechanische Härte erhöhen. Eine übermäßige Leistung kann jedoch Spannung induzieren und das Substrat beschädigen.

Kammerdruck

Der Druck steuert die mittlere freie Weglänge der Partikel – der durchschnittliche Weg, den ein Molekül zurücklegt, bevor es mit einem anderen kollidiert.

Bei niedrigem Druck bewegen sich Partikel geradliniger, was zu einer gerichteteren oder anisotropen Abscheidung führt. Bei hohem Druck treten mehr Kollisionen auf, was zu einer gleichmäßigeren oder isotropen Abscheidung führt, die komplexere 3D-Strukturen besser beschichtet (konforme Beschichtung).

Substrattemperatur

Die Temperatur liefert den Atomen und Molekülen, die auf der Substratoberfläche ankommen, thermische Energie. Diese Energie erhöht ihre Oberflächenmobilität, wodurch sie sich in stabilere, energieärmere Positionen einfügen können.

Höhere Temperaturen erzeugen im Allgemeinen dichtere, geordnetere Schichten mit geringerer intrinsischer Spannung und weniger eingebetteten Verunreinigungen wie Wasserstoff. Dies führt zu überlegenen elektrischen und optischen Eigenschaften.

Die Rolle des Ionenbeschusses

Der durch das Plasma erzeugte energiereiche Ionenbeschuss ist ein prägendes Merkmal der PECVD. Er ist kein unabhängiger Parameter, sondern eine direkte Folge der Plasmaleistung und des Drucks.

Dieser physikalische Beschuss verdichtet die Schicht physikalisch während ihres Wachstums, was dazu beiträgt, die Dichte zu erhöhen, die Haftung zu verbessern und Verunreinigungen zu entfernen. Bei Hochdichte-Plasma-Prozessen kann dieser Effekt stark genug sein, um Sputtern zu verursachen, was genutzt werden kann, um tiefe Gräben oder Löcher ohne Hohlräume zu füllen.

Verständnis der Kompromisse

Die Optimierung eines PECVD-Prozesses ist immer eine Frage des Ausgleichs konkurrierender Faktoren. Die Verbesserung einer Filmeigenschaft geht oft auf Kosten einer anderen.

Abscheidungsrate vs. Filmqualität

Eine Erhöhung der Plasmaleistung und des Kammerdrucks kann die Abscheidungsrate erheblich beschleunigen. Dieses schnelle Wachstum führt jedoch oft dazu, dass Defekte und Verunreinigungen eingeschlossen werden, was zu einer höheren Filmspannung und einer schlechteren elektrischen oder optischen Leistung führt. Eine langsamere, kontrolliertere Abscheidung liefert im Allgemeinen eine höhere Qualität.

Spannung und Haftung

Aggressive Abscheidungsbedingungen, insbesondere hohe Plasmaleistung und niedrige Temperatur, können eine hohe Druck- oder Zugspannung in der Schicht erzeugen. Diese Spannung kann dazu führen, dass die Schicht reißt oder sogar vom Substrat abplatzt (Delamination). Die Temperatur ist ein kritisches Werkzeug zur Steuerung und Entspannung der Spannung während des Wachstums.

Konforme Abdeckung vs. Dichte

Das Erreichen einer hochkonformen Beschichtung auf einer komplexen Oberfläche erfordert oft einen höheren Druck. Die erhöhte Streuung bei hohem Druck kann jedoch die Energie des Ionenbeschusses reduzieren, was potenziell zu einer weniger dichten Schicht führen kann, verglichen mit einem Niederdruck-, gerichteten Prozess.

Temperaturgrenzen

Während höhere Temperaturen bessere Schichten erzeugen, kann das Substrat selbst ein strenges thermisches Budget haben. Der Hauptvorteil von PECVD ist seine Fähigkeit, hochwertige Schichten bei niedrigen Temperaturen (typischerweise 200-400°C) abzuscheiden, aber dies ist ein Kompromiss gegenüber der noch höheren Qualität, die mit Hochtemperaturtechniken wie LPCVD erreicht werden kann.

Optimierung der Parameter für Ihr Ziel

Ihre Wahl der Prozessparameter sollte sich an der vorgesehenen Anwendung der Schicht orientieren. Es gibt kein einziges "bestes" Rezept; es gibt nur das beste Rezept für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und chemischer Beständigkeit liegt (z. B. für eine Barriereschicht): Betonen Sie höhere Ionenenergie durch Erhöhung der Plasmaleistung, während Sie die Spannung mit moderater Temperatur sorgfältig steuern.

- Wenn Ihr Hauptaugenmerk auf einer exzellenten Stufenbedeckung bei komplexer Topographie liegt: Priorisieren Sie einen höheren Kammerdruck, um die mittlere freie Weglänge zu reduzieren und eine isotropere, konforme Abscheidung zu fördern.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines temperaturempfindlichen Substrats liegt: Nutzen Sie den Kernvorteil von PECVD, indem Sie die Temperatur niedrig halten und dies durch sorgfältige Abstimmung von Plasmaleistung und Gasflüssen kompensieren, um die erforderlichen Filmeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen elektronischen Eigenschaften liegt (z. B. für einen Isolator wie SiO₂): Betonen Sie eine höhere Substrattemperatur, um die Oberflächenmobilität zu verbessern und Verunreinigungen auszutreiben, wodurch eine stabilere und weniger leckende Schicht entsteht.

Letztendlich ist die Beherrschung der PECVD eine Übung in der systematischen Manipulation dieser miteinander verbundenen Variablen, um ein spezifisches, gewünschtes Materialergebnis zu erzielen.

Zusammenfassungstabelle:

| Parameter | Wichtiger Einfluss auf die Filmqualität |

|---|---|

| Gasfluss & Zusammensetzung | Steuert Stöchiometrie und chemische Zusammensetzung |

| Plasmaleistung | Beeinflusst Ionenbeschuss, Dichte und Spannung |

| Kammerdruck | Bestimmt die Abscheidungsrichtung und Konformität |

| Substrattemperatur | Verbessert die Oberflächenmobilität, reduziert Verunreinigungen |

| Abscheidungszeit | Beeinflusst die Filmdicke und den Defekteinbau |

Erschließen Sie das volle Potenzial Ihrer PECVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen wie CVD-/PECVD-Systemen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Kontrolle über die Filmqualitätsparameter. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsergebnisse verbessern und Innovationen in Ihrer Forschung oder Produktion vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor