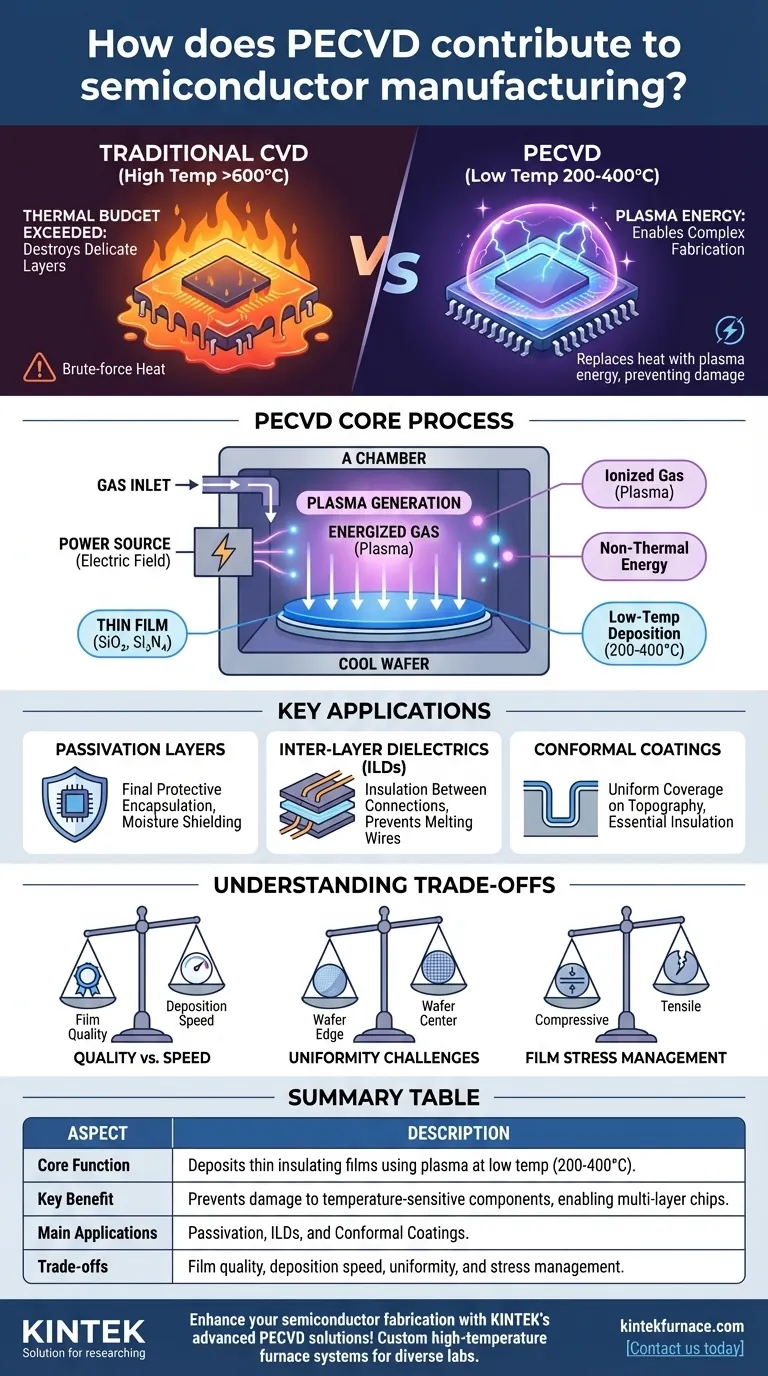

In der Halbleiterfertigung ist PECVD der wesentliche Prozess zur Abscheidung hochwertiger, dünner Isolationsschichten auf Siliziumwafern bei niedrigen Temperaturen. Es verwendet ein energiereiches Gas oder Plasma, um chemische Reaktionen voranzutreiben, die sonst zerstörerische Wärmeniveaus erfordern würden. Dies ermöglicht den Bau komplexer, mehrschichtiger Mikrochips, ohne die bereits auf dem Wafer gefertigten empfindlichen Komponenten zu beschädigen.

Die zentrale Herausforderung in der modernen Chipherstellung besteht darin, neue Schichten zu einem Bauteil hinzuzufügen, ohne die komplexen, temperaturempfindlichen Schichten darunter zu zerstören. PECVD löst dieses Problem, indem es brutale Hitze durch die gezielte Energie von Plasma ersetzt und so die Herstellung fortschrittlicher, hochdichter integrierter Schaltkreise ermöglicht.

Das Kernproblem: Ein Hochhaus bauen, ohne das Fundament zu schmelzen

Um die Bedeutung von PECVD zu verstehen, müssen Sie zunächst das Konzept eines „thermischen Budgets“ in der Halbleiterfertigung begreifen. Ein Chip wird nicht auf einmal gebaut; er wird Schicht für Schicht in einem Prozess aufgebaut, der Hunderte von Schritten umfasst.

Die Herausforderung eines thermischen Budgets

Jeder Schritt, der hohe Temperaturen beinhaltet, „verbraucht“ vom gesamten thermischen Budget des Wafers.

Eine Überschreitung dieses Budgets kann dazu führen, dass zuvor erstellte Transistoren und Schaltkreise degradieren oder ausfallen. Frühe Fertigungsschritte können hohe Hitze tolerieren, spätere Schritte jedoch nicht.

Warum herkömmliche Abscheidung versagt

Herkömmliche chemische Gasphasenabscheidung (CVD) beruht auf hohen Temperaturen (oft >600 °C), um die Energie bereitzustellen, die für die Reaktion von Prekursorgasen und die Bildung einer festen Schicht auf dem Wafer erforderlich ist.

Diese Methode ist für Schritte, die nach der Bildung der ersten Transistoren erfolgen, ungeeignet, da dieses Wärmeniveau ihre empfindlichen Strukturen zerstören würde.

Wie PECVD das Temperaturproblem löst

PECVD, oder Plasma-Enhanced Chemical Vapor Deposition (plasmaverstärkte chemische Gasphasenabscheidung), bietet eine Lösung, indem es eine völlig andere Energiequelle erzeugt. Es ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, typischerweise im Bereich von 200-400 °C.

Einführung von Plasma: Energie ohne extreme Hitze

Anstelle von Hitze verwendet PECVD ein elektrisches Feld, um Gase in einen Materiezustand namens Plasma zu ionisieren.

Dieses Plasma ist eine hochenergetische Suppe aus Ionen und Elektronen. Diese Energie, nicht die thermische Energie, ist es, die die Prekursorgase aufspaltet und die chemischen Reaktionen antreibt, die für die Schichtabscheidung erforderlich sind.

Das Ergebnis: Hochwertige Schichten auf kühlen Wafern

Diese Technik ermöglicht die Abscheidung dichter, hochwertiger Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) auf Wafern, die bei einer relativ niedrigen Temperatur bleiben.

Diese Schichten sind entscheidend für die Funktion und Zuverlässigkeit des Endgeräts.

Schlüsselanwendungen durch niedrige Temperaturen

Die Niedertemperaturnatur von PECVD macht es für mehrere späte Fertigungsschritte unerlässlich.

Passivierungsschichten: Die letzte Schutzschicht aus Siliziumnitrid, die einen Chip einkapselt und ihn vor Feuchtigkeit und Verunreinigungen schützt, wird mittels PECVD abgeschieden. Das Brennen eines fertigen Chips bei hohen Temperaturen ist keine Option.

Zwischenschichtdielektrika (ILDs): Wenn winzige Kupferdrähte aufgebaut werden, um verschiedene Teile des Chips zu verbinden, müssen sie voneinander isoliert werden. PECVD scheidet das dielektrische (isolierende) Material zwischen diesen Drähten ab, ohne sie zu schmelzen.

Konforme Beschichtungen: PECVD ist in der Lage, Schichten abzuscheiden, die sich der Topographie des Chips „anpassen“, indem sie die Seiten und Böden winziger Gräben gleichmäßig bedecken, was für eine ordnungsgemäße Isolierung unerlässlich ist.

Die Kompromisse von PECVD verstehen

Obwohl revolutionär, ist PECVD nicht ohne Komplexität. Ziel ist es immer, Geschwindigkeit, Kosten und die spezifischen Qualitätsmetriken, die für eine bestimmte Schicht erforderlich sind, auszubalancieren.

Schichtqualität vs. Abscheiderate

Oft gibt es einen Kompromiss zwischen der Abscheiderate und der Qualität der resultierenden Schicht. Eine schnellere Abscheidung kann manchmal zu weniger dichten Schichten oder zu mehr Defekten führen.

Herausforderungen bei der Gleichmäßigkeit

Eine perfekt gleichmäßige Plasmaverteilung über einen großen 300-mm-Wafer zu erreichen, ist eine erhebliche technische Herausforderung. Ungleichmäßigkeiten können zu leichten Abweichungen in der Schichtdicke von der Wafermitte zum Rand führen.

Management von Schichtspannung

Die abgeschiedenen Schichten enthalten inhärente mechanische Spannungen, die entweder kompressiv (drückend) oder zugfest (ziehend) sein können. Eine schlecht kontrollierte Spannung kann dazu führen, dass der Wafer sich verbiegt oder sogar reißt, daher ist deren Kontrolle ein entscheidender Parameter in jedem PECVD-Prozess.

Die richtige Wahl für Ihren Prozessablauf treffen

PECVD ist ein Werkzeug, und seine Anwendung hängt vollständig von den spezifischen Anforderungen des Fertigungsschritts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Spätphasen-Interconnects oder Top-Level-Schichten liegt: PECVD ist unverzichtbar, da seine niedrige Temperatur die darunter liegende aktive Schaltung schützt.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer robusten finalen Passivierungsschicht liegt: PECVD ist der Industriestandard für die Abscheidung einer hochwertigen Siliziumnitridschicht ohne Beschädigung des fertigen Bauteils.

- Wenn Ihr Hauptaugenmerk auf Leistung und präzisen Schichteigenschaften liegt: PECVD bietet eine außergewöhnliche Kontrolle über Faktoren wie Brechungsindex und mechanische Spannung, die für spezialisierte Geräte wie MEMS und Photonik entscheidend sind.

Letztendlich ist PECVD die ermöglichende Technologie, die die vertikale Komplexität moderner Chips ermöglicht und somit ein Eckpfeiler der Halbleiterfertigung ist.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Abscheidung dünner Isolationsschichten (z.B. SiO₂, Si₃N₄) mittels Plasma bei niedrigen Temperaturen (200-400°C). |

| Hauptvorteil | Verhindert Schäden an temperaturempfindlichen Komponenten, ermöglicht den Bau von Mehrschichtchips. |

| Hauptanwendungen | Passivierungsschichten, Zwischenschichtdielektrika (ILDs) und konforme Beschichtungen zur Isolierung und zum Schutz. |

| Kompromisse | Gleichgewicht zwischen Schichtqualität und Abscheiderate, Herausforderungen bei der Gleichmäßigkeit und Management mechanischer Spannungen. |

Verbessern Sie Ihre Halbleiterfertigung mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung bieten wir Hochtemperatur-Ofensysteme wie CVD/PECVD, die auf diverse Labore zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, von MEMS bis zur Photonik. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Technologien Ihren Prozessablauf optimieren und Ihre empfindlichen Komponenten schützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung