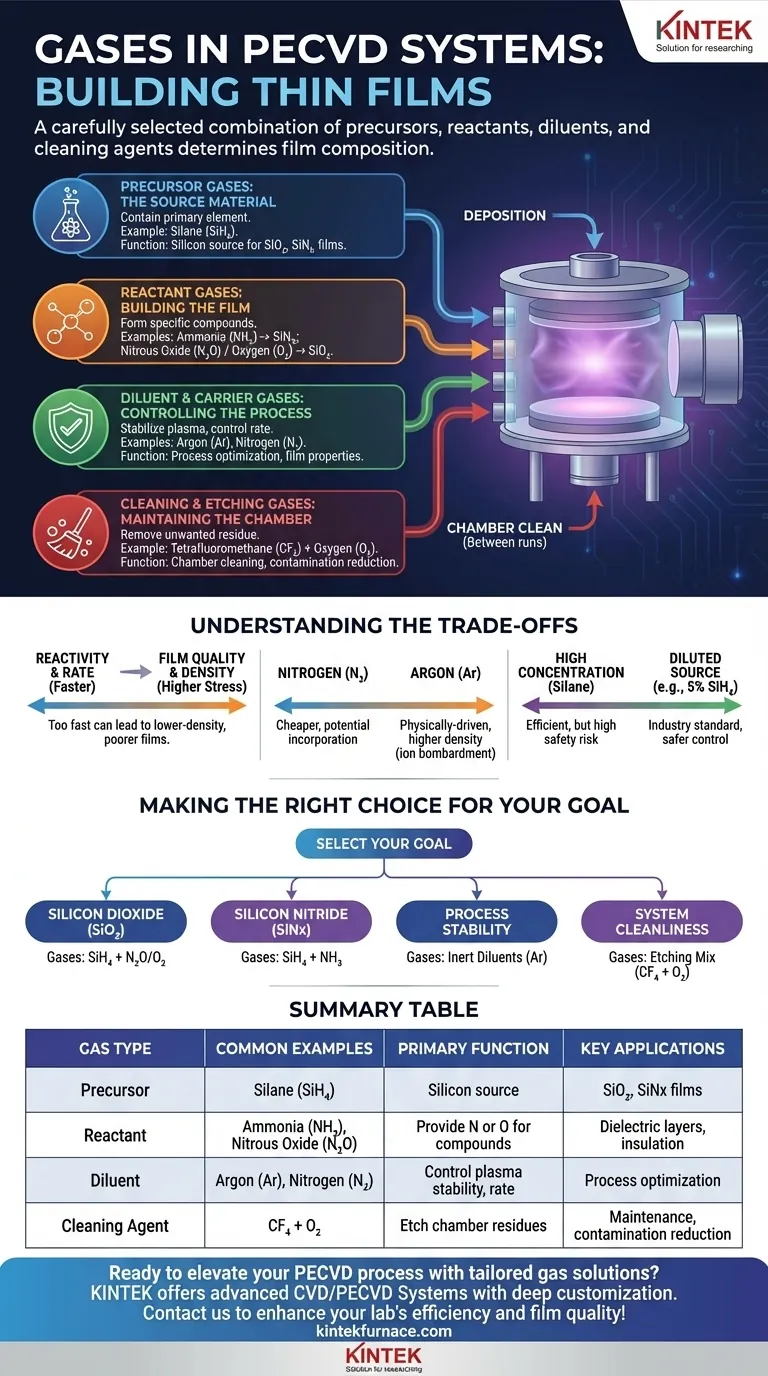

In einem PECVD-System werden die verwendeten Gase sorgfältig aus einer Kombination von Prekursoren, Reaktanten und Verdünnungsmitteln ausgewählt, um eine spezifische Dünnschicht aufzubauen. Übliche Gase umfassen Silan (SiH₄) als Siliziumquelle, Ammoniak (NH₃) und Distickstoffmonoxid (N₂O) als Reaktanten für Stickstoff und Sauerstoff sowie inerte Gase wie Argon (Ar) und Stickstoff (N₂) zur Prozesskontrolle. Zusätzlich wird eine Mischung aus Tetrafluormethan (CF₄) und Sauerstoff (O₂) zur Reinigung der Kammer zwischen den Abscheidungen verwendet.

Die Gaswahl bei der Plasmaunterstützten Chemischen Gasphasenabscheidung (PECVD) ist nicht willkürlich; sie bestimmt direkt die chemische Zusammensetzung der endgültigen Dünnschicht. Jedes Gas dient einem bestimmten Zweck als Prekursor (das Ausgangsmaterial), ein Reaktant (zur Bildung einer Verbindung), ein Verdünnungsmittel (zur Prozesskontrolle) oder ein Reinigungsmittel.

Die Rolle jedes Gases in PECVD

Um das System zu verstehen, müssen Sie zunächst die Funktion jedes Gases verstehen. Sie sind die grundlegenden Bausteine Ihres Abscheidungsprozesses.

Prekursor-Gase: Das Ausgangsmaterial

Prekursor-Gase enthalten das primäre Element, das Sie auf Ihr Substrat abscheiden möchten.

Silan (SiH₄) ist der gebräuchlichste Prekursor für die Abscheidung von Silizium-basierten Schichten, wie Siliziumdioxid oder Siliziumnitrid. Es ist hochreaktiv und oft pyrophor, weshalb es typischerweise in verdünnter Form, wie 5% SiH₄ in Stickstoff (N₂) oder Argon (Ar), zur Sicherheit und besseren Prozesskontrolle geliefert wird.

Reaktanten-Gase: Den Film aufbauen

Reaktanten-Gase werden zusammen mit dem Prekursor eingeführt, um ein spezifisches Verbindungsmaterial zu erzeugen.

Ammoniak (NH₃) ist die Standardquelle für Stickstoff (N)-Atome. Es reagiert mit Silan im Plasma, um Siliziumnitrid (SiNx)-Schichten zu bilden, die für ihre Verwendung als dielektrische Schichten und Passivierungsbeschichtungen geschätzt werden.

Distickstoffmonoxid (N₂O) oder Sauerstoff (O₂) dienen als Quelle für Sauerstoff (O)-Atome. In Kombination mit Silan reagieren sie zu Siliziumdioxid (SiO₂), einem kritischen Material in der Mikroelektronik zur Isolation.

Verdünnungs- & Trägergase: Den Prozess steuern

Diese Gase werden normalerweise nicht Teil der endgültigen Schicht, sind aber entscheidend für die Steuerung der Abscheidungsumgebung.

Stickstoff (N₂) und Argon (Ar) werden verwendet, um die reaktiven Gase zu verdünnen. Dies hilft, das Plasma zu stabilisieren, die Abscheidungsrate zu kontrollieren und die physikalischen Eigenschaften der Schicht zu beeinflussen. Argon, das vollständig inert ist, beteiligt sich nicht chemisch, während Stickstoff manchmal unbeabsichtigt in die Schicht eingebaut werden kann.

Ätz- & Reinigungsgase: Die Kammer instand halten

Die Prozesskonsistenz hängt von einer sauberen Kammer ab. Ätzgase werden verwendet, um unerwünschte Filmablagerungen von den Kammerwänden nach einem Abscheidungslauf zu entfernen.

Eine Mischung aus Tetrafluormethan (CF₄) und Sauerstoff (O₂), oft im Verhältnis 4:1, wird verwendet, um ein Plasma zu erzeugen, das restliche Siliziumverbindungen effektiv wegätzt. Dieser Reinigungsschritt ist entscheidend, um die Prozesswiederholbarkeit zu gewährleisten und Partikelverunreinigungen in nachfolgenden Läufen zu minimieren.

Die Kompromisse verstehen

Die Auswahl und das Verhältnis der Gase beinhalten kritische Kompromisse, die sich direkt auf das Ergebnis Ihrer Abscheidung auswirken. Diese zu verstehen, ist der Schlüssel zur Prozessoptimierung.

Reaktivität vs. Filmqualität

Das Erhöhen des Flusses von Prekursor- und Reaktantengasen kann die Abscheidungsrate erhöhen, was gut für den Durchsatz ist. Eine zu schnelle Abscheidung kann jedoch zu Schichten mit geringerer Dichte, schlechten elektrischen Eigenschaften und höherer Spannung führen.

Wahl des Verdünnungsmittels: N₂ vs. Ar

Die Verwendung von Argon (Ar) als Verdünnungsgas führt zu einem eher physikalisch gesteuerten Prozess, da Ar-Ionen die Schicht bombardieren und ihre Dichte erhöhen können. Die Verwendung von Stickstoff (N₂) ist oft günstiger, kann aber unbeabsichtigt in die Schicht eingebaut werden, wodurch deren Stöchiometrie und Eigenschaften verändert werden.

Prekursorkonzentration vs. Sicherheit

Obwohl eine höhere Silankonzentration effizient erscheinen mag, erhöht sie die Sicherheitsrisiken erheblich und kann den Prozess schwieriger steuern. Die Verwendung einer verdünnten Quelle wie 5% SiH₄ ist der Industriestandard, um Leistung und Betriebssicherheit auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Gasauswahl sollte durch die spezifische Schicht bestimmt werden, die Sie erzeugen möchten. Moderne PECVD-Systeme verfügen über mehrere Gasleitungen, die von präzisen Massendurchflussreglern (MFCs) gesteuert werden, um diese Flexibilität zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Siliziumdioxid (SiO₂) liegt: Ihre Kerngase werden ein Silizium-Prekursor wie SiH₄ und eine Sauerstoffquelle wie N₂O sein.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Siliziumnitrid (SiNx) liegt: Sie werden einen Silizium-Prekursor wie SiH₄ in Kombination mit einer Stickstoffquelle wie NH₃ verwenden.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und -kontrolle liegt: Sie werden sich auf inerte Verdünnungsgase wie Argon (Ar) verlassen, um die Plasmadichte und Reaktionsraten zu steuern.

- Wenn Ihr Hauptaugenmerk auf Systemwartung und Wiederholbarkeit liegt: Sie müssen eine regelmäßige Kammerreinigung mit einer Ätzgasmischung wie CF₄ und O₂ implementieren.

Die Beherrschung Ihres PECVD-Prozesses beginnt mit einem grundlegenden Verständnis, wie jedes Gas zum Endergebnis beiträgt.

Zusammenfassungstabelle:

| Gartyp | Gängige Beispiele | Primäre Funktion | Wichtige Anwendungen |

|---|---|---|---|

| Prekursor | Silan (SiH₄) | Quelle für Silizium zur Filmabscheidung | Siliziumdioxid-, Siliziumnitridfilme |

| Reaktant | Ammoniak (NH₃), Distickstoffmonoxid (N₂O) | Liefert Stickstoff oder Sauerstoff zur Bildung von Verbindungen | Dielektrische Schichten, Isolationsbeschichtungen |

| Verdünnungsmittel | Argon (Ar), Stickstoff (N₂) | Steuerung der Plasmastabilität und Abscheidungsrate | Prozessoptimierung, Film eigenschaftssteuerung |

| Reinigungsmittel | Tetrafluormethan (CF₄) und Sauerstoff (O₂) | Ätzt Kammerrückstände zur Sauberkeit | Wartung, Reduzierung von Verunreinigungen |

Bereit, Ihren PECVD-Prozess mit maßgeschneiderten Gaslösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD-/PECVD-Systeme, anzubieten. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden, egal ob Sie Siliziumdioxid oder Siliziumnitrid abscheiden oder die Prozesskontrolle optimieren. Geben Sie sich nicht mit Standardkonfigurationen zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Filmqualität Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen