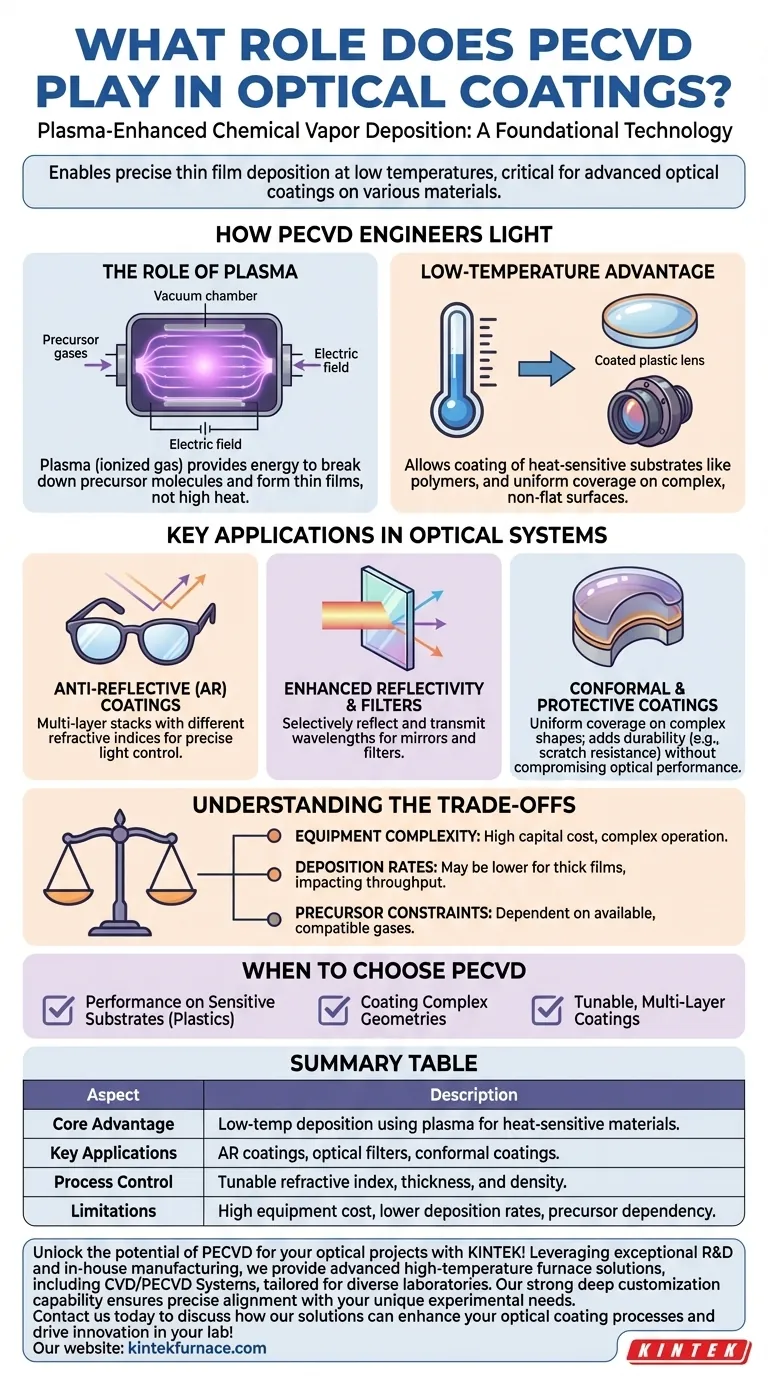

Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD), zu Deutsch plasmagestützte chemische Gasphasenabscheidung, ist eine Basistechnologie für die Herstellung fortschrittlicher optischer Beschichtungen. Sie ermöglicht die Abscheidung dünner Schichten mit präzise konstruierten optischen Eigenschaften – wie einem spezifischen Brechungsindex – auf einer Vielzahl von Materialien, einschließlich solcher, die hohen Temperaturen nicht standhalten. Diese Kontrolle macht sie unerlässlich für die Herstellung von Produkten wie entspiegelnden Linsen, Spezialspiegeln und optischen Filtern.

Der wahre Vorteil von PECVD in der Optik liegt nicht nur in seiner Fähigkeit, eine Beschichtung aufzutragen, sondern vor allem darin, dass dies bei niedrigen Temperaturen erfolgen kann. Dies eröffnet die Anwendung von Hochleistungs-Optikbeschichtungen auf wärmeempfindlichen Materialien wie Kunststoffen und ermöglicht eine gleichmäßige Bedeckung komplexer, nicht-ebener Oberflächen.

Wie PECVD Licht konstruiert

Die Wirksamkeit von PECVD beruht auf seiner einzigartigen Methode zur Energieversorgung des Abscheidungsprozesses. Im Gegensatz zur herkömmlichen chemischen Gasphasenabscheidung (CVD), die auf hohen Temperaturen beruht, nutzt PECVD Plasma.

Die Rolle des Plasmas

Der Prozess findet in einer Vakuumkammer statt, in die Vorläufergase eingeleitet werden. Ein elektrisches Feld wird angelegt, das das Gas in ein Plasma – einen ionisierten Materiezustand – versetzt.

Dieses Plasma enthält hochreaktive Ionen und Radikale. Es liefert die notwendige Energie, um die Vorläufermoleküle aufzuspalten und die chemischen Reaktionen voranzutreiben, die den Dünnfilm auf der Oberfläche des Substrats bilden.

Der Niedertemperaturvorteil

Da das Plasma die Energie liefert, muss das Substrat selbst nicht auf extreme Temperaturen erhitzt werden. Dies ist der wichtigste Vorteil für viele optische Anwendungen.

Dies ermöglicht die erfolgreiche Beschichtung temperaturempfindlicher Substrate wie Polymere (Kunststoffe), vormontierte optische Komponenten und andere Materialien, die durch Hochtemperatur-Abscheidungsmethoden beschädigt oder zerstört würden.

Präzision durch Prozesskontrolle

Die endgültigen Eigenschaften der optischen Beschichtung sind direkt an die Prozessparameter gekoppelt. Durch sorgfältige Kontrolle der Gaszusammensetzung, des Drucks, der Temperatur und der Plasmaleistung können Ingenieure die Eigenschaften des Films präzise einstellen.

Am wichtigsten ist, dass dies die Feinabstimmung des Brechungsindexes, der Dichte und der Dicke des Films ermöglicht, welche die grundlegenden Variablen sind, mit denen gesteuert wird, wie Licht von einer Oberfläche reflektiert oder durch sie hindurchgeht.

Schlüsselanwendungen in optischen Systemen

Die Kontrolle und die Niedertemperaturverarbeitung von PECVD ermöglichen eine Reihe kritischer optischer Anwendungen.

Entspiegelnde (AR) Beschichtungen

AR-Beschichtungen reduzieren unerwünschte Reflexionen von Oberflächen wie Brillengläsern und Kameralinsen. Sie bestehen typischerweise aus mehreren Schichten, jede mit einem anderen Brechungsindex und einer anderen Dicke.

PECVD ist ideal für die Herstellung dieser komplexen Mehrschichtstapel, da es die präzise, sequentielle Abscheidung verschiedener Materialien ermöglicht, um die gewünschte destruktive Interferenz von Lichtwellen zu erreichen.

Verbesserte Reflexion und Filter

Dasselbe Prinzip der Schichtung von Materialien mit unterschiedlichen Brechungsindizes kann verwendet werden, um hochreflektierende Beschichtungen für Spiegel oder spezielle optische Filter herzustellen.

Diese Filter, bekannt als dichroitische Filter, sind darauf ausgelegt, bestimmte Wellenlängen des Lichts selektiv zu reflektieren, während andere durchgelassen werden – eine Fähigkeit, die in Geräten wie Photometern und Projektionssystemen unerlässlich ist.

Konforme und Schutzbeschichtungen

PECVD bietet eine hervorragende konforme Abdeckung, was bedeutet, dass es einen gleichmäßigen Film auf Teilen mit komplexen oder unregelmäßigen Formen, wie z. B. gekrümmten Linsen oder komplizierten optischen Sensoren, abscheiden kann.

Darüber hinaus kann es zur Abscheidung harter, widerstandsfähiger Materialien wie Siliziumnitrid verwendet werden. Diese Schichten verleihen empfindlichen optischen Oberflächen Kratzfestigkeit und Umweltschutz, ohne ihre optische Leistung zu beeinträchtigen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis seiner Grenzen.

Komplexität der Ausrüstung und des Prozesses

PECVD-Anlagen sind komplexe Vakuumkammern, die erhebliche Investitionen und Fachwissen für Betrieb und Wartung erfordern. Der Prozess selbst kann anfällig für Kontaminationen sein und erfordert eine sorgfältige Kalibrierung.

Abscheidungsraten

Obwohl effektiv, können die Abscheidungsraten von PECVD im Vergleich zu einigen anderen Methoden wie dem Sputtern niedriger sein. Bei Anwendungen, die sehr dicke Schichten erfordern, kann dies zu längeren Verarbeitungszeiten führen, was den Durchsatz und die Kosten beeinträchtigt.

Einschränkungen bei den Vorläufermaterialien

Der Prozess hängt von der Verfügbarkeit geeigneter Vorläufergase ab, die in einem Plasma effektiv dissoziiert werden können, um den gewünschten Film zu bilden. Die Chemie muss mit der Plasmaumgebung kompatibel sein, und die Reinheit des Vorläufers ist entscheidend für die Qualität der endgültigen optischen Beschichtung.

Wann Sie sich für PECVD für Ihr optisches Projekt entscheiden sollten

Ihre Wahl der Abscheidungstechnologie hängt vollständig von den spezifischen Einschränkungen und Leistungszielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Leistung auf empfindlichen Substraten liegt: PECVD ist die eindeutige Wahl für die Beschichtung von Kunststoffen, Polymeren oder vormontierten Komponenten, die keine hohe Hitze vertragen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt: Die konforme Natur von PECVD macht es überlegen, um gleichmäßige Beschichtungen auf gekrümmten Linsen, strukturierten Optiken oder anderen nicht-ebenen Oberflächen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf abstimmbaren Mehrschichtbeschichtungen liegt: PECVD bietet die schichtweise Kontrolle über Brechungsindex und Dicke, die für Hochleistungs-AR-Beschichtungen und fortschrittliche optische Filter erforderlich ist.

Indem Sie den Kernmechanismus und die Kompromisse verstehen, können Sie selbstbewusst entscheiden, ob PECVD das richtige Werkzeug ist, um Ihre spezifischen optischen Ziele zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernvorteil | Niedertemperaturabscheidung mittels Plasma, die die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe ermöglicht. |

| Schlüsselanwendungen | Entspiegelnde Beschichtungen, optische Filter, konforme Beschichtungen auf komplexen Formen. |

| Prozesskontrolle | Abstimmbarer Brechungsindex, Dicke und Dichte durch Anpassung von Gas, Druck und Plasmaleistung. |

| Einschränkungen | Hohe Anlagenkosten, niedrigere Abscheidungsraten und Abhängigkeit von Vorläufergasen. |

Entfesseln Sie das Potenzial von PECVD für Ihre optischen Projekte mit KINTEK! Durch die Nutzung herausragender F&E- und eigener Fertigung bieten wir fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systemen, die auf unterschiedliche Labore zugeschnitten sind. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse, sei es bei der Entwicklung von Entspiegelungsbeschichtungen, optischen Filtern oder Beschichtungen auf wärmeempfindlichen Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse für optische Beschichtungen verbessern und die Innovation in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl