Im Wesentlichen geht es darum, hochenergetische Chemie ohne hohe Hitze zu erreichen. Plasmen mit geringer fraktioneller Ionisation sind wertvoll, weil sie einen einzigartigen Zustand erzeugen, in dem Elektronen extrem energiereich sind, während das umgebende neutrale Gas und das zu bearbeitende Material nahe Raumtemperatur bleiben. Dies ermöglicht präzise chemische Reaktionen, wie das Aufbrechen von Precursor-Molekülen und die Bildung reaktiver Spezies, ohne thermische Schäden am darunterliegenden Substrat zu verursachen.

Der Kernvorteil von Plasmen mit geringer fraktioneller Ionisation ist ihr Nicht-Gleichgewichtszustand. Dieser Zustand ermöglicht es hochenergetischen Elektronen, als präzise chemische Werkzeuge zu wirken, Reaktionen auf atomarer Ebene anzutreiben, während die gesamte Prozesstemperatur niedrig gehalten wird, wodurch empfindliche Materialien geschützt werden.

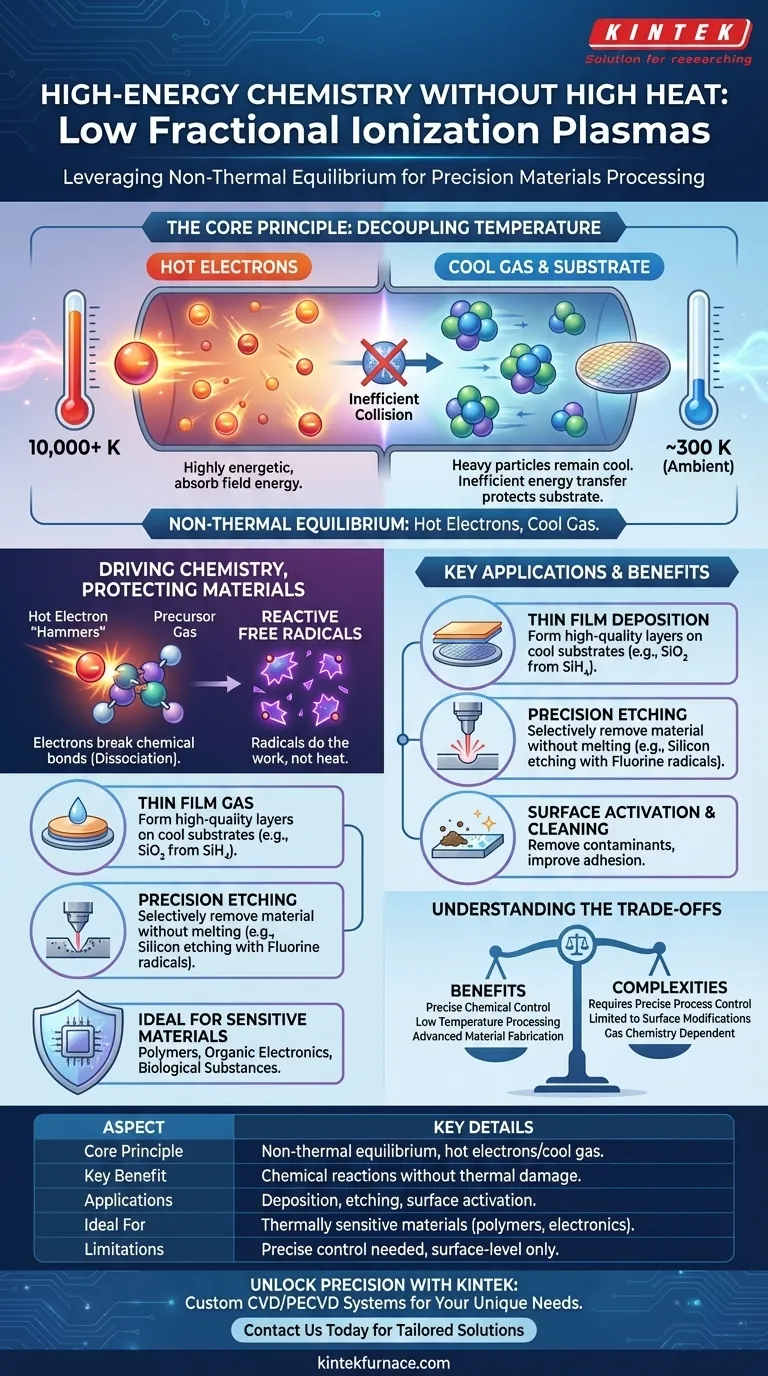

Das Kernprinzip: Entkopplung der Temperatur

Um den Wert dieser Plasmen zu verstehen, müssen wir zunächst das Konzept des Nicht-Gleichgewichtszustandes begreifen, bei dem verschiedene Partikel innerhalb des Plasmas bei radikal unterschiedlichen Temperaturen existieren.

Was ist geringe fraktionelle Ionisation?

Die fraktionelle Ionisation ist einfach das Verhältnis von geladenen Partikeln (Ionen und Elektronen) zur Gesamtzahl der Partikel im Gas.

In einem Plasma mit geringer fraktioneller Ionisation besteht die überwiegende Mehrheit des Gases – oft mehr als 99,99 % – aus neutralen Atomen oder Molekülen. Die ionisierte Komponente ist ein winziger Bruchteil.

Der Schlüssel zum Nicht-Gleichgewichtszustand

Wenn ein elektrisches Feld angelegt wird, um das Plasma zu erzeugen, beschleunigt es primär die leichtesten geladenen Partikel: die Elektronen.

Da Elektronen tausende Male leichter sind als neutrale Atome, sind Kollisionen zwischen ihnen beim Energieübertrag äußerst ineffizient. Man stelle sich einen Tischtennisball (ein Elektron) vor, der von einem Bowlingball (ein neutrales Atom) abprallt; der Tischtennisball prallt mit dem Großteil seiner Geschwindigkeit zurück und stößt den Bowlingball kaum an.

Heiße Elektronen, kühles Gas

Dieser ineffiziente Energietransfer führt zu einer dramatischen Temperaturdifferenz. Die Elektronen nehmen Energie aus dem elektrischen Feld auf und erreichen sehr hohe äquivalente Temperaturen – oft zehntausende Kelvin.

Gleichzeitig bleiben die schweren neutralen Gaspartikel und das Materialsubstrat „kalt“ und nahe der Umgebungstemperatur.

Warum dies für die Materialbearbeitung wichtig ist

Diese einzigartige Umgebung aus „heißen Elektronen und kaltem Gas“ ist ideal für die Durchführung feiner Arbeiten an Materialoberflächen. Sie ermöglicht eine Chemie, die sonst zerstörerische, hochtemperierte Bedingungen erfordern würde.

Chemie ohne Hitze vorantreiben

Die hochenergetischen Elektronen wirken wie mikroskopische Hämmer. Ihre kinetische Energie reicht aus, um mit den Precursor-Gasmolekülen, die in das Plasma eingebracht werden, zu kollidieren und deren chemische Bindungen aufzubrechen. Dieser Prozess wird Dissoziation genannt.

Reaktive Spezies (freie Radikale) erzeugen

Dieser Bindungsbruch erzeugt freie Radikale – Atome oder Molekülfragmente mit ungepaarten Elektronen. Diese Spezies sind extrem chemisch reaktiv.

Es sind diese Radikale und nicht die Wärme, die die Hauptarbeit der Materialbearbeitung leisten. Sie reagieren mit der Oberfläche des Substrats, um entweder Material zu entfernen (Ätzen) oder eine neue Schicht darauf zu bilden (Abscheidung).

Empfindliche Substrate schützen

Da das Hauptgas und das Substrat kühl bleiben, eignet sich diese Technik perfekt für die Bearbeitung von wärmeempfindlichen Materialien.

Dazu gehören Polymere, organische Elektronik, Kunststoffe und biologische Materialien, die durch herkömmliche Hochtemperatur-Verfahren beschädigt oder zerstört würden.

Die Kompromisse verstehen

Obwohl diese Technologie leistungsstark ist, ist sie nicht ohne Komplexität. Ein klares Verständnis ihrer Grenzen ist entscheidend für eine erfolgreiche Implementierung.

Komplexität der Prozesskontrolle

Die Aufrechterhaltung eines stabilen, nichtthermischen Plasmas erfordert eine präzise Kontrolle über mehrere Variablen, darunter Gasdruck, Gasflussraten und die dem elektrischen Feld zugeführte Leistung. Geringe Abweichungen können die Elektronentemperatur und die Radikaldichte verändern und die Prozessergebnisse beeinflussen.

Begrenzt auf Oberflächenmodifikation

Diese Plasmaprozesse sind inhärent Phänomene auf Oberflächenebene. Sie sind ideal für die Herstellung dünner Schichten (Nanometer bis Mikrometer dick), die Reinigung einer Oberfläche oder das Ätzen feiner Muster. Sie können nicht verwendet werden, um die Volumeneigenschaften eines dicken Materials zu modifizieren.

Abhängigkeit von der Gaschemie

Das Ergebnis hängt vollständig von den verwendeten Precursor-Gasen ab. Die Wahl der richtigen Chemie ist entscheidend. Zum Beispiel werden fluorbasierte Gase (wie CF₄) verwendet, um Fluorradikale zum Ätzen von Silizium zu erzeugen, während Silan (SiH₄) zur Abscheidung von Siliziumdioxidschichten (SiO₂) verwendet wird.

Die richtige Wahl für Ihr Ziel treffen

Um dies effektiv anzuwenden, müssen Sie die Plasmachemie auf Ihr spezifisches Ziel der Materialbearbeitung abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Dünnschichtabscheidung liegt: Verwenden Sie das Plasma, um Precursor-Gase zu dissoziieren, sodass sich reaktive Spezies auf einem kühlen Substrat absetzen und einen hochwertigen Film bilden können.

- Wenn Ihr Hauptaugenmerk auf Präzisionsätzen liegt: Verwenden Sie das Plasma, um aggressive Radikale zu erzeugen, die selektiv Material von einem Substrat entfernen, ohne thermische Schäden oder Schmelzen zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenaktivierung oder -reinigung liegt: Verwenden Sie ein einfacheres Plasma (wie Argon oder Sauerstoff), um Radikale zu erzeugen, die organische Verunreinigungen entfernen und die Oberflächenenergie modifizieren, um die Haftung für nachfolgende Beschichtungen zu verbessern.

Durch die Nutzung dieses gezielten Energietransfers erhalten Sie eine präzise Kontrolle über die Oberflächenchemie und ermöglichen die Herstellung fortschrittlicher Materialien und Geräte.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Kernprinzip | Nicht-Gleichgewichtszustand mit heißen Elektronen und kühlem Gas/Substrat |

| Hauptvorteil | Ermöglicht chemische Reaktionen ohne thermische Schäden an Materialien |

| Anwendungen | Dünnschichtabscheidung, Präzisionsätzen, Oberflächenaktivierung |

| Ideal für | Wärmeempfindliche Materialien wie Polymere, Elektronik und biologische Substanzen |

| Einschränkungen | Erfordert präzise Kontrolle, beschränkt auf Oberflächenmodifikationen |

Entfesseln Sie die Kraft der Präzisions-Plasmabearbeitung mit KINTEK

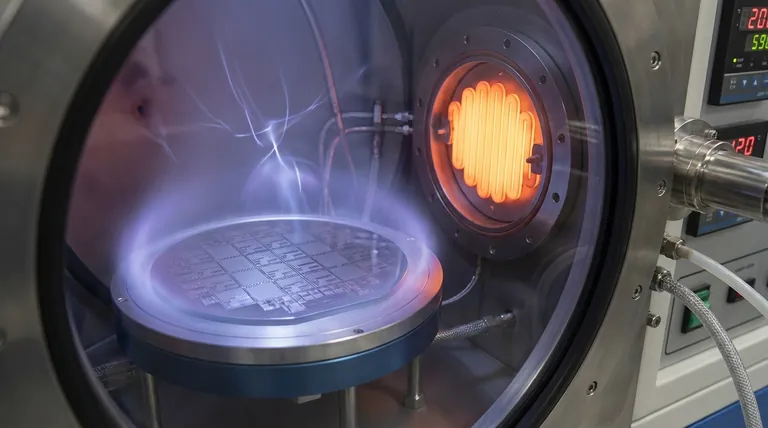

Arbeiten Sie mit wärmeempfindlichen Materialien und benötigen fortschrittliche Lösungen für Dünnschichtabscheidung, Ätzen oder Oberflächenaktivierung? KINTEK ist spezialisiert auf Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, die für Anwendungen mit geringer fraktioneller Ionisationsplasma entwickelt wurden. Dank unserer herausragenden Forschung und Entwicklung sowie unserer Eigenfertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz bei der Materialbearbeitung steigern und Ihre Substrate vor thermischen Schäden schützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer