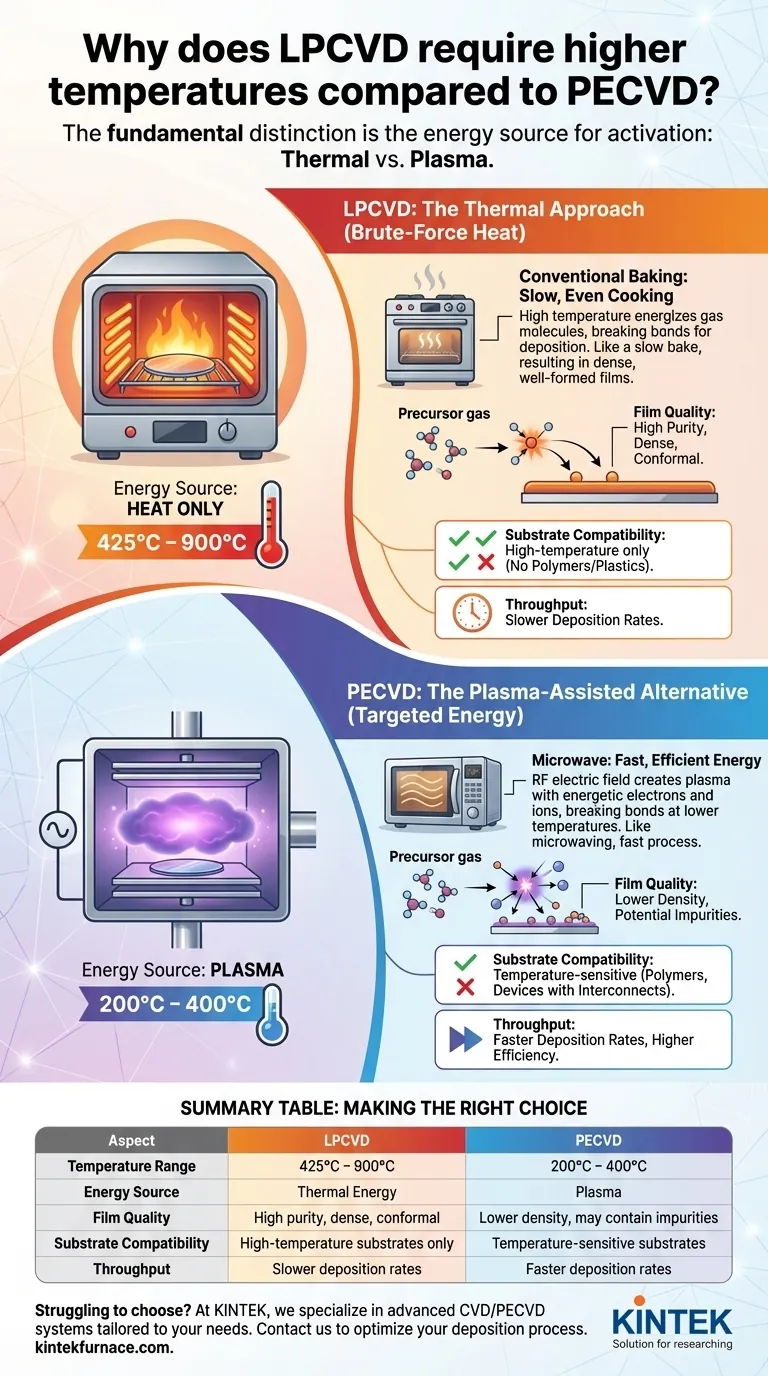

Im Wesentlichen liegt der Unterschied in der Energiequelle. Low-Pressure Chemical Vapor Deposition (LPCVD) ist ausschließlich auf hohe thermische Energie angewiesen, um die für die Schichtabscheidung erforderlichen chemischen Reaktionen einzuleiten. Im Gegensatz dazu verwendet Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein elektrisches Feld zur Erzeugung von Plasma, das die notwendige Energie liefert, wodurch der Prozess bei wesentlich niedrigeren Temperaturen ablaufen kann.

Die grundlegende Unterscheidung liegt darin, wie jeder Prozess die zur Aufspaltung der Ausgangsgase erforderliche Aktivierungsenergie bereitstellt. LPCVD verwendet rohe Hitze, während PECVD die gezielte Energie eines Plasmas nutzt, was die Temperaturanforderungen und die daraus resultierenden Kompromisse grundlegend verändert.

Die Rolle der Energie bei der Abscheidung

Alle Chemical Vapor Deposition (CVD)-Prozesse verfolgen ein gemeinsames Ziel: gasförmige chemische Vorläufer zu zersetzen, damit sie reagieren und einen festen Dünnfilm auf einem Substrat bilden. Diese Zersetzung erfordert eine erhebliche Energiemenge, bekannt als Aktivierungsenergie. Die Methode zur Bereitstellung dieser Energie ist das, was LPCVD von PECVD unterscheidet.

LPCVD: Der thermische Ansatz

LPCVD arbeitet in einem Hochtemperaturofen, typischerweise zwischen 425 °C und 900 °C. Bei dieser Methode ist Wärme die einzige Energiequelle.

Die hohe Temperatur energetisiert die Gasmoleküle in der Niederdruckkammer gleichmäßig. Wenn die Moleküle genügend thermische Energie erhalten, um die Aktivierungsenergiebarriere zu überwinden, zerfallen sie und scheiden einen hochgradig gleichmäßigen und konformen Film auf dem Substrat ab.

Stellen Sie es sich wie konventionelles Backen vor. Die Hitze des Ofens gart die Zutaten langsam und gleichmäßig, was zu einem dichten, gut geformten Endprodukt führt.

PECVD: Die plasmaunterstützte Alternative

PECVD arbeitet bei wesentlich niedrigeren Temperaturen, üblicherweise zwischen 200 °C und 400 °C. Dies wird durch die Einführung einer sekundären Energiequelle erreicht: Plasma.

Ein RF- (Radiofrequenz-) elektrisches Feld wird auf das Gas angewendet, ionisiert es und erzeugt ein Plasma – einen hochenergetischen Materiezustand, der Ionen und freie Elektronen enthält. Diese energetischen Teilchen kollidieren mit den Vorläufergasmolekülen.

Diese Kollisionen, nicht die Umgebungswärme, liefern die Energie, um die chemischen Bindungen zu brechen. Dies ermöglicht es, dass die Abscheidereaktion ohne hohe Temperaturen abläuft. Dies ist wie die Verwendung einer Mikrowelle, die eine andere Energieform nutzt, um Lebensmittel schnell bei einer niedrigeren Umgebungstemperatur als ein herkömmlicher Ofen zu garen.

Die Kompromisse verstehen

Der Unterschied in der Energiequelle schafft eine Reihe kritischer Kompromisse zwischen Filmqualität, Substratkompatibilität und Verarbeitungsgeschwindigkeit. Die Wahl der falschen Methode kann zu beschädigten Komponenten oder einer schlechten Geräteleistung führen.

Filmqualität und Reinheit

LPCVD erzeugt im Allgemeinen Filme höherer Qualität. Der langsame, thermisch angetriebene Prozess ermöglicht es den Atomen, sich zu einer geordneteren, dichteren und stabileren Struktur anzuordnen. Dies führt zu Filmen mit ausgezeichneter Reinheit, geringer Spannung und hervorragender Stufenabdeckung über komplexe Topographien.

PECVD-Filme können eine geringere Dichte aufweisen und Verunreinigungen enthalten, wie beispielsweise Wasserstoff, der aus den Vorläufergasen eingebaut wird. Die schnellere, plasmabasierte Abscheidung kann auch zu einer höheren internen Filmspannung führen.

Substratkompatibilität

Dies ist der bedeutendste Vorteil von PECVD. Seine niedrige Betriebstemperatur macht es zur einzig praktikablen Option für die Abscheidung von Filmen auf temperaturempfindlichen Substraten.

Dazu gehören Polymere, Kunststoffe oder vollständig gefertigte Bauteile, die bereits Metalle mit niedrigem Schmelzpunkt (wie Aluminium-Interconnects) enthalten. Die hohe Hitze eines LPCVD-Prozesses würde diese Komponenten zerstören.

Durchsatz und Kosten

PECVD bietet typischerweise höhere Abscheidungsraten als LPCVD. Die plasmaunterstützte Reaktion ist effizienter, was eine schnellere Verarbeitung und einen höheren Fertigungsdurchsatz ermöglicht.

Die niedrigere Temperatur und die schnellere Zykluszeit können auch zu einem geringeren Energieverbrauch und insgesamt niedrigeren Kosten pro Wafer führen, was ein wichtiger Faktor in der Massenproduktion ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig vom Gleichgewicht zwischen der erforderlichen Filmqualität und den thermischen Beschränkungen Ihres Substrats ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmqualität, Reinheit und Konformität liegt: Verwenden Sie LPCVD, aber nur, wenn Ihr Substrat Temperaturen über 425 °C standhalten kann.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist Ihre einzige praktikable Option und der Industriestandard für diesen Zweck.

- Wenn Ihr Hauptaugenmerk auf hohem Fertigungsdurchsatz und niedrigeren Kosten liegt: PECVD ist im Allgemeinen der effizientere Prozess, vorausgesetzt, seine Filmqualität erfüllt Ihre Geräteanforderungen.

Dieses Verständnis des Kompromisses zwischen thermischer Energie und Plasmaenergie befähigt Sie, das präzise Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassende Tabelle:

| Aspekt | LPCVD | PECVD |

|---|---|---|

| Temperaturbereich | 425°C - 900°C | 200°C - 400°C |

| Energiequelle | Thermische Energie | Plasma |

| Filmqualität | Hohe Reinheit, dicht, konform | Geringere Dichte, kann Verunreinigungen enthalten |

| Substratkompatibilität | Nur Hochtemperatursubstrate | Temperaturempfindliche Substrate (z.B. Polymere) |

| Durchsatz | Langsamere Abscheidungsraten | Schnellere Abscheidungsraten |

Fällt es Ihnen schwer, den richtigen CVD-Prozess für die einzigartigen Anforderungen Ihres Labors zu wählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperaturofenlösungen spezialisiert, einschließlich CVD/PECVD-Systeme, die auf Ihre experimentellen Anforderungen zugeschnitten sind. Durch unsere außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir eine tiefgehende Anpassung, um präzise Leistung zu gewährleisten. Ob Sie LPCVD für überragende Filmqualität oder PECVD für temperaturempfindliche Anwendungen benötigen, unsere Experten helfen Ihnen gerne weiter. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abscheidungsprozesse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten