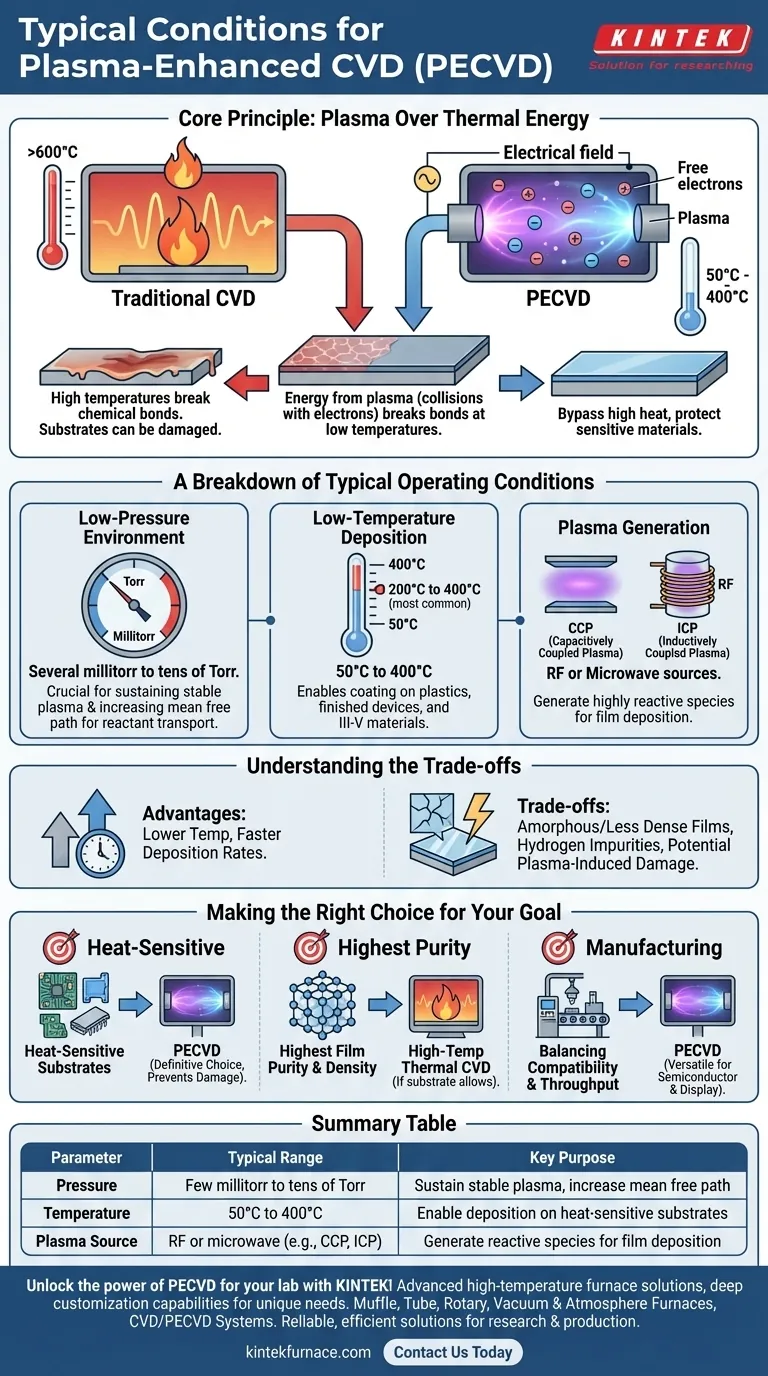

Im Wesentlichen wird die Plasma Enhanced Chemical Vapor Deposition (PECVD) durch die Verwendung von niedrigen Drücken und niedrigen Temperaturen zur Abscheidung dünner Schichten definiert. Der Prozess läuft typischerweise in einem Druckbereich von wenigen Millitorr bis zu mehreren zehn Torr ab, wobei die Substrattemperaturen im Allgemeinen zwischen 50°C und 400°C liegen. Dieses einzigartige Betriebsfenster unterscheidet PECVD von konventionellen Hochtemperatur-CVD-Methoden.

Der grundlegende Vorteil von PECVD ist seine Fähigkeit, Energie aus einem Plasma anstelle von hoher Hitze zu nutzen, um die für die Schichtabscheidung erforderlichen chemischen Reaktionen anzutreiben. Dies ermöglicht es, Materialien zu beschichten, die durch die intensive Hitze traditioneller Verfahren beschädigt oder zerstört würden.

Das Kernprinzip: Plasma statt Wärmeenergie

Um zu verstehen, warum diese Bedingungen verwendet werden, müssen Sie zuerst den zentralen Zweck von PECVD erfassen: die Notwendigkeit hoher Wärmeenergie zu umgehen.

Was ist PECVD?

PECVD ist ein Dünnschichtabscheidungsverfahren, das ein elektrisches Feld zur Erzeugung eines Plasmas nutzt, einem Materiezustand, der hochreaktive Ionen, Radikale und freie Elektronen enthält. Diese angeregten Partikel interagieren mit in die Kammer eingebrachten Vorläufergasen, wodurch diese zerfallen und als fester Film auf einem Substrat abgeschieden werden.

Wie Plasma Wärme ersetzt

Bei der traditionellen chemischen Gasphasenabscheidung (CVD) sind hohe Temperaturen (oft >600°C) erforderlich, um genügend Energie bereitzustellen, um die chemischen Bindungen der Vorläufergase zu brechen.

Bei PECVD kommt die Energie zum Brechen dieser Bindungen aus Kollisionen mit hochenergetischen Elektronen innerhalb des Plasmas, nicht aus Wärme. Dies ermöglicht es, die chemischen Reaktionen bei einer viel niedrigeren Temperatur ablaufen zu lassen, wodurch die Integrität des darunterliegenden Substrats erhalten bleibt.

Eine Aufschlüsselung der typischen Betriebsbedingungen

Jeder Parameter in einem PECVD-Prozess wird sorgfältig gesteuert, um das Plasma aufrechtzuerhalten und die gewünschten Filmeigenschaften zu erzielen.

Niederdruckumgebung

PECVD ist im Grunde ein Niederdruck- oder vakuumbasierter Prozess, der typischerweise von mehreren Millitorr bis zu mehreren zehn Torr arbeitet.

Dieser niedrige Druck ist aus zwei Gründen entscheidend. Erstens ist er notwendig, um ein stabiles Plasma zu zünden und aufrechtzuerhalten. Zweitens erhöht er die "mittlere freie Weglänge" – den durchschnittlichen Weg, den ein Partikel vor einer Kollision mit einem anderen zurücklegt – was es Ionen und reaktiven Spezies ermöglicht, die Substratoberfläche ohne vorzeitige Reaktionen in der Gasphase zu erreichen.

Niedertemperaturabscheidung

Das wichtigste Merkmal von PECVD ist sein Niedertemperaturbereich, meist zwischen 200°C und 400°C, wobei auch Prozesse bis zu 50°C möglich sind.

Dies ist der entscheidende Vorteil der Technik. Sie ermöglicht die Abscheidung hochwertiger dielektrischer Filme, wie Siliziumnitrid (SiN) oder Siliziumdioxid (SiO₂), auf Substraten, die hohe Hitze nicht vertragen, einschließlich Kunststoffen, fertigen Halbleiterbauelementen mit Metallschichten und temperaturempfindlichen III-V-Materialien.

Plasmaerzeugung

Das Plasma selbst wird typischerweise mittels Hochfrequenz (RF) oder Mikrowellen erzeugt. Die beiden häufigsten Methoden sind:

- Kapazitiv gekoppeltes Plasma (CCP): Verwendet parallele Plattenelektroden zur Erzeugung eines Plasmas, üblich für die Abscheidung isolierender Schichten.

- Induktiv gekoppeltes Plasma (ICP): Verwendet eine HF-gespeiste Spule zur Induktion eines Plasmas, wodurch höhere Plasmadichten und schnellere Abscheidungsraten erreicht werden können.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt die Niedertemperaturnatur von PECVD spezifische Kompromisse mit sich, die wichtig zu erkennen sind.

Filmqualität und Verunreinigungen

Da die Abscheidung bei niedrigeren Temperaturen erfolgt, sind die resultierenden Schichten oft amorph oder weniger dicht als ihre Hochtemperatur-Gegenstücke.

Beispielsweise enthalten PECVD-abgeschiedene Siliziumnitridschichten von Natur aus eine erhebliche Menge Wasserstoff. Dieser eingebaute Wasserstoff kann die elektrischen Eigenschaften, die Spannung und die thermische Stabilität des Films beeinflussen, was bei der Bauteilkonstruktion berücksichtigt werden muss.

Potenzial für plasmabedingte Schäden

Die energiereichen Ionen, die die Substratoberfläche bombardieren, sind zwar für die Abscheidungsreaktion unerlässlich, können aber auch physikalische oder elektrische Schäden verursachen. Dies ist eine kritische Überlegung bei der Abscheidung von Schichten auf hochsensiblen elektronischen Komponenten, wie z.B. dem Gate eines Transistors.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten endgültigen Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten liegt: PECVD ist die definitive und oft einzige Wahl, da ihr Niedertemperaturprozess Substratbeschädigungen verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Filmreinheit und -dichte liegt: Hochtemperatur-Thermo-CVD kann überlegen sein, vorausgesetzt, Ihr Substrat kann die Hitze widerstehen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Gerätekompatibilität und Durchsatz für die Fertigung liegt: PECVD bietet eine vielseitige und robuste Lösung, die in der Halbleiter- und Displayindustrie weit verbreitet ist.

Letztendlich befähigt Sie das Verständnis dieser Betriebsbedingungen, das richtige Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Schlüsselzweck |

|---|---|---|

| Druck | Wenige Millitorr bis zu mehreren zehn Torr | Stabiles Plasma aufrechterhalten und mittlere freie Weglänge erhöhen |

| Temperatur | 50°C bis 400°C | Abscheidung auf wärmeempfindlichen Substraten ermöglichen |

| Plasmaquelle | HF oder Mikrowelle (z.B. CCP, ICP) | Reaktive Spezies für die Schichtabscheidung erzeugen |

Entfesseln Sie die Kraft von PECVD für Ihr Labor mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf verschiedene Labore zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit wärmeempfindlichen Substraten arbeiten oder optimierte Filmeigenschaften benötigen, KINTEK liefert zuverlässige, effiziente Lösungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschungs- und Produktionsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen