Der Hauptvorteil der Plasma-Enhanced Chemical Vapor Deposition (PECVD) gegenüber traditionellem CVD ist die Fähigkeit, hochwertige Siliziumnitrid (SiN)-Filme bei deutlich niedrigeren Temperaturen abzuscheiden.

Durch die Einführung von Plasma in die Reaktionskammer energetisiert PECVD die Vorläufergase – insbesondere Ammoniak (NH3) und Silan (SiH4) –, um chemische Reaktionen zu initiieren, die sonst hohe thermische Energie erfordern würden. Diese Fähigkeit ist entscheidend für Anwendungen, bei denen die Integrität des Substrats oberste Priorität hat.

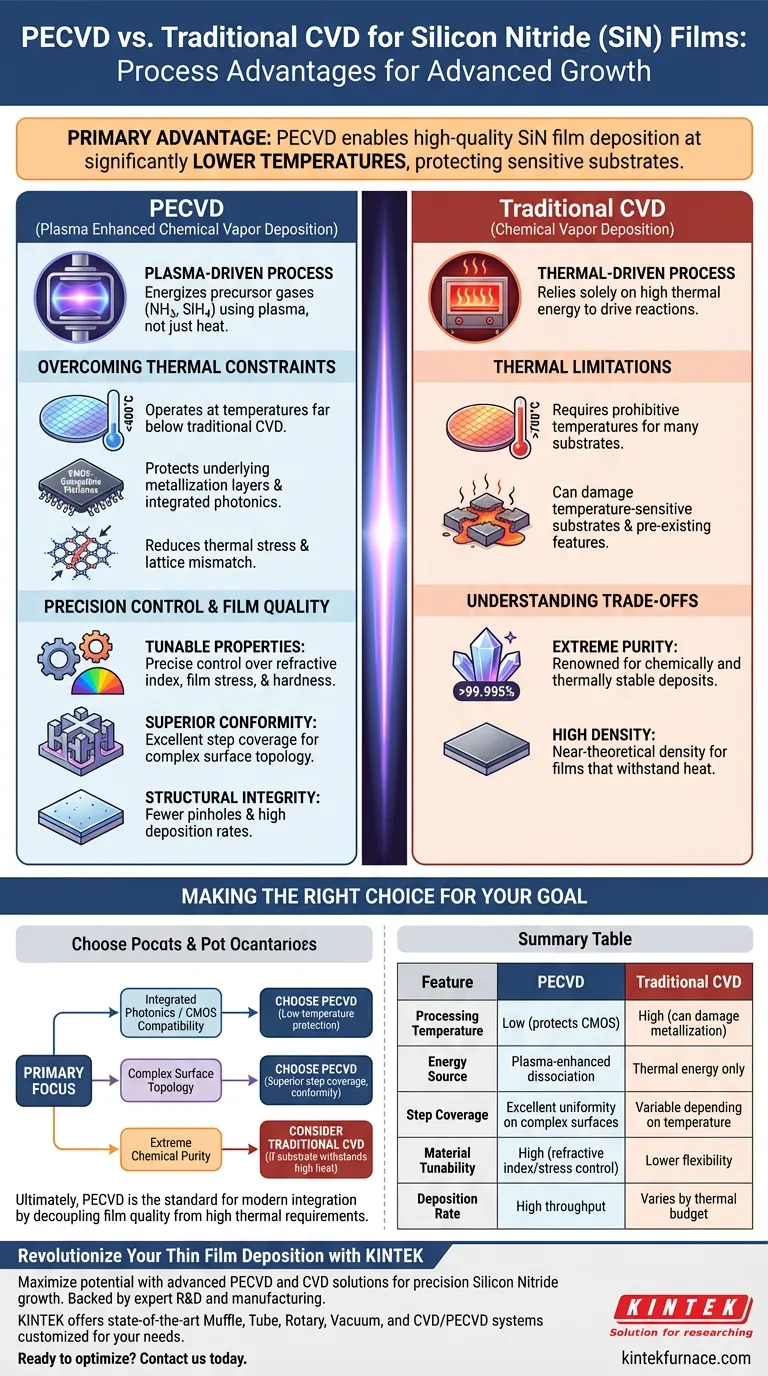

Kernbotschaft Traditionelles CVD nutzt Wärme, um Reaktionen anzutreiben, was seine Verwendung bei temperaturempfindlichen Substraten oft einschränkt. PECVD umgeht dies, indem es Plasma zur Abscheidung nutzt und so die Integration hochwertiger Siliziumnitridfilme auf CMOS-kompatiblen Plattformen ermöglicht, ohne darunterliegende Metallisierungsschichten oder empfindliche Bauteilstrukturen zu beschädigen.

Überwindung thermischer Einschränkungen

Der Plasma-Mechanismus

Bei einem Standard-CVD-Prozess ist thermische Energie der alleinige Treiber für den Abbau chemischer Vorläufer. Dies erfordert oft Temperaturen, die für viele fortschrittliche Anwendungen unerschwinglich sind.

PECVD verändert diese Dynamik, indem es Plasma zur Dissoziation von Gasen wie Silan und Ammoniak nutzt. Dies ermöglicht die Abscheidung von Siliziumnitrid bei Temperaturen weit unter denen, die für thermisches CVD erforderlich sind.

Schutz empfindlicher Architekturen

Die niedrigere Betriebstemperatur ist der entscheidende Ermöglicher für die integrierte Photonik. Hohe Temperaturen können bereits vorhandene Merkmale auf einem Wafer beeinträchtigen.

PECVD ermöglicht das Wachstum von SiN-Filmen auf CMOS-kompatiblen Plattformen, ohne die darunterliegenden Metallisierungsschichten zu beeinträchtigen. Es stellt sicher, dass das Wärme-Budget des Abscheidungsprozesses die bereits auf dem Chip gefertigten präzisen elektronischen Strukturen nicht zerstört.

Reduzierung thermischer Spannungen

Neben der Vermeidung unmittelbarer Schäden reduzieren niedrigere Prozesstemperaturen langfristige strukturelle Risiken.

Hochtemperaturprozesse führen oft zu thermischer Spannung und Gitterfehlanpassung zwischen dem Film und dem Substrat. Durch den Betrieb bei kühleren Temperaturen mildert PECVD diese nachteiligen Auswirkungen ab, was zu besserer Haftung und mechanischer Stabilität führt.

Präzise Kontrolle und Filmqualität

Abstimmbare Materialeigenschaften

PECVD bietet eine überlegene Kontrolle über die physikalischen Eigenschaften des abgeschiedenen Films.

Ingenieure können kritische Eigenschaften wie Brechungsindex, Filmspannung und Härte präzise steuern. Dieses Maß an Abstimmbarkeit ist unerlässlich für die Optimierung der optischen Leistung in photonischen Bauteilen.

Überlegene Konformität

Die Abscheidung von Filmen auf unebenen oder komplexen Oberflächen ist eine häufige Herausforderung in der Mikrofabrikation.

PECVD bietet eine ausgezeichnete Schrittabdeckung und Konformität. Dies stellt sicher, dass der Siliziumnitridfilm die Konturen des Substrats gleichmäßig bedeckt, was für die Zuverlässigkeit von 3D-Strukturen unerlässlich ist.

Strukturelle Integrität und Geschwindigkeit

Der Prozess liefert Filme mit hoher Dichte und deutlich weniger Pinholes im Vergleich zu Standardtechniken.

Darüber hinaus erreicht PECVD typischerweise hohe Abscheidungsraten. Diese Kombination aus Geschwindigkeit und geringer Defektdichte verbessert sowohl den Durchsatz des Herstellungsprozesses als auch die endgültige Zuverlässigkeit des Bauteils.

Verständnis der Kompromisse

Während PECVD für temperaturempfindliche Anwendungen überlegen ist, ist es wichtig, die Stärken des traditionellen CVD zu erkennen, um einen objektiven Auswahlprozess zu gewährleisten.

Traditionelles thermisches CVD ist bekannt für die Herstellung von Abscheidungen von extrem hoher Reinheit (oft über 99,995 %). Es erzeugt Beschichtungen, die chemisch und thermisch stabil sind, oft mit nahezu theoretischer Dichte.

Wenn ein Substrat hoher Hitze standhalten kann, kann traditionelles CVD marginale Gewinne an absoluter Reinheit bieten. Für moderne integrierte Schaltkreise und Photonik ist die thermische Belastung des traditionellen CVD jedoch in der Regel zu hoch, um sie in Kauf zu nehmen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Abscheidungsmethode auszuwählen, müssen Sie Ihr Wärme-Budget gegen Ihre Reinheitsanforderungen abwägen.

- Wenn Ihr Hauptaugenmerk auf integrierter Photonik oder CMOS-Kompatibilität liegt: Wählen Sie PECVD, um eine Niedertemperaturverarbeitung zu gewährleisten, die darunterliegende Metallisierungsschichten und empfindliche Bauteilstrukturen schützt.

- Wenn Ihr Hauptaugenmerk auf komplexer Oberflächen-Topologie liegt: Wählen Sie PECVD für seine überlegene Schrittabdeckung, geringe Pinhole-Dichte und die Fähigkeit, unebene Oberflächen gleichmäßig zu beschichten.

- Wenn Ihr Hauptaugenmerk auf extremer chemischer Reinheit liegt: Erwägen Sie traditionelles CVD nur, wenn das Substrat signifikant höhere Prozesstemperaturen ohne Beeinträchtigung vertragen kann.

Letztendlich ist PECVD der Standard für die moderne Integration, da es die Filmqualität von hohen thermischen Anforderungen entkoppelt und so das Wachstum fortschrittlicher Materialien auf empfindlichen Plattformen ermöglicht.

Zusammenfassungstabelle:

| Merkmal | PECVD | Traditionelles CVD |

|---|---|---|

| Prozesstemperatur | Niedrig (schützt CMOS-Schichten) | Hoch (kann Metallisierung beschädigen) |

| Energiequelle | Plasma-unterstützte Dissoziation | Nur thermische Energie |

| Schrittabdeckung | Hervorragende Gleichmäßigkeit auf komplexen Oberflächen | Variabel je nach Temperatur |

| Materialabstimmbarkeit | Hoch (Kontrolle von Brechungsindex/Spannung) | Geringere Flexibilität |

| Abscheidungsrate | Hoher Durchsatz | Variiert je nach Wärme-Budget |

Revolutionieren Sie Ihre Dünnschichtabscheidung mit KINTEK

Maximieren Sie das Potenzial Ihres Labors mit fortschrittlichen PECVD- und CVD-Lösungen, die für die präzise Siliziumnitridabscheidung maßgeschneidert sind. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK hochmoderne Muffel-, Röhren-, Rotations-, Vakuum- und CVD/PECVD-Systeme – alle anpassbar, um Ihre einzigartigen Forschungs- und Industrieanforderungen zu erfüllen. Egal, ob Sie CMOS-kompatible Plattformen oder integrierte Photonik entwickeln, unsere Hochtemperatur-Labröfen gewährleisten überlegene Film-Integrität und Prozessstabilität.

Bereit, Ihren Fertigungsablauf zu optimieren? Kontaktieren Sie uns noch heute, um mit einem Experten zu sprechen und das perfekte System für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie profitiert die Mikroelektronikindustrie von PECVD? Ermöglicht die Abscheidung dünner Schichten bei niedriger Temperatur und hoher Qualität

- Welche Frequenzen werden zur Anregung kapazitiver Entladungen in PECVD verwendet? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Was sind die vier wichtigsten Prozessparameter bei PECVD? Beherrschen Sie die Kontrolle der Dünnschichtabscheidung

- Wie wird PECVD bei biomedizinischen Geräten eingesetzt? Steigerung von Sicherheit und Leistung durch Niedertemperaturbeschichtungen

- Wie bereitet ein PACVD-System reibungsreduzierende Schichten vor? Erhöhen Sie die Oberflächenschmierfähigkeit mit plasmabasierter CVD

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Stufenbedeckung (Step Coverage) in PECVD und warum ist sie wichtig? Gewährleisten Sie eine gleichmäßige Dünnschichtabscheidung für Zuverlässigkeit

- Was sind die Vorteile der plasmabasierten Abscheidung? Erzielung von Tieftemperatur-Dünnschichten hoher Qualität