Bei der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) wird eine Reihe von Frequenzen verwendet, die jedoch hauptsächlich in zwei Bereiche unterteilt werden. Niederfrequenz-(LF)Entladungen arbeiten typischerweise im Bereich von 50–400 kHz, während Hochfrequenz-(HF)Entladungen fast universell die Industriestandardfrequenz von 13,56 MHz verwenden. Die Wahl zwischen ihnen ist eine bewusste technische Entscheidung, die die Plasmaeigenschaften und die Eigenschaften der resultierenden Dünnschicht grundlegend verändert.

Das Kernprinzip ist ein Kompromiss: Niedrige Frequenzen ermöglichen eine energiereiche Ionenbeschuss, ideal zur Einstellung von Filmspannung und -dichte, während hohe Frequenzen ein Plasma mit hoher Dichte erzeugen, das die Abscheidungsraten steigert und Substratschäden minimiert.

Die Physik der Frequenz bei kapazitiven Entladungen

Die Frequenz des angelegten elektrischen Feldes bestimmt, wie die verschiedenen Teilchen im Plasma – nämlich die schweren, positiven Ionen und die leichten, negativen Elektronen – reagieren können. Diese Reaktion bestimmt die Energieverteilung im Reaktor.

Niederfrequente (LF) Anregung: ~50–400 kHz

Bei niedrigen Frequenzen ändert sich das Wechselstromfeld langsam genug, sodass sowohl die leichten Elektronen als auch die viel schwereren Ionen während jedes Zyklus beschleunigen und die Plasmascheide durchqueren können.

Dies führt zu einem hochenergetischen Ionenbeschuss auf der Substratoberfläche. Da die Ionen Zeit haben, vom Feld vollständig beschleunigt zu werden, treffen sie mit erheblicher kinetischer Energie auf die Oberfläche.

LF-Anregung erfordert im Vergleich zu HF-Systemen im Allgemeinen höhere Spannungen, um das Plasma aufrechtzuerhalten. Dies liegt daran, dass das Plasma während jedes Zyklus effektiv gelöscht und neu gezündet wird, ein Zustand, der als „zeitabhängiges“ Plasma bezeichnet wird.

Hochfrequente (HF) Anregung: 13,56 MHz

Bei der Standard-Hochfrequenz von 13,56 MHz oszilliert das elektrische Feld zu schnell, als dass die schweren Ionen reagieren könnten. Sie sind im oszillierenden Feld praktisch unbeweglich und reagieren nur auf das mittlere (DC-)Potential.

Nur die leichten Elektronen können mit den schnellen Feldänderungen Schritt halten. Dies führt zu einer sehr effizienten Energieübertragung auf die Elektronen, wodurch diese oszillieren und durch Kollisionen mehr Ionen-Elektronen-Paare erzeugen.

Das Ergebnis ist eine höhere Plasmadichte – mehr reaktive Spezies stehen für die Abscheidung zur Verfügung – und eine „zeitunabhängige“ Entladung. Dies ermöglicht höhere Abscheidungsraten bei niedrigeren Betriebsspannungen und reduziert das Risiko, empfindliche Substrate zu beschädigen.

Die Abwägungen verstehen

Bei der Wahl der Frequenz geht es nicht darum, die „beste“ Option zu finden, sondern darum, konkurrierende Prozessziele auszugleichen. Die Entscheidung hat direkte Auswirkungen auf die Filmergeigenschaften, die Abscheidungsrate und mögliche Substratschäden.

Ionenenergie vs. Plasmadichte

Dies ist der zentrale Kompromiss. LF-Leistung ist Ihr Haupthebel zur Steuerung der Ionenenergie. Dies ist entscheidend für Anwendungen, die dichte Filme oder spezifische mechanische Eigenschaften, wie Druckspannung, erfordern.

HF-Leistung ist Ihr Haupthebel zur Steuerung der Plasmadichte. Dies ist der Schlüssel zur Steigerung der Erzeugung reaktiver chemischer Vorläufer, was sich direkt in einer höheren Abscheidungsrate niederschlägt.

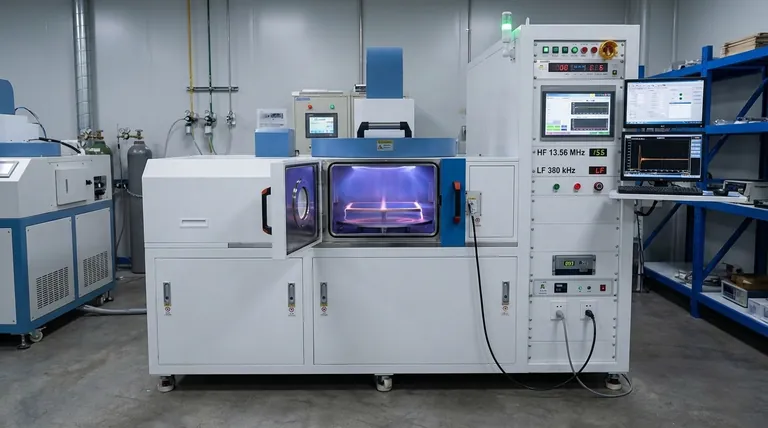

Der Aufstieg von Zweifrequenzsystemen

Um diesen fundamentalen Kompromiss zu überwinden, verwenden moderne fortschrittliche PECVD-Systeme häufig einen Zweifrequenz-Ansatz.

Sie kombinieren eine Standard-13,56-MHz-(HF)-Quelle zur Erzeugung eines Plasmas hoher Dichte mit einer separaten LF-Quelle, die auf dieselbe Elektrode angewendet wird. Dies ermöglicht eine unabhängige Steuerung: Die HF-Leistung bestimmt die Abscheidungsrate, während die LF-Leistung separat die Energie des Ionenbeschusses abstimmt, um Filmergeigenschaften wie Spannung, Härte und Dichte zu kontrollieren.

Die Grenzen der kapazitiven Kopplung

Obwohl effektiv, haben kapazitiv gekoppelte Plasmen (sowohl LF als auch HF) eine Obergrenze für die erreichbare Plasmadichte.

Für Anwendungen, die extrem hohe Abscheidungsraten oder einzigartige Filmergeigenschaften erfordern, werden andere Plasmaquellen wie Induktiv Gekoppeltes Plasma (ICP) oder Elektronen-Zyklotron-Resonanz (ECR) eingesetzt. Diese Methoden können eine um eine Größenordnung höhere Plasmasdichte erzeugen als kapazitive Techniken.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessanforderungen bestimmen die ideale Frequenzstrategie für Ihre PECVD-Anwendung.

- Wenn Ihr Hauptaugenmerk auf hoher Abscheidungsrate und Minimierung von Substratschäden liegt: Eine Standard-Hochfrequenzquelle (13,56 MHz) ist die effektivste und häufigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Filmspannung oder der Erzielung hoher Dichte liegt: Eine Niederfrequenzquelle ist notwendig, aber ein Zweifrequenzsystem bietet eine überlegene Kontrolle, indem es die Plasmeerzeugung vom Ionenbeschuss trennt.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Plasmadichte über das hinaus zu maximieren, was kapazitive Systeme bieten: Sie müssen über die kapazitive Kopplung hinausblicken und alternative Quellen für hohe Dichten wie ICP in Betracht ziehen.

Letztendlich gibt Ihnen das Verständnis der Rolle der Frequenz einen leistungsstarken Hebel zur Steuerung der Plasmaumgebung und zur präzisen Konstruktion von Dünnschichten.

Zusammenfassungstabelle:

| Frequenztyp | Bereich | Schlüsselmerkmale |

|---|---|---|

| Niederfrequenz (LF) | 50–400 kHz | Hochenergetischer Ionenbeschuss, ideal zur Einstellung von Filmspannung und -dichte |

| Hochfrequenz (HF) | 13,56 MHz | Hohe Plasmadichte, steigert Abscheidungsraten, minimiert Substratschäden |

Erzielen Sie Präzision in Ihrem Labor mit KINTEK's fortschrittlichen PECVD-Lösungen

KINTEK nutzt herausragende F&E-Leistungen und die Eigenfertigung, um diversen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie, die Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch starke Tiefanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – ob Sie hohe Abscheidungsraten, kontrollierte Filmspannungen oder eine erhöhte Plasmadichte benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Ihre Dünnschichtprozesse optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement