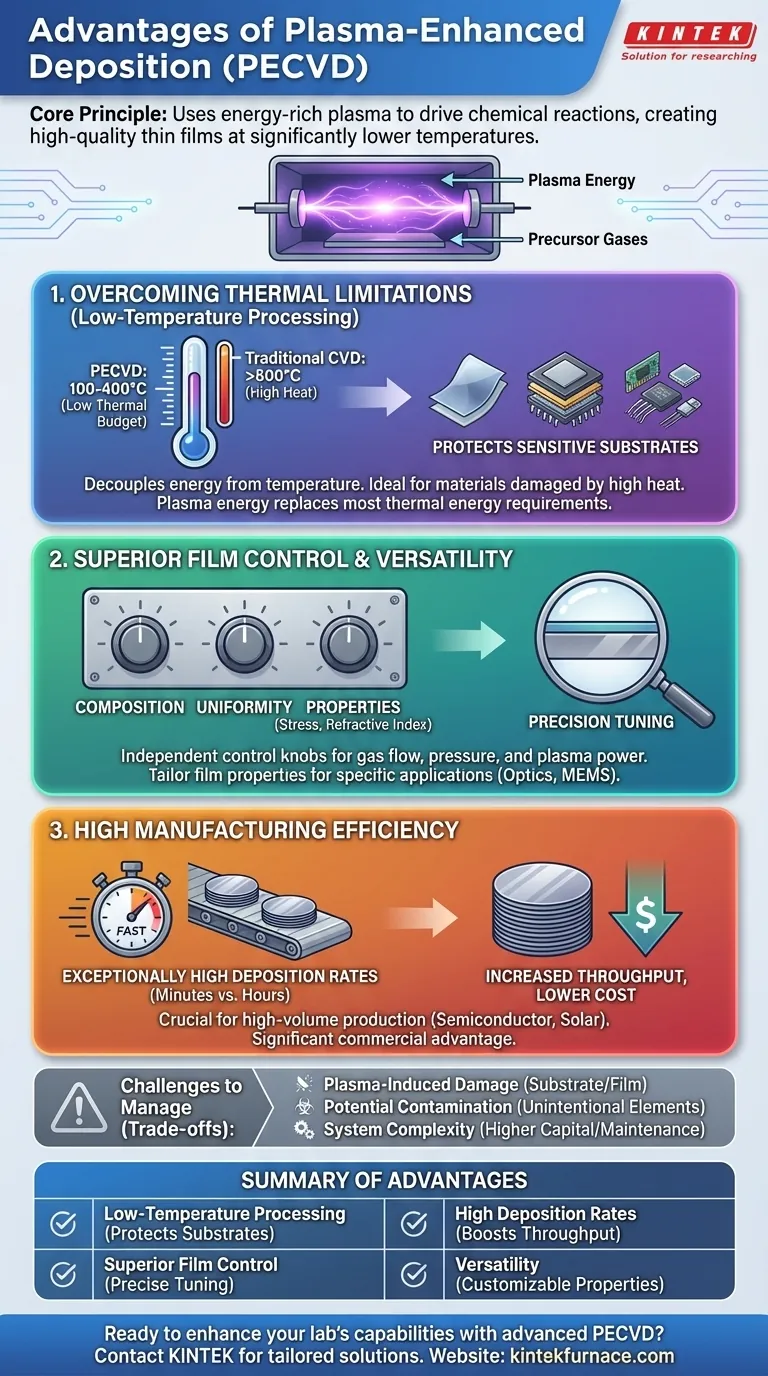

Im Kern ermöglicht die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) die Herstellung hochwertiger Dünnschichten bei deutlich niedrigeren Temperaturen als herkömmliche Methoden. Dies wird durch die Verwendung eines energiereichen Plasmas erreicht, das die chemischen Reaktionen antreibt, eine überragende Kontrolle über die Filmeigenschaften bietet und wesentlich schnellere Abscheideraten ermöglicht.

Der grundlegende Vorteil von PECVD ist seine Fähigkeit, die für die Abscheidung erforderliche Energie von der Substrattemperatur zu entkoppeln. Dieses einzige Prinzip ermöglicht es, fortschrittliche Materialien auf empfindliche Substrate abzuscheiden, die durch konventionelle Hochtemperaturprozesse beschädigt oder zerstört würden.

Der Kernvorteil: Überwindung thermischer Einschränkungen

Das entscheidende Merkmal von PECVD ist seine Fähigkeit, bei niedrigen Temperaturen, typischerweise im Bereich von 100-400°C, zu arbeiten. Dies eröffnet Möglichkeiten, die mit der traditionellen chemischen Gasphasenabscheidung (CVD), die oft Temperaturen über 600°C erfordert, unmöglich wären.

Die Kraft der Tieftemperaturverarbeitung

Dieses niedrige thermische Budget ist entscheidend bei der Arbeit mit Substraten, die hohen Temperaturen nicht standhalten können. Dazu gehören integrierte Schaltungen mit zuvor gefertigten Metallschichten, flexible Polymersubstrate oder andere temperaturempfindliche elektronische Bauteile.

Energie aus Plasma, nicht nur Wärme

Bei der traditionellen CVD sind hohe Temperaturen erforderlich, um die thermische Energie bereitzustellen, die zum Abbau von Prekursorgasen und zur Initiierung des Filmwachstums benötigt wird.

PECVD ersetzt den Großteil dieses thermischen Energiebedarfs durch Energie aus einem Plasma. Durch Anlegen eines starken elektromagnetischen Feldes (typischerweise Hochfrequenz) werden Prekursorgase in einen hochreaktiven Zustand ionisiert, wodurch die Abscheidung effizient und ohne extreme Hitze erfolgen kann.

Ermöglicht überragende Filmkontrolle

Die Verwendung von Plasma bietet mehrere unabhängige Kontroll-"Regler", die in rein thermischen Prozessen nicht verfügbar sind. Dies ermöglicht eine präzise Abstimmung des Endfilms, um spezifische Leistungsanforderungen zu erfüllen.

Präzisionskontrolle über Zusammensetzung und Gleichmäßigkeit

Durch sorgfältiges Management von Gasflussraten, Druck und Plasmaenergie können Ingenieure eine genaue Kontrolle über die Stöchiometrie und chemische Zusammensetzung des Films erreichen. Das Plasma hilft auch, die reaktiven Spezies gleichmäßig zu verteilen, was zu einer ausgezeichneten Filmuniformität über große Wafer führt.

Einstellbare Filmeigenschaften

Diese Kontrolle erstreckt sich direkt auf die physikalischen Eigenschaften des Films. Parameter wie Eigenspannung, Brechungsindex und Härte können durch Feinabstimmung der Abscheidungsbedingungen gezielt angepasst werden. Dies ist entscheidend für Anwendungen in der Optik und Mikrosystemtechnik (MEMS), wo diese Eigenschaften von größter Bedeutung sind.

Abwägungen verstehen

Obwohl leistungsfähig, ist PECVD keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Risiko plasmainduzierter Schäden

Dieselben energetischen Ionen, die eine Tieftemperaturabscheidung ermöglichen, können, wenn sie nicht richtig kontrolliert werden, Schäden an der Substratoberfläche oder am wachsenden Film verursachen. Dies kann ein Problem bei der Herstellung hochsensibler elektronischer Bauteile sein.

Potenzial für Kontamination

Da das Plasma so effektiv Gase dissoziiert, können Elemente aus den Prekursor-Molekülen (wie Wasserstoff oder Kohlenstoff) unbeabsichtigt in den Film eingebaut werden. Dies kann elektrische oder optische Eigenschaften beeinflussen und muss sorgfältig gemanagt werden.

Systemkomplexität

PECVD-Systeme sind von Natur aus komplexer als einfache thermische CVD-Reaktoren. Sie erfordern hochentwickelte Vakuumsysteme, Hochfrequenz-Stromversorgungen und Anpassungsnetzwerke, was zu höheren Kapital- und Wartungskosten führen kann.

Der Einfluss auf die Fertigungseffizienz

Für viele industrielle Anwendungen ist die Geschwindigkeit direkt mit den Kosten verbunden. Dies ist ein Bereich, in dem PECVD einen erheblichen kommerziellen Vorteil bietet.

Außergewöhnlich hohe Abscheideraten

Im Vergleich zu vielen anderen Abscheidungstechniken ist PECVD bemerkenswert schnell. Es kann Filme in wenigen Minuten abscheiden, was mit traditionellen thermischen CVD- oder PVD-Methoden (Physical Vapor Deposition) Stunden dauern könnte.

Erhöhter Durchsatz und geringere Kosten

Diese hohe Abscheiderate führt direkt zu einem erhöhten Fertigungsdurchsatz. Bei der Großserienproduktion, wie in der Halbleiter- und Solarindustrie, reduziert diese Effizienz die Kosten pro Wafer drastisch und macht PECVD zu einer äußerst kostengünstigen Lösung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Einschränkungen und Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit temperaturempfindlichen Substraten liegt: PECVD ist oft die einzig praktikable Wahl, da es empfindliche Komponenten vor thermischen Schäden schützt.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung spezifischer Filmeigenschaften liegt: PECVD bietet eine unvergleichliche Kontrolle über Spannung, Brechungsindex und Dichte, indem Sie die Plasmaenergie unabhängig von der Temperatur einstellen können.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Die hohen Abscheideraten von PECVD machen es zu einer kostengünstigeren und effizienteren Lösung für die Massenproduktion im Vergleich zu vielen langsameren Methoden.

Indem Sie die einzigartige Fähigkeit von PECVD verstehen, Plasmaenergie für thermische Energie zu substituieren, können Sie PECVD nutzen, um fortschrittliche Materialien zu entwickeln und Abscheidungsherausforderungen zu lösen, die sonst unerreichbar wären.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Tieftemperaturverarbeitung | Arbeitet bei 100-400°C und schützt empfindliche Substrate wie Polymere und ICs. |

| Überragende Filmkontrolle | Ermöglicht präzise Abstimmung von Spannung, Brechungsindex und Gleichmäßigkeit über Plasmparameter. |

| Hohe Abscheideraten | Schneller als herkömmliche Methoden, steigert den Durchsatz und senkt die Kosten in der Fertigung. |

| Vielseitigkeit | Geeignet für Optik, MEMS und Halbleiteranwendungen mit anpassbaren Filmeigenschaften. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlicher plasmabasierter Abscheidung zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um Hochtemperatur-Ofen-Lösungen wie CVD/PECVD-Systeme anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet präzise Leistung für temperaturempfindliche Substrate und Hochvolumenproduktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Technologien Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen