Im biomedizinischen Bereich wird PECVD hauptsächlich zur Abscheidung ultradünner, funktioneller Beschichtungen auf medizinischen Geräten eingesetzt. Dieses Verfahren, bekannt als Plasma-Enhanced Chemical Vapor Deposition (PECVD), eignet sich hervorragend zur Erzeugung biokompatibler Oberflächen auf Implantaten, zur Herstellung der empfindlichen Schichten von Biosensoren und zur Entwicklung fortschrittlicher Plattformen für die Wirkstofffreisetzung und Zellkulturforschung. Sein Hauptvorteil liegt in der Fähigkeit, bei niedrigen Temperaturen zu arbeiten, was entscheidend für den Schutz der hitzeempfindlichen Materialien ist, die in der modernen Medizintechnik üblich sind.

Der grundlegende Wert von PECVD in der Biomedizin liegt in seiner Fähigkeit, die Oberflächeneigenschaften eines Geräts – wie Biokompatibilität oder Sensorreaktivität – unabhängig von seinem Grundmaterial zu gestalten. Dies wird bei niedrigen Temperaturen erreicht, wodurch empfindliche oder komplexe Geräte beschichtet werden können, ohne thermische Schäden zu verursachen.

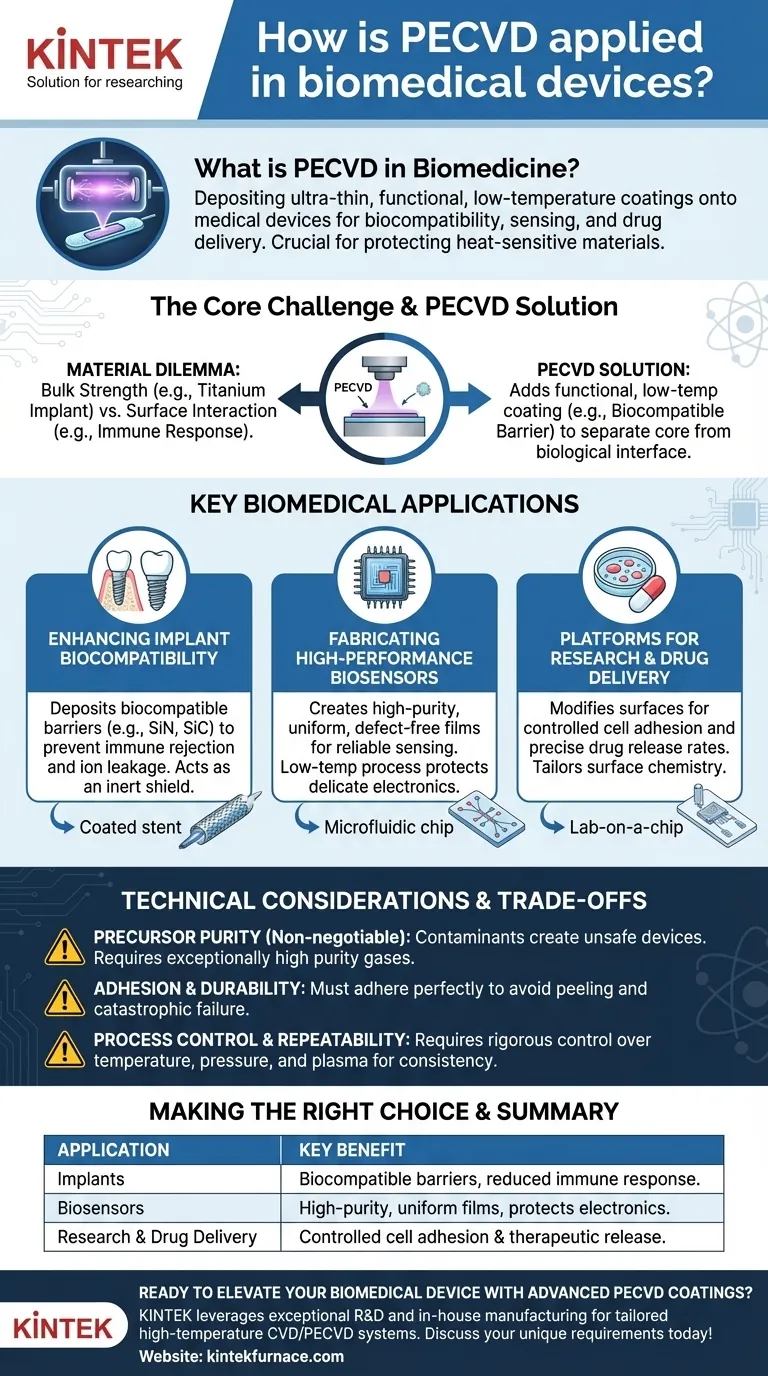

Die Kernherausforderung: Trennung von Materialstärke und Oberflächeninteraktion

Medizinische Geräte stellen einen grundlegenden technischen Konflikt dar. Das Kernmaterial eines Geräts wird aufgrund seiner volumetrischen Eigenschaften wie Festigkeit, Flexibilität oder Leitfähigkeit ausgewählt, aber seine Oberfläche interagiert direkt mit der hochsensiblen biologischen Umgebung.

Das Materialdilemma bei medizinischen Geräten

Ein orthopädisches Implantat beispielsweise muss aus einem starken, haltbaren Metall wie Titan bestehen, um mechanischen Belastungen standzuhalten. Die rohe Metalloberfläche kann jedoch eine Immunreaktion auslösen oder im Laufe der Zeit Metallionen in den Körper abgeben.

Ebenso kann das Substrat eines Biosensors bestimmte mechanische Eigenschaften erfordern, aber seine Sensorfähigkeit hängt vollständig von einem anderen, spezialisierten Material an seiner Oberfläche ab.

Wie PECVD die Lösung bietet

PECVD löst diesen Konflikt, indem es Ingenieuren ermöglicht, einem fertigen Bauteil einen funktionell unterschiedlichen Dünnfilm hinzuzufügen. Es verwendet ein angeregtes Plasma, um eine Beschichtung aus einem Precursor-Gas abzuscheiden, ein Prozess, der keine hohen Temperaturen anderer Abscheidungsmethoden erfordert.

Dadurch können Sie effektiv das beste Material für die Struktur des Geräts auswählen und anschließend das perfekte Material für seine biologische Schnittstelle als separate, abschließende Schicht auftragen.

Wichtige biomedizinische Anwendungen von PECVD

Die Vielseitigkeit von PECVD hat es zu einem entscheidenden Werkzeug in verschiedenen Bereichen des biomedizinischen Ingenieurwesens gemacht. Seine Fähigkeit, Filmergeigenschaften wie Dicke, Reinheit und Zusammensetzung zu kontrollieren, ist entscheidend für die Herstellung zuverlässiger und sicherer Geräte.

Verbesserung der Biokompatibilität von Implantaten

PECVD wird zur Abscheidung einer biokompatiblen Barriere auf medizinischen Implantaten verwendet, einschließlich orthopädischer Gelenke, Zahnimplantate und kardiovaskulärer Stents.

Diese Beschichtungen, oft keramische Materialien wie Siliziumnitrid (SiN) oder Siliziumkarbid (SiC), fungieren als inerte Schutzschicht. Sie verhindern den direkten Kontakt des zugrunde liegenden Implantatmaterials mit lebendem Gewebe, was das Risiko einer Immunabstoßung, von Entzündungen und der Ionenfreisetzung erheblich reduziert.

Herstellung von Hochleistungs-Biosensoren

Die Leistung eines Biosensors hängt von der Qualität und Gleichmäßigkeit seiner Sensorlage ab. PECVD scheidet die hochreinen, defektfreien Filme ab, die für zuverlässige und reproduzierbare Messungen erforderlich sind.

Da der Prozess bei niedrigen Temperaturen abläuft, können diese empfindlichen Filme direkt auf Substraten abgeschieden werden, die empfindliche Elektronik oder mikrofluidische Kanäle enthalten, ohne diese zu beschädigen.

Schaffung von Plattformen für Forschung und Wirkstofffreisetzung

In der biomedizinischen Forschung wird PECVD zur Modifizierung der Oberflächen von Laborgeräten wie Petrischalen oder mikrofluidischen Chips eingesetzt, um die Zelladhäsion zu fördern oder zu verhindern.

Diese Technologie wird auch für Wirkstofffreisetzungssysteme erforscht, bei denen eine präzise konstruierte Beschichtung die Freisetzungsrate eines therapeutischen Wirkstoffs aus einem implantierbaren Gerät steuern kann.

Abwägungen und technische Überlegungen verstehen

Obwohl PECVD leistungsstark ist, ist es keine einfache Lösung. Die erfolgreiche Anwendung in der stark regulierten Medizinbranche erfordert die Bewältigung erheblicher technischer Herausforderungen.

Precursor-Reinheit ist nicht verhandelbar

Die im PECVD-Prozess verwendeten Gase müssen von außergewöhnlich hoher Reinheit sein. Verunreinigungen im Gas können in den Endfilm eingeschlossen werden, was potenziell eine toxische Oberfläche erzeugt und das Medizinprodukt unsicher macht.

Haftung und Haltbarkeit

Der abgeschiedene Film muss während seiner gesamten Betriebszeit perfekt auf der Oberfläche des Geräts haften. Jedes Ablösen oder Delaminieren der Beschichtung im Körper stellt ein katastrophales Versagen dar, das Partikel freisetzen und das darunter liegende reaktive Material freilegen kann.

Prozesskontrolle und Wiederholbarkeit

Für die medizinische Fertigung muss jedes einzelne Gerät identische Spezifikationen erfüllen. Um dieses Maß an Konsistenz mit einem PECVD-Prozess zu erreichen, ist eine strenge Kontrolle von Variablen wie Temperatur, Druck, Gasfluss und Plasmaleistung erforderlich. Dies erfordert erhebliche Investitionen in Kapital und prozesstechnisches Know-how.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von PECVD sollte von der spezifischen Funktion bestimmt werden, die Sie auf der Oberfläche Ihres Geräts realisieren möchten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Sicherheit und Langlebigkeit von Implantaten liegt: Verwenden Sie PECVD, um eine dichte, inerte und biokompatible Barrierebeschichtung abzuscheiden, die das Grundmaterial vom Körper isoliert.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines empfindlichen Diagnosewerkzeugs liegt: Nutzen Sie PECVD für seine Fähigkeit, homogene, hochreine Filme zu erzeugen, die für eine zuverlässige Biosensorleistung unerlässlich sind, ohne darunter liegende Komponenten zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Steuerung der Zellinteraktion oder der Wirkstofffreisetzung liegt: Wenden Sie PECVD an, um die Oberflächenchemie und Morphologie eines Geräts präzise für fortgeschrittene Forschungs- oder therapeutische Anwendungen anzupassen.

Letztendlich ermöglicht Ihnen PECVD, oberflächliche Herausforderungen zu lösen, ohne die Kernfunktion Ihres biomedizinischen Geräts zu beeinträchtigen.

Zusammenfassungstabelle:

| Anwendung | Wesentliche Vorteile von PECVD |

|---|---|

| Implantate (z. B. orthopädisch, dental) | Abscheidung biokompatibler Barrieren (z. B. SiN, SiC) zur Reduzierung der Immunreaktion und der Ionenfreisetzung |

| Biosensoren | Erzeugt hochreine, homogene Filme für zuverlässiges Sensing ohne Beschädigung der Elektronik |

| Forschung & Wirkstofffreisetzung | Modifiziert Oberflächen für kontrollierte Zelladhäsion und therapeutische Freisetzung |

| Allgemeine Vorteile | Niedertemperaturbetrieb, unabhängige Oberflächengestaltung, Vielseitigkeit der Filmergeigenschaften |

Bereit, Ihr biomedizinisches Gerät mit fortschrittlichen PECVD-Beschichtungen aufzuwerten? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigungskapazitäten, um maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Implantate, Biosensoren und mehr präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sicherheit, Leistung und Innovation Ihres Geräts verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen