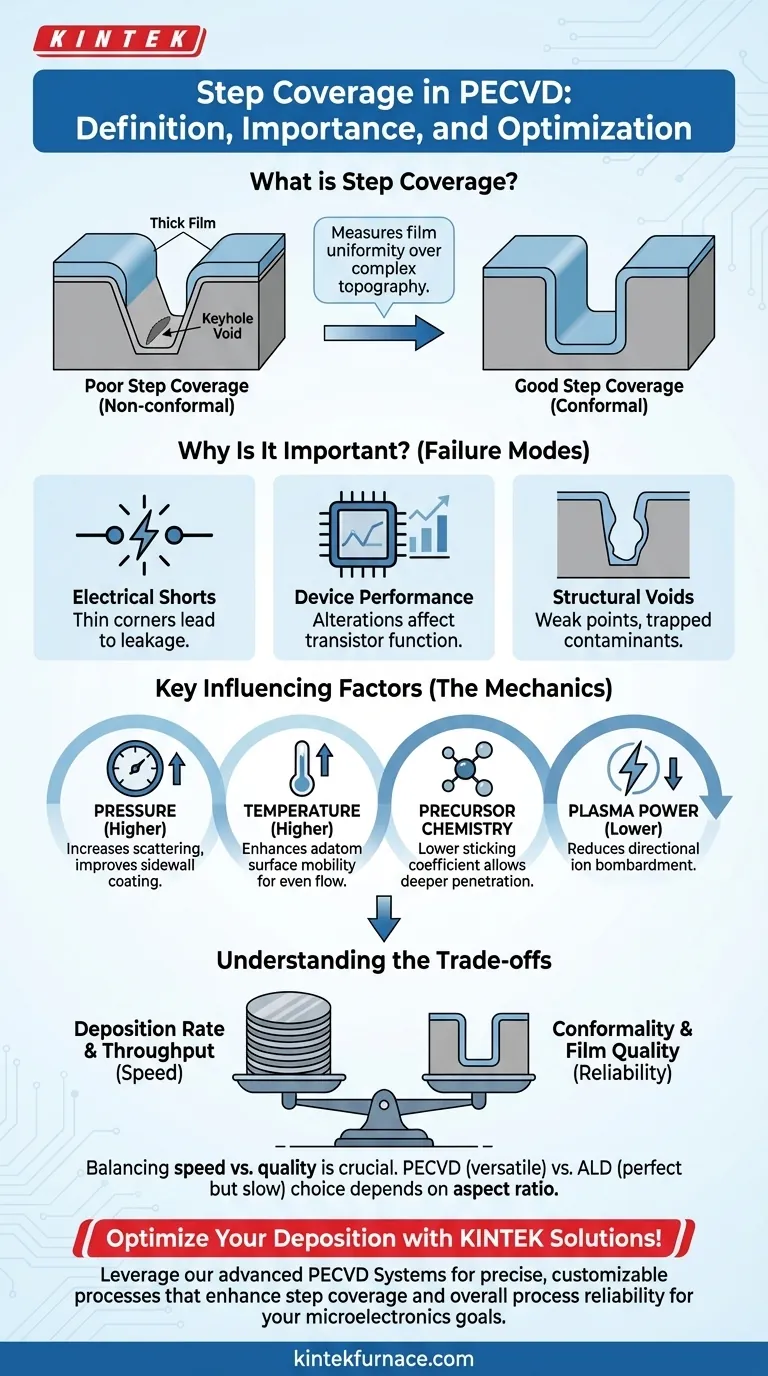

Bei der Dünnschichtabscheidung ist die Stufenbedeckung (Step Coverage) eine kritische Metrik, die definiert, wie gleichmäßig eine abgeschiedene Schicht der darunterliegenden Topographie eines Substrats folgt. Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) misst sie die Fähigkeit der Schicht, ihre Dicke über scharfen Stufen, tiefen Gräben und anderen komplexen, dreidimensionalen Merkmalen beizubehalten. Diese Qualität ist nicht nur eine geometrische Kuriosität; sie ist eine grundlegende Anforderung für die Funktion und Zuverlässigkeit moderner mikroelektronischer Bauelemente.

Die zentrale Herausforderung der Stufenbedeckung besteht darin, geometrische "Abschattungen" zu überwinden. Stellen Sie es sich wie den Unterschied vor, ein komplexes Objekt aus einer Richtung zu lackieren oder es in ein Farbbad zu tauchen. PECVD strebt Letzteres an, um sicherzustellen, dass jede Ecke und jeder Winkel eine gleichmäßige Beschichtung erhält, was unerlässlich ist, um elektrische Ausfälle und strukturelle Schwächen in mikroskopischen Schaltkreisen zu verhindern.

Die Mechanik der Stufenbedeckung in PECVD

Um zu verstehen, warum die Stufenbedeckung so entscheidend ist, müssen wir zunächst untersuchen, wie sie erreicht wird und welche Faktoren sie beeinflussen. Es ist ein empfindliches Gleichgewicht zwischen der Direktionalität der abzuscheidenden Spezies und ihrer Bewegungsfähigkeit, sobald sie auf der Oberfläche landen.

Was definiert "gute" vs. "schlechte" Stufenbedeckung?

Die Qualität der Stufenbedeckung wird typischerweise durch ihre Konformalität beschrieben. Eine perfekt konforme Schicht hat eine 100%ige Stufenbedeckung, was bedeutet, dass ihre Dicke auf der Oberseite, Unterseite und den Seitenwänden eines Merkmals identisch ist.

Eine schlechte Stufenbedeckung ist nicht konform. Dies führt oft zu einer Schicht, die auf den Oberflächen dick, an den Seitenwänden dünner und an den unteren Ecken eines Grabens am dünnsten (oder fehlend) ist. In extremen Fällen kann dies zu Hohlräumen oder "Schlüssellöchern" führen, da sich die Oberseite des Merkmals schließt, bevor der Boden vollständig gefüllt ist.

Die Rolle des Plasmas bei der Abscheidung

Im Gegensatz zu rein thermischen Prozessen verwendet PECVD ein Plasma, um reaktive chemische Spezies bei niedrigeren Temperaturen zu erzeugen. Dies hat eine gemischte Auswirkung auf die Stufenbedeckung.

Das Plasma erzeugt eine höhere Konzentration reaktiver Radikale, was die Abscheidung in abgeschatteten Regionen verbessern kann. Es erzeugt jedoch auch ein elektrisches Feld, das Ionen in Richtung des Substrats beschleunigen kann, was zu einer gerichteteren, direkten Abscheidung führt, die Abschattungseffekte verschlimmern kann. Der Schlüssel liegt darin, diese konkurrierenden Mechanismen auszugleichen.

Wichtige Einflussfaktoren

Eine gute Stufenbedeckung erfordert eine präzise Steuerung mehrerer Prozessparameter.

-

Druck: Ein höherer Prozessdruck erhöht die Gasphasenkollisionen, wodurch die Ankunft der Schichtpräkusoren zufälliger und weniger gerichtet wird. Dieser Streueffekt verbessert die Fähigkeit der Schicht, Seitenwände zu beschichten, erheblich.

-

Temperatur: Eine Erhöhung der Substrattemperatur verbessert die Oberflächenmobilität der abgeschiedenen Atome (Adatome). Dies ermöglicht es ihnen, nach der Landung über die Oberfläche zu "fließen" und von Bereichen hoher Konzentration (wie oberen Ecken) in Bereiche niedriger Konzentration (wie den Boden eines Grabens) zu wandern, wodurch die Schichtdicke ausgeglichen wird.

-

Vorläufergaschemie: Die Wahl des Vorläufergases ist entscheidend. Moleküle mit einer längeren Lebensdauer und einem geringeren Haftkoeffizienten (der Wahrscheinlichkeit des Haftenbleibens bei Kollision) haben eine höhere Wahrscheinlichkeit, innerhalb eines Merkmals herumzuspringen, bevor sie reagieren, was zu einer besseren Konformalität führt.

-

Plasmaenergie und -frequenz: Eine Verringerung der HF-Leistung kann den Ionenbeschuss und seine damit verbundene Direktionalität reduzieren, wodurch die Abdeckung verbessert wird. Die Frequenz des Plasmas (niedrig vs. hoch) ändert auch die Ionenenergieverteilung und bietet einen weiteren Hebel zur Prozessoptimierung.

Warum eine schlechte Stufenbedeckung ein kritischer Ausfallmodus ist

In der Halbleiterfertigung kann ein scheinbar kleiner Defekt in der Stufenbedeckung katastrophale Folgen für das gesamte Bauelement haben.

Sicherstellung der elektrischen Isolation

Dielektrische Schichten, wie Siliziumdioxid (SiO₂), werden zur Isolation leitender Schichten verwendet. Wenn die Stufenbedeckung schlecht ist, ist die Schicht an den Ecken der Metallbahnen gefährlich dünn. Dies erzeugt Schwachstellen, die zu Kriechströmen oder einem vollständigen elektrischen Kurzschluss führen können, wodurch der Schaltkreis unbrauchbar wird.

Aufrechterhaltung der Geräteleistung

Moderne Transistoren, wie FinFETs, haben komplexe 3D-Architekturen. Das Gate-Dielektrikum muss den "Fin" des Transistors mit perfekter Gleichmäßigkeit umhüllen. Jede Ausdünnung dieser kritischen Schicht aufgrund einer schlechten Stufenbedeckung würde die elektrischen Eigenschaften des Transistors verändern, was zu unvorhersehbarer Leistung und vorzeitigem Geräteausfall führt.

Verhinderung struktureller Hohlräume

Wenn sich nicht-konforme Schichten ansammeln, wachsen die oberen Ecken eines Grabens schneller als der Boden. Dies kann dazu führen, dass sich die Oberseite des Grabens schließt und einen Hohlraum oder ein Schlüsselloch in der Schicht einschließt. Diese Hohlräume sind strukturelle Schwachstellen, die Verunreinigungen einschließen und die mechanische Integrität des Bauelements beeinträchtigen können.

Die Kompromisse verstehen

Die Optimierung für eine perfekte Stufenbedeckung ist nicht ohne Kosten. Ingenieure müssen die Konformalität mit anderen kritischen Fertigungsmetriken abwägen.

Abscheidungsrate vs. Konformalität

Die Prozessbedingungen, die eine ausgezeichnete Stufenbedeckung begünstigen – wie hoher Druck und geringe Leistung – führen oft zu einer langsameren Abscheidungsrate. In der Massenproduktion wirkt sich dieser Kompromiss direkt auf den Durchsatz und die Kosten aus. Es muss ein Gleichgewicht gefunden werden, das die Mindestanforderungen an die Zuverlässigkeit des Geräts erfüllt und gleichzeitig die Produktionsgeschwindigkeit maximiert.

Schichtqualität vs. Abdeckung

Das Ändern von Temperatur- und Plasmabedingungen zur Verbesserung der Oberflächenmobilität kann auch die intrinsischen Eigenschaften der Schicht ändern, wie ihre Dichte, chemische Zusammensetzung und mechanische Spannung. Ein aggressiver Prozess, der ausschließlich auf Abdeckung ausgelegt ist, könnte eine zu stark beanspruchte Schicht erzeugen, die später zu Rissbildung oder Delamination führt.

PECVD vs. alternative Methoden

Während PECVD ein vielseitiges Arbeitspferd ist, hat es seine Grenzen. Für die anspruchsvollsten Merkmale mit hohen Aspektverhältnissen in fortschrittlichen Logik- und Speicherchips sind oft andere Methoden erforderlich. Die Atomlagenabscheidung (ALD) zum Beispiel bietet aufgrund ihrer Natur eine nahezu perfekte 100%ige Stufenbedeckung, jedoch mit einer deutlich niedrigeren Abscheidungsrate als PECVD.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Stufenbedeckung sollte durch die spezifischen Anforderungen Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der schnellen Beschichtung einfacher, planarer Oberflächen liegt: Sie können eine hohe Abscheidungsrate priorisieren, da die Stufenbedeckung kein wesentliches Anliegen ist.

- Wenn Ihr Hauptaugenmerk auf der Isolation von Merkmalen mit moderaten Aspektverhältnissen (z. B. 2:1) liegt: Ein gut optimierter PECVD-Prozess, der Druck, Temperatur und Rate ausbalanciert, ist Ihre effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf makelloser Konformalität in Gräben mit hohem Aspektverhältnis (z. B. >10:1) liegt: Sie müssen Bedingungen priorisieren, die die Oberflächenmobilität verbessern und die Direktionalität reduzieren, auch auf Kosten des Durchsatzes, und müssen möglicherweise ALD als notwendige Alternative bewerten.

Die Beherrschung der Prinzipien der Stufenbedeckung ist grundlegend für die Herstellung zuverlässiger, leistungsstarker Mikrostrukturen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Gleichmäßigkeit der Schichtdicke über der Substrattopographie, wie z. B. Stufen und Gräben. |

| Wichtigkeit | Verhindert elektrische Kurzschlüsse, gewährleistet die Zuverlässigkeit von Geräten und erhält die strukturelle Integrität in der Mikroelektronik. |

| Schlüsselfaktoren | Druck, Temperatur, Präkursor-Gaszusammensetzung, Plasmaleistung und -frequenz beeinflussen die Stufenbedeckung. |

| Kompromisse | Gleichgewicht zwischen Abscheidungsrate, Schichtqualität und Konformalität; PECVD vs. ALD für Merkmale mit hohem Aspektverhältnis. |

Optimieren Sie Ihre Dünnschichtabscheidung mit den fortschrittlichen Lösungen von KINTEK! Durch den Einsatz von außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bieten wir verschiedenen Laboratorien Hochtemperaturofensysteme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch die Stufenbedeckung und die allgemeine Prozesszuverlässigkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der Mikroelektronikfertigung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen