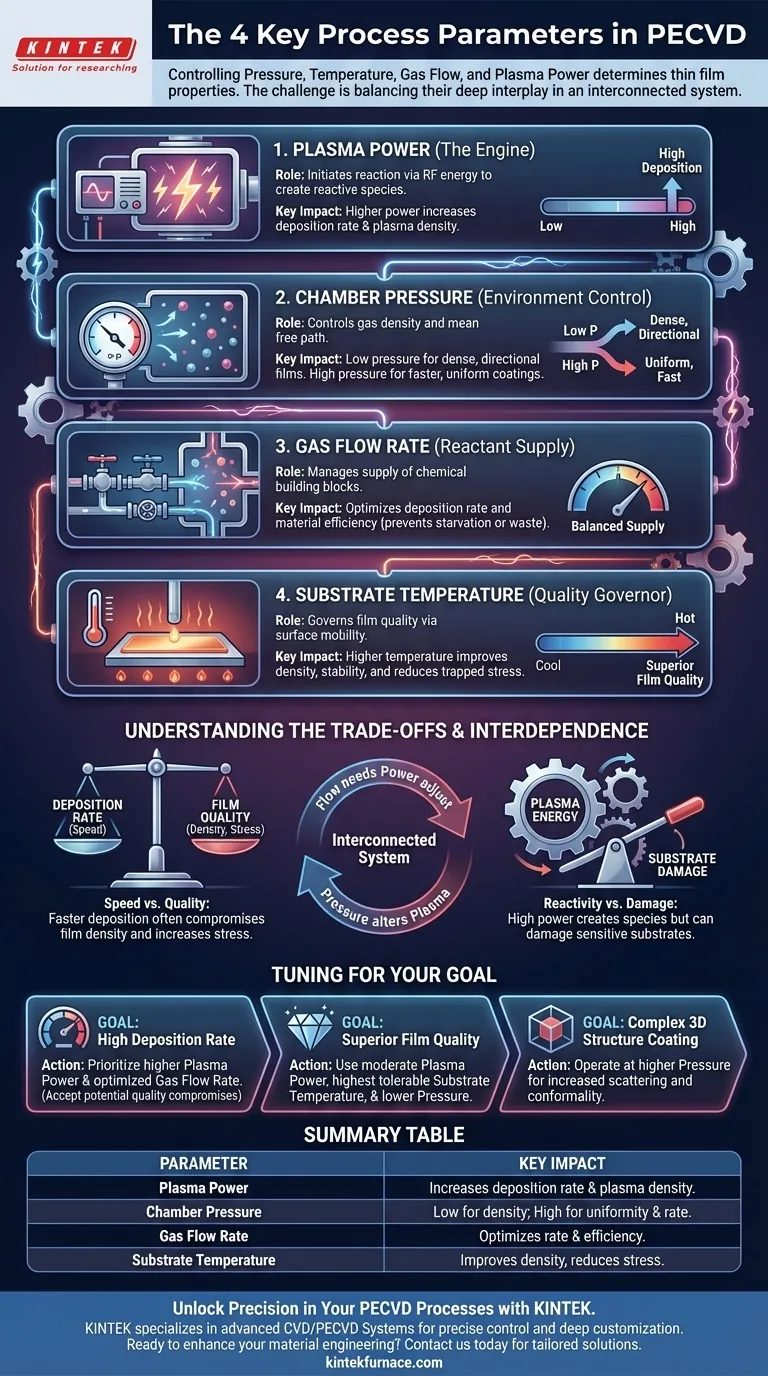

Bei der Plasma-Enhanced Chemical Vapor Deposition (PECVD) sind die vier wichtigsten Prozessparameter, die Sie kontrollieren müssen, Druck, Temperatur, Gasflussrate und Plasmaleistung. Diese Variablen sind die grundlegenden Hebel, die die chemischen Reaktionen in der Kammer und folglich die endgültigen Eigenschaften der abgeschiedenen Dünnschicht bestimmen.

Die Kernherausforderung der PECVD besteht nicht nur darin, diese vier Parameter zu kennen, sondern ihr tiefes Zusammenspiel zu verstehen. Es handelt sich nicht um unabhängige Stellknöpfe; sie bilden ein vernetztes System, bei dem die Anpassung des einen die Auswirkungen der anderen direkt beeinflusst, was einen ausgewogenen Ansatz zur Erzielung der gewünschten Filmeigenschaften erfordert.

Die Kern-PECVD-Parameter entschlüsseln

Um den PECVD-Prozess wirklich zu beherrschen, müssen Sie die spezifische Rolle verstehen, die jeder Parameter spielt. Betrachten Sie es als eine streng kontrollierte chemische Montagelinie, bei der jeder Parameter eine kritische Phase der Produktion steuert.

H3: Plasmaleistung: Der Motor der Reaktion

Die Plasmaleistung, die typischerweise von einem Hochfrequenz (HF)-Generator geliefert wird, ist das, was den gesamten Prozess initiiert. Sie liefert die Energie, um stabile Precursor-Gase in hochreaktive Radikale und Ionen zu dissoziieren.

Eine Erhöhung der Plasmaleistung erzeugt im Allgemeinen ein dichteres Plasma mit mehr reaktiven Spezies. Dies führt direkt zu einer höheren Abscheidungsrate.

H3: Kammerdruck: Steuerung der Plasmaumgebung

Der Druck bestimmt die Dichte der Gasmoleküle in der Kammer und, was entscheidend ist, die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Teilchen zurücklegt, bevor es mit einem anderen kollidiert.

Bei niedrigem Druck legen die Teilchen weitere Strecken zurück, was zu einem energiereicheren und gerichteteren Beschuss der Substratoberfläche führt. Dies kann vorteilhaft für die Herstellung dichter Filme sein, kann aber auch Schäden verursachen.

Bei hohem Druck treten häufig Kollisionen in der Gasphase auf. Dies kann die Abscheidungsrate erhöhen und die Gleichmäßigkeit des Films über komplexen Topografien verbessern, kann aber zu weniger dichten oder sogar pulvrigen Filmen führen.

H3: Gasflussrate: Verwaltung der Reagenzienzufuhr

Die Gasflussrate bestimmt, wie schnell Reaktantengase in die Kammer eingeführt und aus ihr entfernt werden. Sie steuert im Wesentlichen die Konzentration der für den Film verfügbaren chemischen Bausteine.

Ist die Durchflussrate zu niedrig, wird der Prozess „reagenzienarm“, was die Abscheidungsrate begrenzt. Ist sie zu hoch, haben die Precursor-Gase möglicherweise nicht genügend Verweilzeit im Plasma, um effizient zu reagieren, wodurch Material verschwendet wird.

H3: Substrattemperatur: Steuerung der Filmqualität

Obwohl PECVD für seinen Niedertemperaturbetrieb im Vergleich zu herkömmlichem CVD geschätzt wird, bleibt die Substrattemperatur ein entscheidender Hebel zur Steuerung der Filmqualität.

Höhere Temperaturen liefern mehr thermische Energie an die Atome und Moleküle, die auf dem Substrat gelandet sind. Diese erhöhte Oberflächenmobilität ermöglicht es ihnen, sich zu bewegen, stabilere Positionen in der Struktur des Films zu finden und eingeschlossenen Stress freizusetzen. Dies führt zu dichteren, stabileren und oft spannungsärmeren Filmen.

Die Abwägungen verstehen

Die Optimierung eines PECVD-Prozesses ist immer ein Balanceakt. Die extreme Ausreizung eines Parameters zur Maximierung einer einzelnen Eigenschaft, wie der Abscheidungsrate, wird fast zwangsläufig eine andere Eigenschaft, wie die Filmqualität, beeinträchtigen.

H3: Abscheidungsrate vs. Filmqualität

Es gibt einen klassischen Kompromiss zwischen Geschwindigkeit und Qualität. Die Erhöhung der Plasmaleistung und des Gasflusses beschleunigt die Abscheidung, aber dieses schnelle Wachstum kann zu Defekten, höherer innerer Spannung und schlechter struktureller Dichte im Film führen. Eine langsamere, besser kontrollierte Abscheidung bei moderater Leistung und höherer Temperatur liefert oft einen überlegenen Film.

H3: Plasmaenergie vs. Substratschäden

Während hohe Plasmaleistung die für die Abscheidung notwendigen reaktiven Spezies erzeugt, erhöht sie auch die Energie des Ionenbeschusses auf dem Substrat. Bei empfindlichen Substraten oder Geräten kann dieser Beschuss erhebliche Schäden verursachen und die elektrische oder optische Leistung des Materials beeinträchtigen.

H3: Die wechselseitige Abhängigkeit der Parameter

Kein Parameter existiert isoliert. Beispielsweise kann eine Erhöhung der Gasflussrate eine entsprechende Erhöhung der Plasmaleistung erfordern, um sicherzustellen, dass das zusätzliche Gas effektiv dissoziiert wird. Ebenso verändert eine Änderung des Drucks die Natur des Plasmas, was möglicherweise Anpassungen der Leistung und der Gaschemie erfordert, um die Stabilität aufrechtzuerhalten.

So stimmen Sie die Parameter auf Ihr Ziel ab

Ihr spezifisches Prozess-"Rezept" hängt vollständig vom gewünschten Ergebnis für Ihre Dünnschicht ab. Nutzen Sie diese Prinzipien als Ausgangspunkt für die Prozessentwicklung.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Priorisieren Sie eine höhere Plasmaleistung und eine optimierte Gasflussrate, aber seien Sie bereit, potenzielle Kompromisse bei Filmspannung und Dichte in Kauf zu nehmen.

- Wenn Ihr Hauptaugenmerk auf überlegener Filmqualität (geringe Spannung, hohe Dichte) liegt: Verwenden Sie eine moderate Plasmaleistung, die höchste Substrattemperatur, die Ihr Material verträgt, und einen niedrigeren Druck, um einen gut strukturierten Film zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen 3D-Struktur liegt: Erwägen Sie den Betrieb bei einem höheren Druck, um die Gasphasenstreuung zu erhöhen, wodurch die Abscheidung weniger gerichtet und konformer wird.

Durch das Verständnis dieser grundlegenden Zusammenhänge können Sie über einfache Rezepte hinausgehen und beginnen, Materialien präzise zu entwickeln.

Zusammenfassungstabelle:

| Parameter | Rolle bei PECVD | Wesentliche Auswirkung |

|---|---|---|

| Plasmaleistung | Initiiert Reaktionen durch HF-Energie | Höhere Leistung erhöht die Abscheidungsrate und die Plasmadichte |

| Kammerdruck | Steuert Gasdichte und Teilchenkollisionen | Niedriger Druck für dichte Filme, hoher Druck für Gleichmäßigkeit |

| Gasflussrate | Verwaltet die Zufuhr und Entfernung von Reaktanten | Optimiert Abscheidungsrate und Materialeffizienz |

| Substrattemperatur | Steuert die Filmqualität und -struktur | Höhere Temperatur verbessert die Dichte und reduziert Spannungen |

Erzielen Sie Präzision bei Ihren PECVD-Prozessen mit KINTEK

Sie haben Schwierigkeiten, PECVD-Parameter für optimale Dünnschicht-Ergebnisse auszugleichen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer CVD/PECVD-Systeme, die eine präzise Kontrolle über Druck, Temperatur, Gasfluss und Plasmaleistung bieten. Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden – unabhängig davon, ob Sie hohe Abscheidungsraten, überlegene Filmqualität oder konforme Beschichtungen auf komplexen Strukturen anstreben. Unsere Expertise gewährleistet zuverlässige Leistung für vielfältige Laboranwendungen.

Bereit, Ihre Materialtechnik zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen