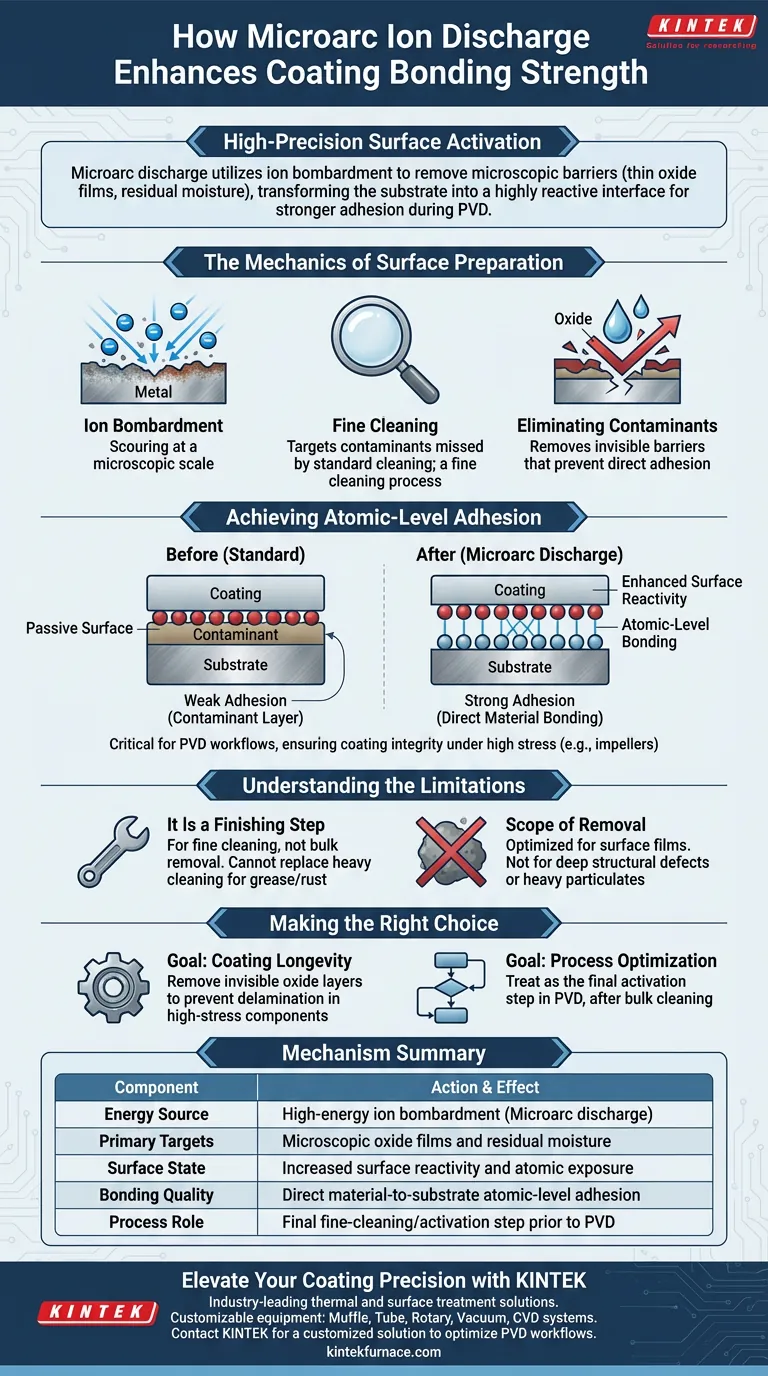

Die Mikrobogenentladung fungiert als hochpräzise Oberflächenaktivierungstechnik, die den Ionenbeschuss nutzt, um Komponenten für die Beschichtung vorzubereiten. Dieser Prozess entfernt aggressiv mikroskopische Barrieren – insbesondere dünne Oxidfilme und Restfeuchtigkeit –, um das darunter liegende rohe, reaktive Material freizulegen.

Durch die Beseitigung physikalischer und chemischer Verunreinigungen auf atomarer Ebene verwandelt die Mikrobogenentladung das Substrat von einer passiven Oberfläche in eine hochreaktive Grenzfläche, die eine stärkere Haftung während der physikalischen Gasphasenabscheidung (PVD) ermöglicht.

Die Mechanik der Oberflächenvorbereitung

Ionenbeschuss

Der Kernmechanismus dieses Prozesses ist die Ionenentladung. Hochenergetische Ionen bombardieren die Oberfläche der Komponente und reinigen das Material effektiv im mikroskopischen Maßstab.

Feinreinigung

Dies ist keine Massenreinigungsmethode; es ist ein Feinreinigungsprozess. Er zielt auf Verunreinigungen ab, die bei der Standardwäsche oder chemischen Reinigung möglicherweise übersehen werden, und stellt sicher, dass die Oberfläche unmittelbar vor der Beschichtung makellos ist.

Beseitigung von Verunreinigungen

Die Hauptziele dieses Beschusses sind extrem dünne Oxidfilme und Restfeuchtigkeit. Diese Elemente wirken als unsichtbare Barrieren, die verhindern, dass Beschichtungen direkt am Metallsubstrat haften.

Erreichung von atomarer Haftung

Erhöhte Oberflächenreaktivität

Sobald die Oxide und Feuchtigkeit entfernt sind, wird die Oberflächenreaktivität des Substrats erheblich erhöht. Die freigelegten Metallatome sind energetisch darauf vorbereitet, mit den einfallenden Beschichtungsmaterialien zu interagieren.

Direkte Materialbindung

Diese erhöhte Reaktivität ermöglicht Bindungen auf atomarer Ebene. Anstatt auf einer Verunreinigungsschicht zu liegen, haftet die keramische oder legierte Beschichtung direkt am Metallsubstrat.

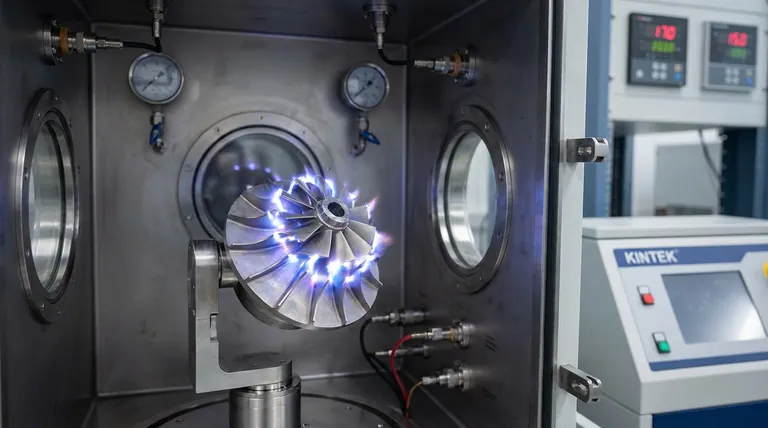

Anwendung in PVD

Dieser Schritt ist besonders kritisch in Physical Vapor Deposition (PVD)-Arbeitsabläufen. Für Komponenten wie Laufräder, die hohen Belastungen ausgesetzt sind, stellt diese Vorbehandlung sicher, dass die Beschichtung unter Betriebsbelastungen intakt bleibt.

Verständnis der Einschränkungen

Es ist ein Endbearbeitungsschritt

Die Mikrobogenentladung ist für die Feinreinigung konzipiert, nicht für die grobe Materialentfernung. Sie kann die anfänglichen groben Reinigungsschritte, die zur Entfernung von Fett, Öl oder starkem Rost erforderlich sind, nicht ersetzen.

Umfang der Entfernung

Der Prozess ist für Oberflächenfilme wie Oxidationsschichten optimiert. Wenn man sich darauf verlässt, tief sitzende strukturelle Defekte oder schwere Partikel zu entfernen, führt dies wahrscheinlich zu suboptimalen Ergebnissen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit der Mikrobogenentladung in Ihrem Beschichtungsablauf zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Beschichtung liegt: Stellen Sie sicher, dass dieser Schritt zur Entfernung unsichtbarer Oxidschichten verwendet wird, die die Hauptursache für Delaminationen bei Hochbelastungskomponenten wie Laufrädern sind.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Betrachten Sie die Mikrobogenentladung als den letzten Aktivierungsschritt in Ihrer PVD-Sequenz, der streng nach Abschluss aller groben Reinigungsarbeiten durchgeführt wird.

Die tatsächliche Haftfestigkeit hängt nicht nur von der aufgetragenen Beschichtung ab, sondern auch von der Reinheit der Oberfläche, auf die sie aufgetragen wird.

Zusammenfassungstabelle:

| Mechanismus-Komponente | Aktion & Effekt |

|---|---|

| Energiequelle | Hochenergetischer Ionenbeschuss (Mikrobogenentladung) |

| Hauptziele | Mikroskopische Oxidfilme und Restfeuchtigkeit |

| Oberflächenzustand | Erhöhte Oberflächenreaktivität und atomare Freilegung |

| Bindungsqualität | Direkte atomare Haftung von Material zu Substrat |

| Prozessrolle | Letzter Feinreinigungs-/Aktivierungsschritt vor PVD |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Lassen Sie nicht zu, dass unsichtbare Verunreinigungen die Leistung Ihrer Materialien beeinträchtigen. KINTEK bietet branchenführende thermische und Oberflächenbehandlungslösungen, die durch Experten in Forschung und Entwicklung sowie Fertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Dreh-, Vakuum- oder CVD-Systeme benötigen, unsere Ausrüstung ist vollständig anpassbar, um die strengen Anforderungen Ihres Labors oder Ihrer Produktionslinie zu erfüllen.

Sorgen Sie noch heute für maximale Haftfestigkeit und verhindern Sie Delaminationen bei Ihren Hochbelastungskomponenten. Kontaktieren Sie KINTEK für eine maßgeschneiderte Lösung und erfahren Sie, wie unsere fortschrittlichen Hochtemperaturöfen Ihre PVD- und Oberflächenaktivierungsabläufe optimieren können.

Visuelle Anleitung

Referenzen

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert der PECVD-Prozess für Halbleiteranwendungen? Erzielung der Dünnschichtabscheidung bei niedriger Temperatur

- Wie verhält sich die Betriebstemperatur von PECVD im Vergleich zu thermischem CVD? Vorteile niedrigerer Temperaturen für temperaturempfindliche Materialien

- Welche Vorteile bietet PECVD gegenüber traditionellen CVD-Methoden? Ermöglichen Sie Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Dünnschichtabscheidung bei niedriger Temperatur erschließen

- Wie hoch ist die Abscheiderate von PECVD? Erschließen Sie die Hochgeschwindigkeits-Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Einschränkungen von PECVD im Vergleich zu CVD? Wichtige Kompromisse bei der Filmqualität und -leistung

- Wie werden diamantähnliche Kohlenstoff (DLC)-Beschichtungen mittels PECVD hergestellt? Beherrschen Sie Niedertemperatur-, Hochleistungsbeschichtungen

- Was ist Plasma Enhanced Chemical Vapor Deposition (PECVD)? Erschließen Sie die Dünnfilmabscheidung bei niedrigen Temperaturen