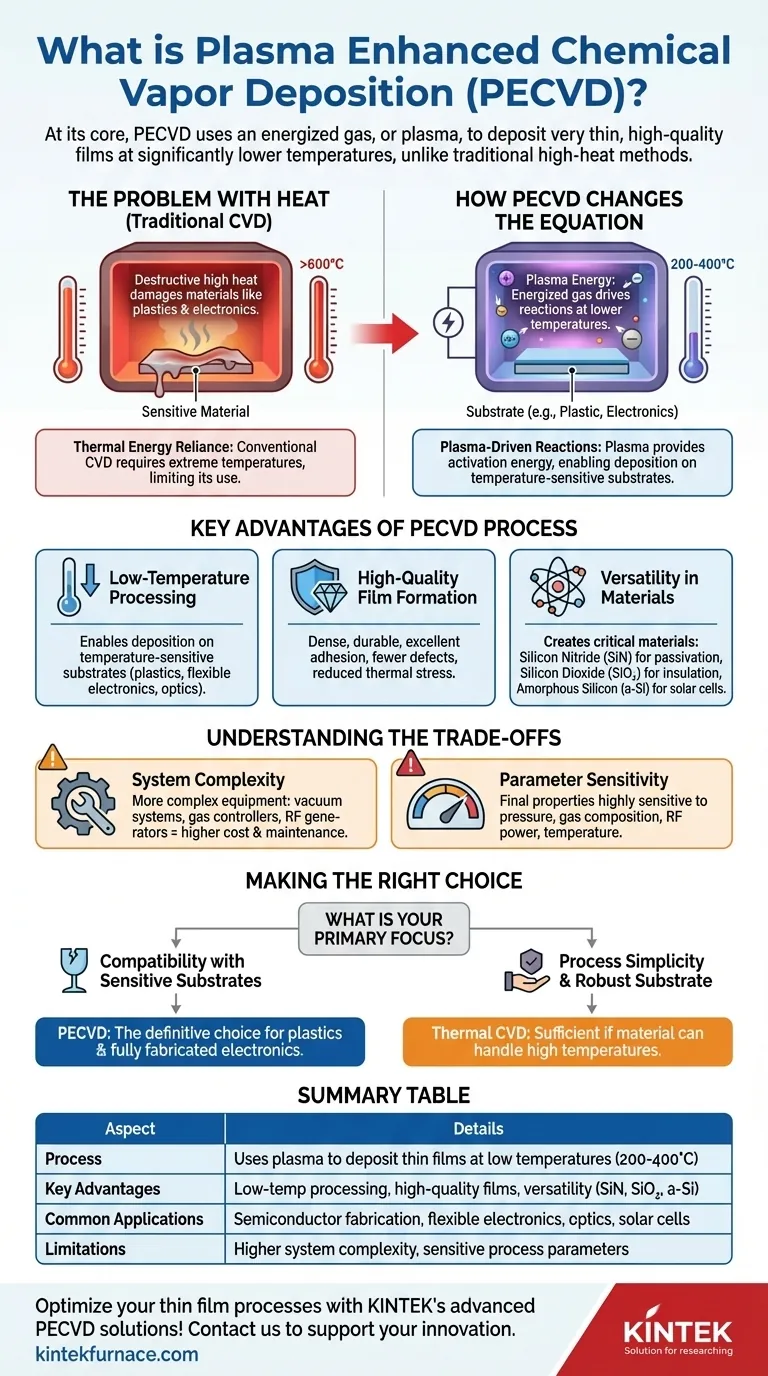

Im Kern ist die Plasma Enhanced Chemical Vapor Deposition (PECVD) ein Verfahren, das verwendet wird, um sehr dünne, hochwertige Materialschichten auf ein Substrat aufzubringen. Im Gegensatz zu traditionellen Methoden, die intensive Hitze erfordern, verwendet PECVD ein energetisiertes Gas oder Plasma, um die chemischen Reaktionen anzutreiben. Dieser grundlegende Unterschied ermöglicht die Abscheidung bei deutlich niedrigeren Temperaturen, was es in der modernen Fertigung unverzichtbar macht.

Die zentrale Herausforderung bei der Dünnschichtabscheidung besteht darin, eine dauerhafte, hochwertige Beschichtung zu erzielen, ohne das darunterliegende Material zu beschädigen. PECVD löst dies, indem es die Energie eines Plasmas nutzt, um die zerstörerische, hohe Hitze konventioneller Methoden zu ersetzen, was eine fortschrittliche Fertigung auf temperaturempfindlichen Substraten ermöglicht.

Das Problem mit Hitze bei der Abscheidung

Die traditionelle Chemical Vapor Deposition (CVD) ist eine leistungsstarke Technik, hat aber eine erhebliche Einschränkung: Sie beruht fast ausschließlich auf thermischer Energie.

Der thermische CVD-Prozess

Bei einem konventionellen CVD-Prozess wird ein Substrat auf sehr hohe Temperaturen (oft >600°C) erhitzt. Anschließend werden Precursor-Gase in die Kammer geleitet, und die Hitze des Substrats liefert die Energie, die zum Aufbrechen und zur Reaktion der Gase benötigt wird, wodurch ein fester Film auf der Oberfläche entsteht.

Die Temperaturbeschränkung

Diese Abhängigkeit von hoher Hitze bedeutet, dass konventionelle CVD nicht auf Materialien angewendet werden kann, die schmelzen, sich verformen oder anderweitig durch die extremen Temperaturen beschädigt würden. Dies umfasst viele Kunststoffe, bestimmte elektronische Komponenten und andere fortschrittliche Materialien, die für moderne Geräte unerlässlich sind.

Wie PECVD die Gleichung ändert

PECVD überwindet die Hitzebeschränkung durch die Einführung einer neuen Energiequelle: Plasma. Dies ermöglicht es, ähnliche und oft überlegene Ergebnisse bei viel niedrigeren Temperaturen (typischerweise 200-400°C) zu erzielen.

Die Rolle der Plasmaenergie

Ein Plasma ist ein Materiezustand, in dem ein Gas energetisiert wird, wodurch es ionisiert und eine Mischung aus Ionen, Elektronen und neutralen Partikeln erzeugt. Bei PECVD wird ein elektrisches Feld auf ein Gas unter niedrigem Druck angewendet, um dieses Plasma zu erzeugen.

Die hochenergetischen Elektronen innerhalb des Plasmas kollidieren mit den Precursor-Gasmolekülen. Diese Kollisionen übertragen Energie, brechen die chemischen Bindungen und erzeugen reaktive Spezies, ohne dass hohe thermische Energie vom Substrat benötigt wird.

Der Abscheidungsprozess

Diese neu gebildeten reaktiven Gasspezies wandern dann zum vergleichsweise kühlen Substrat, wo sie adsorbieren und einen hochwertigen, festen Dünnfilm bilden. Das Plasma liefert im Wesentlichen die Aktivierungsenergie für die Reaktion, die normalerweise Wärme liefern würde.

Hauptvorteile des PECVD-Verfahrens

Die Verwendung von Plasma anstelle von hoher Hitze bietet mehrere entscheidende Vorteile, die PECVD zu einem Eckpfeiler der Halbleiter- und Materialwissenschaftsindustrien gemacht haben.

Niedertemperatur-Verarbeitung

Dies ist der Hauptvorteil von PECVD. Es ermöglicht die Abscheidung von Filmen auf temperaturempfindlichen Substraten und erweitert den Anwendungsbereich in Bereichen von flexibler Elektronik bis zur Optik dramatisch.

Hochwertige Filmbildung

PECVD-Filme sind bekannt für ihre Dichte, Haltbarkeit und ausgezeichnete Haftung. Der Prozess reduziert thermische Spannungen zwischen dem Film und dem Substrat, was zu einer stärkeren Bindung und weniger Defekten wie Pinholes führt.

Vielseitigkeit bei Materialien

Das Verfahren wird verwendet, um einige der wichtigsten Materialien in der Mikrofabrikation herzustellen. Gängige Filme sind Siliziumnitrid (SiN) zur Passivierung und Maskierung, Siliziumdioxid (SiO₂) zur elektrischen Isolierung und amorphes Silizium (a-Si) für Solarzellen und Transistoren.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD nicht ohne Komplexität. Ein objektives Verständnis seiner Einschränkungen ist entscheidend für eine effektive Nutzung.

Systemkomplexität

Ein PECVD-System ist komplexer als ein einfacher thermischer CVD-Reaktor. Es erfordert ausgeklügelte Vakuumsysteme, präzise Gasflussregler und RF-Stromgeneratoren, um das Plasma zu erzeugen und aufrechtzuerhalten, was die Anschaffungskosten und den Wartungsaufwand erhöht.

Parametersensitivität

Die endgültigen Eigenschaften des abgeschiedenen Films sind extrem empfindlich gegenüber einer Vielzahl von Prozessparametern. Variablen wie Druck, Gaszusammensetzung, HF-Leistung und Temperatur müssen sorgfältig kontrolliert und optimiert werden, um reproduzierbare, hochwertige Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Einschränkungen und dem gewünschten Ergebnis Ihres Projekts ab. PECVD ist ein spezialisiertes Werkzeug, das in spezifischen, kritischen Szenarien hervorragende Leistungen erbringt.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit empfindlichen Substraten liegt: PECVD ist die definitive Wahl für die Abscheidung von Filmen auf Kunststoffen, vollständig gefertigter Elektronik oder anderen Materialien, die keine hohe Hitze vertragen.

- Wenn Ihr Hauptaugenmerk auf hochwertigen dielektrischen Filmen liegt: PECVD eignet sich hervorragend für die Herstellung dichter, langlebiger und spannungsarmer Passivierungs- oder Isolationsschichten wie Siliziumnitrid und Siliziumdioxid für Halbleiterbauelemente.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung liegt und Ihr Substrat robust ist: Ein einfacherer thermischer CVD-Prozess kann ausreichen, vorausgesetzt, Ihr Material kann die erforderlichen Temperaturen ohne Beschädigung vertragen.

Durch den Ersatz von roher Hitze durch gezielte Plasmaenergie ermöglicht PECVD die Schaffung der fortschrittlichen Materialien, die unsere technologische Welt antreiben.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Verfahren | Verwendet Plasma zur Abscheidung dünner Filme bei niedrigen Temperaturen (200-400°C) |

| Hauptvorteile | Niedertemperatur-Verarbeitung, hochwertige Filme, Vielseitigkeit bei Materialien (z.B. SiN, SiO₂, a-Si) |

| Gängige Anwendungen | Halbleiterfertigung, flexible Elektronik, Optik, Solarzellen |

| Einschränkungen | Höhere Systemkomplexität, empfindliche Prozessparameter |

Optimieren Sie Ihre Dünnschichtprozesse mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie die Eigenfertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen wie CVD/PECVD, Muffel-, Rohr-, Dreh- sowie Vakuum- und Atmosphäreöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigert Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovation unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

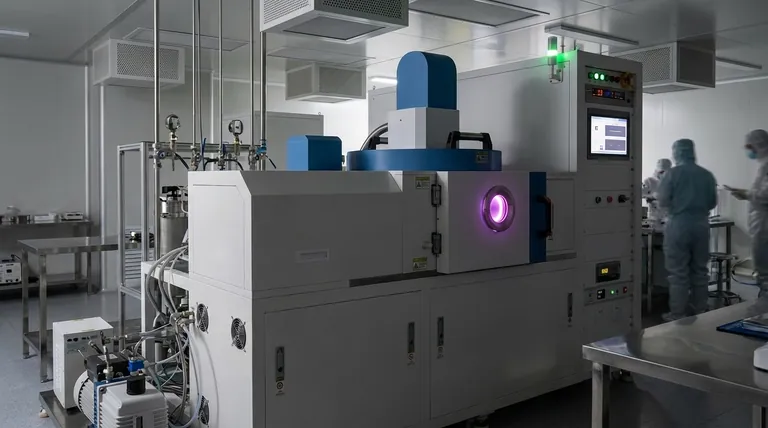

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung