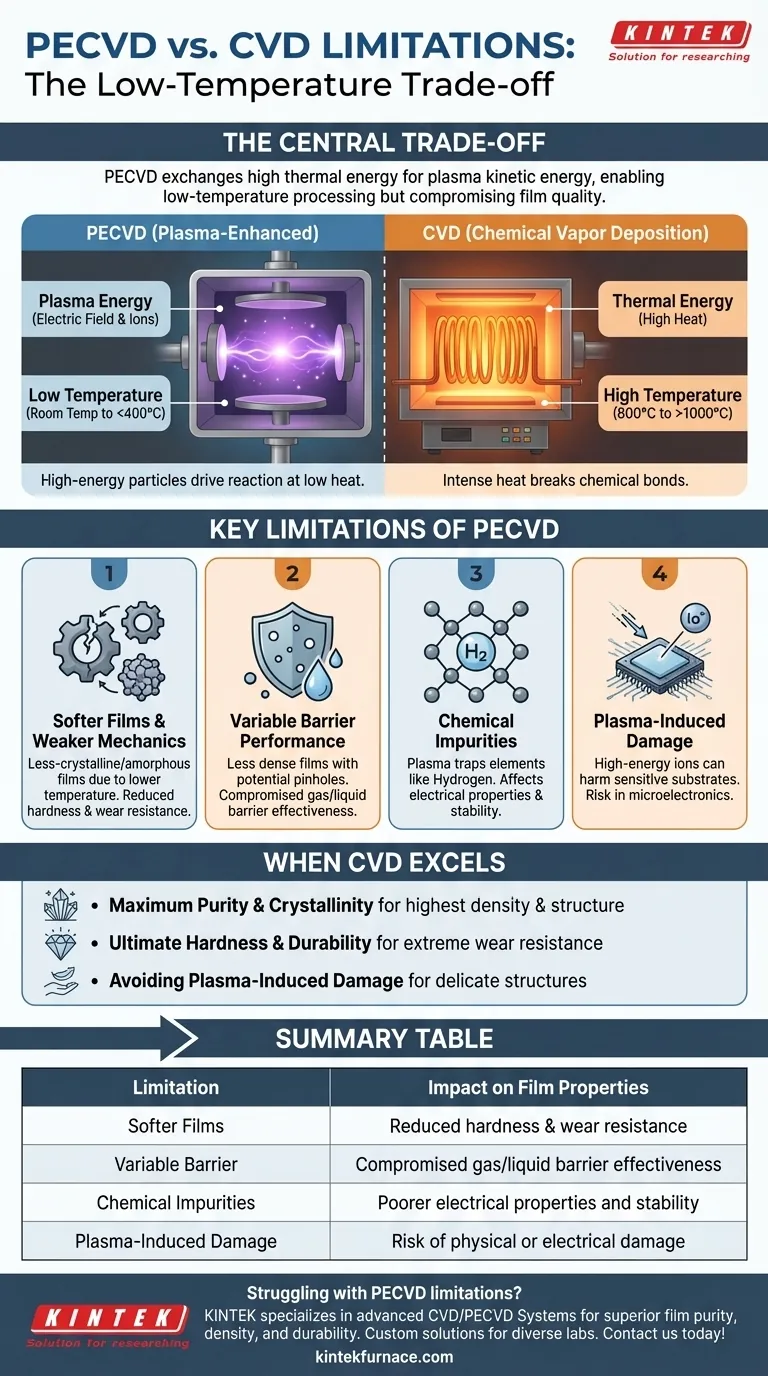

Im Grunde genommen ergeben sich die primären Einschränkungen der Plasmaunterstützten Chemischen Gasphasenabscheidung (PECVD) im Vergleich zur traditionellen Chemischen Gasphasenabscheidung (CVD) direkt aus ihrem größten Vorteil: ihrem Niedertemperaturprozess. Während dies die Beschichtung empfindlicher Materialien ermöglicht, kann dies zu Filmen mit geringerer Dichte, schwächeren mechanischen Eigenschaften und dem Potenzial für chemische Verunreinigungen führen, die Hochtemperatur-CVD-Prozesse besser beseitigen können.

Der zentrale Kompromiss ist klar: PECVD tauscht die hohe thermische Energie von CVD gegen die kinetische Energie des Plasmas ein. Dies ermöglicht Vielseitigkeit und Geschwindigkeit bei niedrigeren Temperaturen, kann jedoch die endgültige Reinheit, Dichte und Haltbarkeit des abgeschiedenen Films beeinträchtigen.

Der grundlegende Unterschied: Plasma vs. Hitze

Um die Einschränkungen zu verstehen, muss man zunächst die Kernmechanismen verstehen. Beide Methoden scheiden einen dünnen festen Film aus einem gasförmigen Zustand ab, verwenden jedoch fundamental unterschiedliche Energiequellen, um die chemische Reaktion anzutreiben.

Wie traditionelles CVD funktioniert

Traditionelles CVD verlässt sich auf thermische Energie. Präkursorgase werden in eine Hochtemperatorkammer (von mehreren hundert bis über 1000 °C) eingeleitet, und die intensive Hitze bricht die chemischen Bindungen auf, wodurch sich das gewünschte Material auf dem Substrat abscheiden kann.

Diese energiereiche thermische Umgebung verleiht den Atomen eine erhebliche Mobilität auf der Oberfläche, was oft zu hochgeordneten, dichten und reinen kristallinen Filmen führt.

Wie PECVD funktioniert

PECVD ersetzt den größten Teil der thermischen Energie durch Plasma. Ein elektrisches Feld wird verwendet, um die Präkursorgase zu ionisieren und ein reaktives Gemisch aus Ionen, Elektronen und freien Radikalen zu erzeugen.

Diese energiereichen Partikel bombardieren die Substratoberfläche und treiben chemische Reaktionen bei viel niedrigeren Temperaturen an – oft von Raumtemperatur bis zu einigen hundert Grad Celsius.

Wesentliche Einschränkungen von PECVD

Die energieärmere Natur des PECVD-Prozesses ist die direkte Ursache für seine Hauptnachteile im Vergleich zu Hochtemperatur-CVD.

Weichere Filme und schwächere Mechanik

Da die Abscheidung bei niedrigeren Temperaturen erfolgt, haben die Atome weniger Energie, um sich in einem perfekten, dichten Kristallgitter anzuordnen.

Dies führt oft zu amorphen oder weniger kristallinen Filmen, die weicher sind und eine geringere Verschleißfestigkeit aufweisen als ihre Hochtemperatur-CVD-Pendants, wie z. B. Siliziumkarbid oder diamantähnlicher Kohlenstoff.

Variable Barriereleistung

Obwohl PECVD ausgezeichnete nanodünne Barrierefilme erzeugen kann, hängt deren ultimative Leistung stark von den Prozessparametern ab.

Die geringere Abscheidungsenergie kann zu Filmen führen, die weniger dicht sind und mehr Nadellöcher enthalten als die hochwertigsten CVD-Filme. Dies kann ihre Wirksamkeit als Barriere gegen Gase oder Flüssigkeiten in anspruchsvollen Anwendungen beeinträchtigen.

Potenzial für chemische Verunreinigungen

Der Plasma-Prozess kann unerwünschte Elemente in den Film einbringen. Beispielsweise kann sich bei der Abscheidung von Siliziumnitrid (SiNx) oder Siliziumdioxid (SiO2) eine erhebliche Menge an Wasserstoff aus den Präkursorgasen im Film ansammeln.

Diese Verunreinigungen können die elektrischen Eigenschaften, die optische Transparenz und die Langzeitstabilität des Films negativ beeinflussen. Hochtemperatur-CVD-Prozesse sind effektiver darin, solche Verunreinigungen auszutreiben.

Die Kompromisse verstehen: Wann CVD hervorragend ist

Die Anerkennung der Einschränkungen von PECVD unterstreicht die Szenarien, in denen die traditionelle CVD die überlegene Wahl bleibt, vorausgesetzt, das Substrat verträgt die Bedingungen.

Für maximale Reinheit und Kristallinität

Wenn das Hauptziel darin besteht, einen Film mit der höchstmöglichen Dichte, Reinheit oder einer bestimmten Kristallstruktur zu erzeugen, ist die hohe thermische Energie von CVD oft notwendig. Die Hitze liefert die Energie, die erforderlich ist, damit Atome ihren energieärmsten Zustand in einem nahezu perfekten Gitter erreichen.

Für ultimative Härte und Haltbarkeit

Für Anwendungen, die extreme Härte und Verschleißfestigkeit erfordern, wie z. B. Schneidwerkzeuge oder Industrieoberflächen, wird Hochtemperatur-CVD eingesetzt, um Materialien wie Diamant, Siliziumkarbid (SiC) oder Titannitrid (TiN) abzuscheiden. PECVD kann in der Regel nicht das gleiche Maß an Härte erreichen.

Wenn Plasmainduzierte Schäden vermieden werden sollen

Die energiereichen Ionen in einer Plasmaumgebung können empfindliche Substrate, insbesondere in der Mikroelektronik, physisch oder elektrisch schädigen. Die traditionelle CVD, der dieser Ionenbeschuss fehlt, kann eine sanftere Methode zur Abscheidung von Filmen auf empfindlichen Bauteilstrukturen sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen PECVD und CVD ist keine Frage dessen, was insgesamt „besser“ ist, sondern welches das richtige Werkzeug für Ihr spezifisches technisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Substrate liegt: PECVD ist die eindeutige Wahl, da es Kunststoffe, Polymere und komplexe elektronische Baugruppen vor thermischer Beschädigung schützt.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit, Dichte und Härte liegt: Traditionelle CVD ist oft überlegen, vorausgesetzt, das Substrat hält der erforderlichen intensiven Hitze stand.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigeren Kosten für vielseitige Beschichtungen liegt: PECVD bietet häufig einen Vorteil aufgrund schnellerer Abscheidungsraten, geringerem Energieverbrauch und der Möglichkeit, die Filmeigenschaften anzupassen.

Letztendlich wird Ihre Wahl dadurch bestimmt, wie Sie das thermische Budget Ihres Substrats gegen die erforderliche Leistung des fertigen Films abwägen.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung | Auswirkung auf die Filmeigenschaften |

|---|---|---|

| Weichere Filme | Niedrigere Temperatur führt zu amorphen oder weniger kristallinen Strukturen. | Reduzierte Härte und Verschleißfestigkeit. |

| Variable Barriereleistung | Weniger dichte Filme mit potenziellen Nadellöchern. | Beeinträchtigte Gas-/Flüssigkeitsbarrierewirksamkeit. |

| Chemische Verunreinigungen | Plasma kann Elemente wie Wasserstoff im Film einfangen. | Schlechtere elektrische Eigenschaften und Stabilität. |

| Plasmainduzierte Schäden | Hochenergetische Ionen können empfindliche Substrate beschädigen. | Risiko physischer oder elektrischer Schäden in der Mikroelektronik. |

Haben Sie Schwierigkeiten mit PECVD-Einschränkungen in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, um Ihnen zu helfen, überlegene Filmpurheit, Dichte und Haltbarkeit zu erreichen. Mit unseren tiefgreifenden Anpassungsmöglichkeiten stellen wir Lösungen für vielfältige Labore zusammen – egal, ob Sie mit empfindlichen Materialien arbeiten oder maximale Leistung benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen Ihre einzigartigen experimentellen Anforderungen erfüllen und Ihre Forschungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor