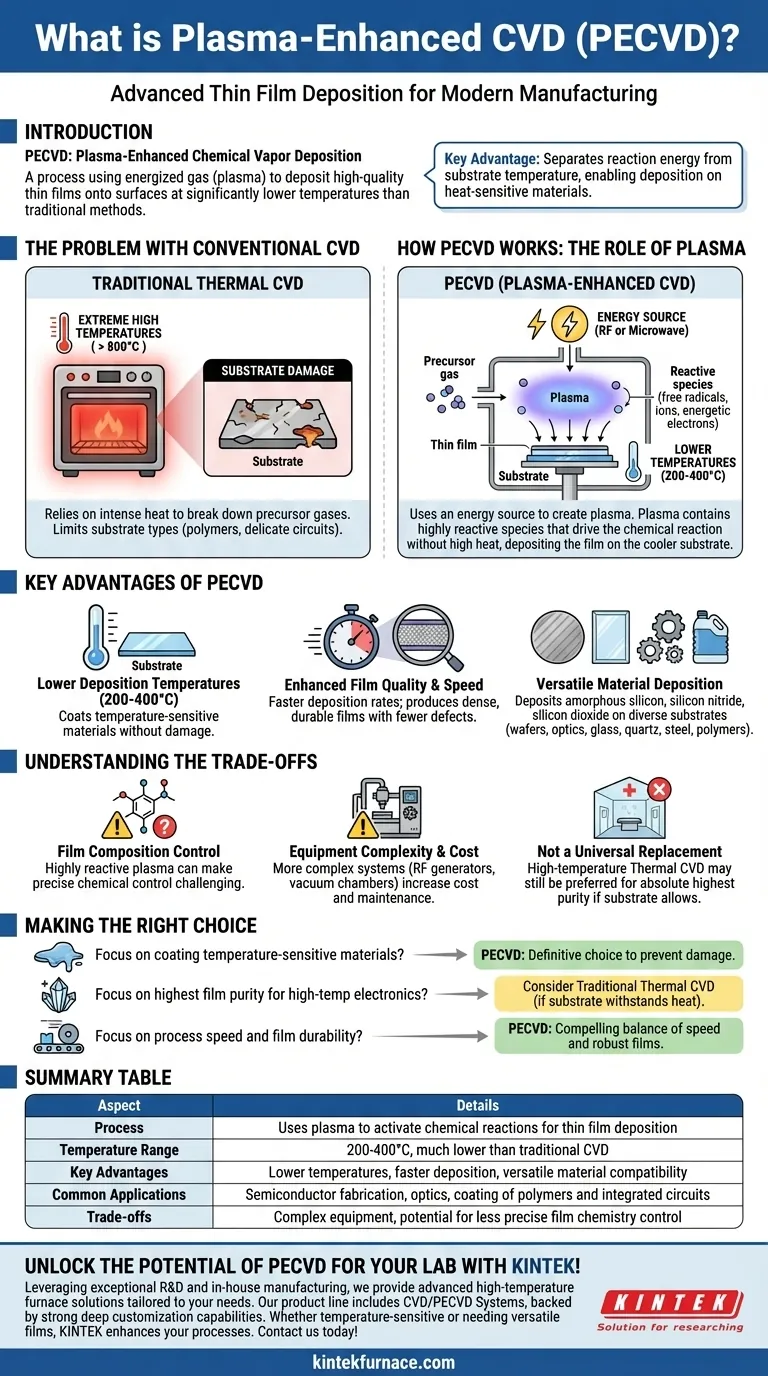

In der Welt der fortschrittlichen Materialien und der Mikrofertigung ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Verfahren zur Abscheidung hochwertiger dünner Schichten auf einer Oberfläche. Im Gegensatz zur herkömmlichen Chemical Vapor Deposition (CVD), die auf intensive Hitze angewiesen ist, nutzt PECVD ein energetisiertes Gas oder Plasma, um die chemischen Reaktionen anzutreiben. Dieser grundlegende Unterschied ermöglicht es, dass das Verfahren bei viel niedrigeren Temperaturen abläuft, was es zu einem kritischen Werkzeug für die moderne Fertigung macht.

Der zentrale Vorteil von PECVD liegt in seiner Fähigkeit, die Reaktionsenergie von der Substrattemperatur zu trennen. Durch die Verwendung von Plasma zur Aktivierung von Vorläufergasen wird die Abscheidung von widerstandsfähigen, hochwertigen Dünnschichten auf Materialien ermöglicht, die die für die herkömmliche CVD erforderliche extreme Hitze nicht vertragen.

Das Problem bei der herkömmlichen Abscheidung

Um zu verstehen, warum PECVD so wichtig ist, müssen wir uns zunächst die Einschränkungen seines Vorgängers, der traditionellen thermischen CVD, ansehen.

Die Anforderung hoher Temperaturen

Standard-CVD funktioniert wie ein Ofen. Sie beruht ausschließlich auf sehr hoher thermischer Energie, um chemische Vorläufergase aufzuspalten. Das Substrat selbst muss auf extreme Temperaturen erhitzt werden, damit diese Gase reagieren und einen Film auf seiner Oberfläche bilden.

Die Substratbeschränkung

Diese Abhängigkeit von Wärme schränkt die Arten von Materialien, die beschichtet werden können, stark ein. Viele Polymere, Kunststoffe und integrierte Schaltkreise mit empfindlichen Komponenten würden durch die für die thermische CVD erforderlichen Temperaturen beschädigt oder zerstört werden.

Wie PECVD funktioniert: Die Rolle des Plasmas

PECVD überwindet die Temperaturschwelle, indem es eine andere Art von Energie in das System einführt. Es verändert grundlegend, wie die Reaktion angetrieben wird.

Erzeugung des Plasmas

In der PECVD-Vakuumkammer wird eine Energiequelle – typischerweise ein Hochfrequenz- (HF) oder Mikrowellenfeld – verwendet, um die Vorläufergase zu zünden. Diese Energie wandelt das Gas in ein Plasma um.

Was ist Plasma in diesem Zusammenhang?

Bei diesem Verfahren ist Plasma nicht einfach nur ein heißes Gas. Es ist ein hochgradig energetischer Aggregatzustand, der eine Mischung aus Ionen, Elektronen und, was am wichtigsten ist, hoch reaktiven freien Radikalen enthält. Diese Teilchen sind chemisch aktiv, ohne dass hohe Temperaturen erforderlich sind.

Antrieb der Reaktion durch Energie, nicht durch Hitze

Es sind die energetischen Elektronen und reaktiven Radikale im Plasma, die die Moleküle des Vorläufergases aufspalten. Diese neu gebildeten, reaktiven chemischen Spezies lagern sich dann auf dem viel kühleren Substrat ab und bauen die gewünschte Dünnschicht Schicht für Schicht auf. Das Plasma liefert die Energie, nicht die Hitze des Substrats.

Wesentliche Vorteile des PECVD-Verfahrens

Dieser einzigartige Mechanismus bietet mehrere deutliche Vorteile, die für die Halbleiterfertigung, Optik und andere fortgeschrittene Bereiche von entscheidender Bedeutung sind.

Niedrigere Abscheidungstemperaturen

Dies ist der Hauptvorteil. PECVD-Prozesse laufen oft bei Temperaturen zwischen 200 und 400 °C ab, was eine drastische Reduzierung im Vergleich zur thermischen CVD darstellt. Dadurch wird es möglich, temperatursensible Materialien zu beschichten, ohne sie zu beschädigen.

Verbesserte Filmqualität und Geschwindigkeit

Die energiereiche Plasmaumgebung führt oft zu schnelleren Abscheidungsraten als bei Niedertemperatur-Thermalverfahren. Die resultierenden Filme sind in der Regel sehr dicht, widerstandsfähig und weisen weniger Defekte wie Pinholes auf.

Vielseitige Materialabscheidung

PECVD wird zur Abscheidung einer breiten Palette wichtiger Materialien eingesetzt, darunter amorpher Silizium, Siliziumnitrid und Siliziumdioxid. Es kann auf vielfältige Substrate wie Siliziumwafer, optisches Glas, Quarz und sogar Edelstahl aufgebracht werden.

Die Abwägungen verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Eine objektive technische Bewertung erfordert die Anerkennung seiner Kompromisse.

Kontrolle der Filmzusammensetzung

Die hochreaktive und komplexe Natur des Plasmas kann es manchmal schwieriger machen, die endgültige Filmchemie (Stöchiometrie) präzise zu steuern. Beispielsweise können sich in den Filmen manchmal Atome aus den Vorläufergasen, wie Wasserstoff, einlagern, was für bestimmte elektronische Anwendungen unerwünscht sein kann.

Komplexität und Kosten der Ausrüstung

Ein PECVD-System ist komplexer als ein einfacher thermischer CVD-Ofen. Die Notwendigkeit von HF- oder Mikrowellengeneratoren, Anpassungsnetzwerken und einem fortschrittlichen Kammerdesign erhöht die Kosten und den Wartungsaufwand der Anlage.

Kein universeller Ersatz

Für Anwendungen, bei denen die absolut höchste Filmreinheit die einzige Priorität ist und das Substrat die Hitze verträgt, kann die Hochtemperatur-Thermische-CVD immer noch die bevorzugte Methode sein. Die Wahl hängt immer von den spezifischen Anforderungen des Endprodukts ab.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für die Verwendung von PECVD sollte von den spezifischen Einschränkungen und den gewünschten Ergebnissen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Materialien liegt: PECVD ist die definitive Wahl, da sein Niedertemperaturverfahren eine Beschädigung des Substrats verhindert und gleichzeitig einen hochwertigen Film gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit für Hochtemperaturelektronik liegt: Sie müssen möglicherweise die herkömmliche thermische CVD evaluieren, vorausgesetzt, Ihr Substrat hält der intensiven Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit und der Haltbarkeit des Films auf verschiedenen Substraten liegt: PECVD bietet eine überzeugende Balance aus schnelleren Abscheidungsraten und robusten, dichten Filmeigenschaften, die für eine Vielzahl von Anwendungen geeignet sind.

Letztendlich ermöglicht Ihnen das Verständnis, dass PECVD Plasma zur Ersetzung von Hitze nutzt, die Auswahl des effektivsten Werkzeugs für Ihre Herausforderung in der Materialfertigung.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Verfahren | Verwendet Plasma zur Aktivierung chemischer Reaktionen für die Dünnschichtabscheidung |

| Temperaturbereich | 200–400 °C, viel niedriger als bei herkömmlicher CVD |

| Wesentliche Vorteile | Niedrigere Temperaturen, schnellere Abscheidung, vielseitige Materialverträglichkeit |

| Häufige Anwendungen | Halbleiterfertigung, Optik, Beschichtung von Polymeren und integrierten Schaltkreisen |

| Abwägungen | Komplexe Ausrüstung, potenzielle geringere Präzision bei der Filmchemiekontrolle |

Schöpfen Sie das Potenzial von PECVD für Ihr Labor mit KINTEK aus! Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit temperatursensiblen Materialien arbeiten oder vielseitige, widerstandsfähige Dünnschichten benötigen, KINTEK verfügt über die Expertise und Technologie, um Ihre Prozesse zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovations- und Effizienzziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions