Im Wesentlichen funktioniert die Plasma-Enhanced Chemical Vapor Deposition (PECVD), indem ein energetisiertes Plasma verwendet wird, um Vorläufergase in reaktive Spezies zu zerlegen. Diese Spezies lagern sich dann auf einem beheizten Substrat ab und bilden einen festen, hochwertigen Dünnfilm. Im Gegensatz zu rein thermischen Methoden ermöglicht diese Plasmaenergie, dass der Prozess bei viel niedrigeren Temperaturen abläuft, was entscheidend ist, um moderne Halbleiterbauelemente herzustellen, ohne deren empfindliche Strukturen zu beschädigen.

Der grundlegende Vorteil von PECVD ist seine Fähigkeit, Plasmaenergie durch extreme Hitze zu ersetzen. Dies löst das kritische Fertigungsproblem der Abscheidung wesentlicher isolierender und schützender Schichten auf einem Halbleiterwafer, nachdem temperaturempfindliche Komponenten wie Transistoren bereits gebaut wurden.

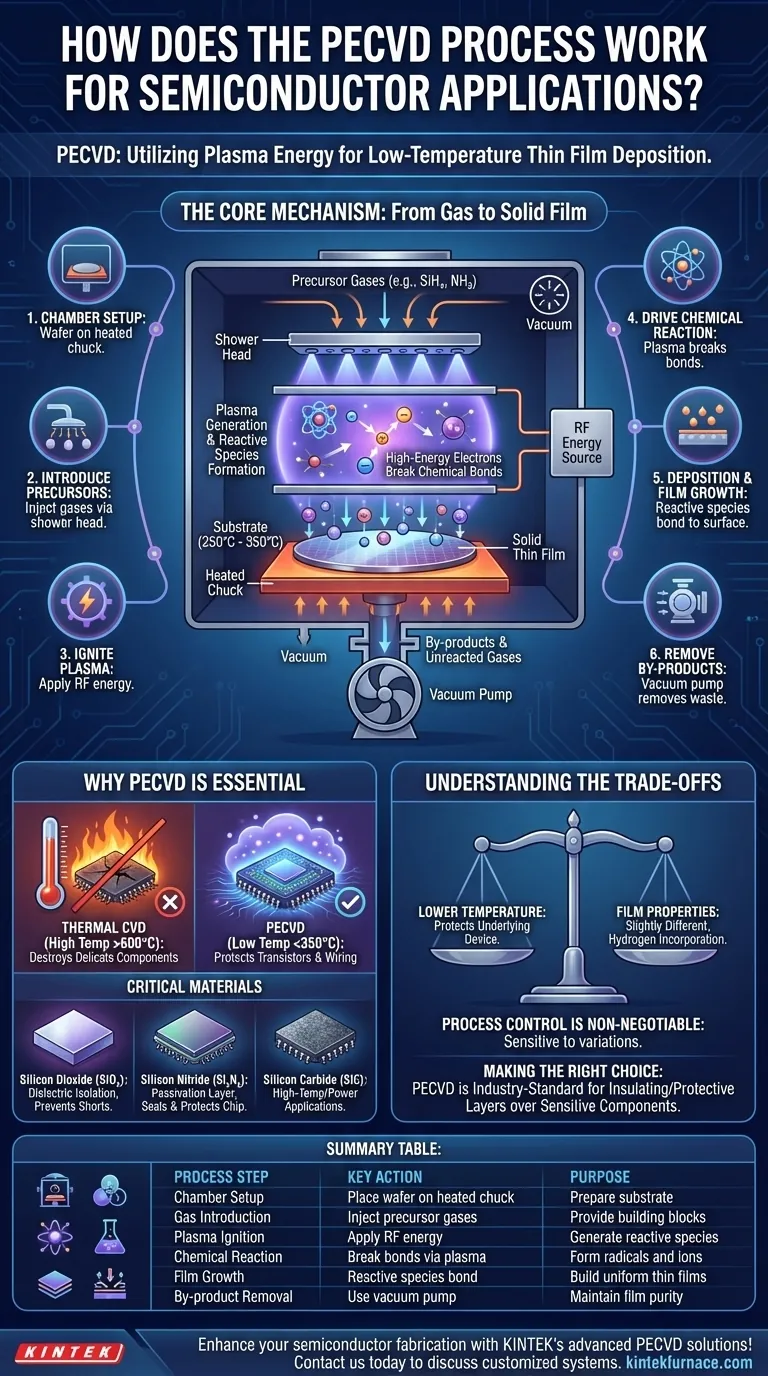

Der Kernmechanismus: Vom Gas zum Festfilm

Um PECVD zu verstehen, stellt man es sich am besten als eine präzise, schrittweise Montagelinie vor, die auf atomarer Ebene in einer Vakuumkammer arbeitet.

Vorbereitung der Kammer

Der Prozess beginnt damit, dass ein Halbleiterwafer (das Substrat) auf ein beheiztes Chuck gelegt wird, typischerweise zwischen 250 °C und 350 °C. Diese gesamte Anordnung ist in einer Vakuumkammer untergebracht, die sich zwischen zwei parallelen Elektroden befindet.

Einführung der Präkursoren

Eine sorgfältig kontrollierte Mischung von Vorläufergasen wird in die Kammer geleitet, oft über einen "Duschkopf" für eine gleichmäßige Verteilung. Diese Gase sind die chemischen Bausteine für den endgültigen Film, wie z.B. Silan (SiH₄) und Ammoniak (NH₃) zur Erzeugung von Siliziumnitrid.

Zündung des Plasmas

Ein starkes, hochfrequentes elektrisches Feld (RF-Energie) wird über die Elektroden angelegt. Diese Energie trennt Elektronen von den Gasmolekülen und erzeugt Plasma – einen hochreaktiven, glühenden Materiezustand, der aus Ionen, Elektronen und neutralen Spezies besteht.

Antrieb der chemischen Reaktion

Im Plasma kollidieren hochenergetische Elektronen mit den Vorläufergasmolekülen. Diese Kollisionen haben genügend Energie, um die chemischen Bindungen der Vorläufer aufzubrechen und eine "Suppe" aus hochreaktiven chemischen Fragmenten (Radikale und Ionen) zu erzeugen. Dieser Schritt wird durch Plasmaenergie angetrieben, nicht nur durch Wärmeenergie.

Abscheidung und Filmwachstum

Diese reaktiven Spezies werden zur Oberfläche des beheizten Wafers gezogen. Dort binden sie sich an die Oberfläche und aneinander und bauen allmählich einen festen, gleichmäßigen Dünnfilm auf, Schicht für Schicht auf atomarer Ebene.

Entfernung von Nebenprodukten

Während des gesamten Prozesses entfernt eine Vakuumpumpe kontinuierlich unreagierte Gase und chemische Nebenprodukte aus der Kammer, um die Reinheit und Qualität des sich abscheidenden Films zu gewährleisten.

Warum PECVD für moderne Halbleiter unerlässlich ist

Der wahre Wert von PECVD liegt in den Problemen, die es bei der komplexen Herstellung eines integrierten Schaltkreises löst.

Der Niedrigtemperaturvorteil

Herkömmliche Chemical Vapor Deposition (CVD) erfordert sehr hohe Temperaturen (oft >600 °C), um Vorläufergase thermisch abzubauen. Solche Temperaturen würden die bereits auf einem Wafer gefertigten Transistoren und empfindlichen Metallverdrahtungen zerstören oder verändern. Der Niedrigtemperatur-Charakter von PECVD macht es zur bevorzugten Methode für Abscheidungsschritte, die später im Fertigungsfluss erfolgen.

Kritische Materialien und ihre Rollen

PECVD wird zur Abscheidung verschiedener Filme verwendet, die für die Funktion und Zuverlässigkeit eines Chips von grundlegender Bedeutung sind.

- Siliziumdioxid (SiO₂): Wird als Dielektrikum verwendet, um verschiedene leitfähige Schichten elektrisch zu isolieren und Kurzschlüsse zu verhindern.

- Siliziumnitrid (Si₃N₄): Dient als robuste Passivierungsschicht, die eine abschließende Schutzbarriere bildet, die den Chip vor Feuchtigkeit, mobilen Ionen und physischen Schäden schützt. Dies verbessert die Gerätestabilität und Lebensdauer erheblich.

- Siliziumkarbid (SiC): Wird aufgrund seiner hervorragenden thermischen und chemischen Stabilität in Hochtemperatur- oder Hochleistungsgeräten eingesetzt.

Die Kompromisse verstehen

Obwohl PECVD unverzichtbar ist, ist es ein Prozess kontrollierter Kompromisse. Das Verständnis dieser Kompromisse ist der Schlüssel zu seiner erfolgreichen Implementierung.

Qualität vs. Temperatur

Das entscheidende Merkmal von PECVD ist sein Niedertemperaturbetrieb. Filme, die bei höheren Temperaturen durch thermische Prozesse abgeschieden werden, weisen jedoch oft überlegene Eigenschaften auf, wie z. B. eine höhere Dichte und einen geringeren Wasserstoffgehalt. Die Wahl von PECVD ist ein expliziter Kompromiss: Die Akzeptanz leicht unterschiedlicher Filmeigenschaften, um eine Beschädigung des darunterliegenden Bauteils zu vermeiden.

Kontrolle ist nicht verhandelbar

Die endgültigen Eigenschaften des Films – wie seine Dichte, Spannung und elektrischen Eigenschaften – sind äußerst empfindlich gegenüber Prozessparametern. Kleine Abweichungen in Temperatur, Druck, Gasflussraten oder RF-Leistung können das Ergebnis erheblich verändern und erfordern eine extrem strenge Prozesskontrolle.

Einbau von Wasserstoff

Da viele Vorläufer (wie Silan) auf Wasserstoff basieren, enthalten PECVD-Filme zwangsläufig einige Wasserstoffatome. Obwohl oft beherrschbar, kann dieser Wasserstoff die elektrischen Eigenschaften und die Langzeitstabilität des Films beeinflussen, ein Faktor, den Ingenieure bei ihrem Gerätedesign berücksichtigen müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig davon ab, wann sie in der Fertigungssequenz eingesetzt wird und welche Hauptfunktion sie hat.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Grundschicht früh im Prozess (bevor Transistoren existieren) liegt: Sie könnten einen Hochtemperatur-CVD-Prozess in Betracht ziehen, um die höchstmögliche Filmqualität und -dichte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer isolierenden oder schützenden Schicht über bestehenden, empfindlichen Komponenten liegt: PECVD ist aufgrund seines Niedertemperaturprofils der Industriestandard und oft die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung spezialisierter optischer oder mechanischer Filme (z. B. für LEDs oder MEMS) liegt: PECVD bietet die Vielseitigkeit, Filmeigenschaften wie Brechungsindex und mechanische Spannung durch Anpassen der zahlreichen Prozessparameter einzustellen.

Letztendlich ist PECVD eine Eckpfeilertechnologie, die die zuverlässige, hochvolumige Produktion der komplexen, vielschichtigen Geräte ermöglicht, die unsere Welt antreiben.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Kammereinrichtung | Wafer auf beheiztes Chuck im Vakuum legen | Substrat für die Abscheidung vorbereiten |

| Gaseinleitung | Vorläufergase (z.B. SiH₄, NH₃) injizieren | Chemische Bausteine bereitstellen |

| Plasma-Zündung | HF-Energie zur Plasmaerzeugung anlegen | Reaktive Spezies bei niedrigen Temperaturen erzeugen |

| Chemische Reaktion | Bindungen in Gasen durch Plasmakollisionen aufbrechen | Radikale und Ionen für die Abscheidung bilden |

| Filmwachstum | Reaktive Spezies binden an das beheizte Substrat | Gleichmäßige feste Dünnschichten aufbauen |

| Entfernung von Nebenprodukten | Vakuumpumpe verwenden, um Abgase zu extrahieren | Filmreinheit und -qualität erhalten |

Verbessern Sie Ihre Halbleiterfertigung mit KINTEK's fortschrittlichen PECVD-Lösungen! Durch herausragende Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Expertise gewährleistet eine präzise Abscheidung bei niedriger Temperatur für überragende Geräteleistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihren Prozess optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen