Der entscheidende Vorteil von PECVD ist seine Fähigkeit, hochwertige Dünnschichten bei deutlich niedrigeren Temperaturen abzuscheiden als traditionelle chemische Gasphasenabscheidungsverfahren (CVD). Dies wird erreicht, indem Plasma zur Energetisierung der Prekursor-Gase verwendet wird, wodurch die hohe thermische Energie, die in konventionellen Prozessen erforderlich ist, ersetzt wird. Dieser grundlegende Unterschied eröffnet Möglichkeiten, die für die moderne Fertigung, insbesondere in der Elektronik und Materialwissenschaft, entscheidend sind.

PECVD überwindet die primäre Einschränkung der traditionellen CVD – hohe Hitze. Durch die Verwendung von Plasma anstelle von thermischer Energie, um chemische Reaktionen anzutreiben, ermöglicht es die Beschichtung temperaturempfindlicher Materialien, die sonst beschädigt oder zerstört würden, wodurch der Anwendungsbereich der Herstellung dramatisch erweitert wird.

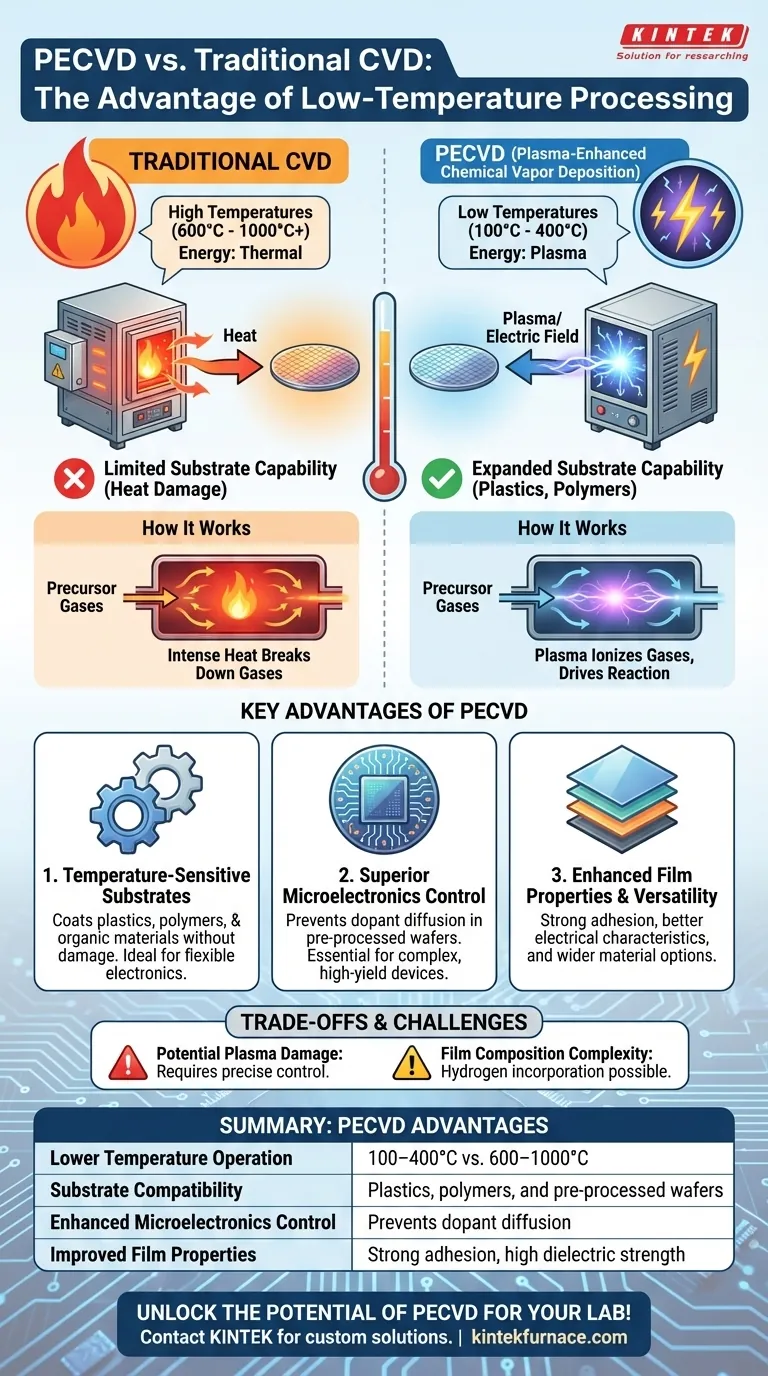

Der grundlegende Unterschied: Plasma vs. thermische Energie

Um die Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) zu verstehen, müssen wir zunächst unterscheiden, wie sie im Vergleich zu ihrem traditionellen thermischen Gegenstück funktioniert. Der Kernunterschied liegt in der Energiequelle, die zur Initiierung der Filmbildungsreaktion verwendet wird.

Wie traditionelle CVD funktioniert

Traditionelle thermische CVD basiert rein auf hohen Temperaturen, die oft zwischen 600 °C und über 1000 °C liegen, um die notwendige Aktivierungsenergie bereitzustellen.

Prekursor-Gase werden in einen Heißwandreaktor eingebracht, wo die intensive Hitze sie zerlegt. Die resultierenden reaktiven Spezies lagern sich dann auf dem Substrat ab, um die gewünschte Dünnschicht zu bilden.

Wie PECVD das Spiel verändert

PECVD arbeitet bei viel niedrigeren Temperaturen, typischerweise zwischen 100 °C und 400 °C. Anstelle von Wärme verwendet es ein elektrisches Feld, um die Prekursor-Gase zu ionisieren und ein Plasma zu erzeugen.

Dieses Plasma ist ein hochenergetischer Materiezustand, der eine dichte Mischung aus Ionen, Elektronen und reaktiven freien Radikalen enthält. Diese Spezies sind chemisch reaktiv genug, um beim Kontakt mit dem Substrat einen hochwertigen Film zu bilden, ohne einen hohen thermischen Energiebedarf zu benötigen.

Hauptvorteile der Niedertemperaturverarbeitung

Die Fähigkeit, bei niedrigen Temperaturen zu arbeiten, ist nicht nur eine inkrementelle Verbesserung; es ist eine transformative Fähigkeit, die mehrere entscheidende Vorteile bietet.

Kompatibilität mit temperaturempfindlichen Substraten

Dies ist der direkteste und wirkungsvollste Vorteil. Viele fortgeschrittene Materialien können den hohen Temperaturen der traditionellen CVD nicht standhalten.

PECVD ermöglicht die Abscheidung von Schichten auf Substraten wie Kunststoffen, Polymeren und organischen Materialien. Diese Fähigkeit ist unerlässlich für Anwendungen wie flexible Elektronik, Schutzbeschichtungen auf Konsumgütern und biomedizinische Geräte.

Überlegene Kontrolle in der Mikroelektronik

In der Halbleiterfertigung enthalten Wafer bereits komplizierte, mehrschichtige Schaltungen. Das Aussetzen hoher Temperaturen kann dazu führen, dass zuvor implantierte Dotierstoffe diffundieren oder sich von ihren vorgesehenen Positionen bewegen.

Diese Diffusion verwischt die Grenzen nanoskaliger Komponenten und beeinträchtigt die Geräteleistung und den Ertrag. Das geringe thermische Budget von PECVD verhindert diese unerwünschte Dotierstoffbewegung, was es für die Herstellung kleinerer, schnellerer und komplexerer integrierter Schaltkreise in der modernen Elektronik unverzichtbar macht.

Verbesserte Filmeigenschaften und Vielseitigkeit

Die Plasmaumgebung ermöglicht die Abscheidung einer breiteren Palette von Materialien im Vergleich zu vielen thermischen CVD-Prozessen.

Darüber hinaus weisen die Schichten oft hervorragende Eigenschaften auf, wie z.B. eine starke Substrathaftung und gute elektrische Eigenschaften (z.B. hohe Dielektrizitätsfestigkeit). Die geringere thermische Belastung während der Abscheidung trägt zu stabileren und haltbareren Schichten bei.

Verständnis der Kompromisse

Obwohl PECVD leistungsfähig ist, ist es keine Universallösung. Eine objektive Bewertung erfordert die Anerkennung seiner spezifischen Herausforderungen.

Potenzial für plasmabedingte Schäden

Die hochenergetischen Ionen im Plasma, obwohl nützlich zum Antreiben von Reaktionen, können auch das Substrat und den wachsenden Film physikalisch bombardieren. Wenn dies nicht präzise kontrolliert wird, können Defekte oder Oberflächenschäden entstehen, die die Leistung des Materials beeinträchtigen.

Komplexität der Filmzusammensetzung

PECVD-Prozesse verwenden oft Prekursor-Gase, die Wasserstoff enthalten (z.B. Silan, SiH₄). Es ist üblich, dass ein Teil des Wasserstoffs in den fertigen Film eingebaut wird, was dessen optische, elektrische und mechanische Eigenschaften verändern kann. Dies erfordert eine sorgfältige Prozessabstimmung.

Geräte- und Prozesskomplexität

Ein PECVD-System ist von Natur aus komplexer als ein einfacher thermischer CVD-Reaktor. Es erfordert zusätzliche Komponenten wie RF- oder Mikrowellengeneratoren, Impedanzanpassungsnetzwerke und ausgeklügelte Vakuumsysteme, was zu höheren Investitionskosten und einem komplizierteren zu steuernden Prozess führen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Stärken der Technologie auf Ihre spezifische Anwendung und Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die definitive Wahl, um mit Kunststoffen, Polymeren oder vorbearbeiteten Wafern zu arbeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Halbleiter liegt: PECVD bietet das wesentliche geringe thermische Budget, um Dotierstoffdiffusion zu verhindern und die Integrität nanoskaliger Geräte zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einfacher, robuster Schichten auf hitzetoleranten Substraten liegt: Traditionelle thermische CVD kann eine einfachere und kostengünstigere Methode sein, wenn das Material der Hitze standhalten kann.

Durch das Verständnis des grundlegenden Kompromisses zwischen thermischer und Plasmaenergie können Sie die Abscheidungstechnologie, die Ihren Materialbeschränkungen und Leistungszielen entspricht, sicher auswählen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Niedertemperaturbetrieb | Scheidet Filme bei 100–400 °C ab, im Vergleich zu 600–1000 °C bei CVD, ermöglicht die Verwendung mit hitzeempfindlichen Materialien. |

| Substratkompatibilität | Ermöglicht die Beschichtung von Kunststoffen, Polymeren und vorbearbeiteten Wafern ohne Beschädigung. |

| Verbesserte Mikroelektronik-Kontrolle | Verhindert die Dotierstoffdiffusion in Halbleitern, wodurch die Geräteintegrität und -leistung erhalten bleiben. |

| Verbesserte Filmeigenschaften | Bietet starke Haftung, hohe Dielektrizitätsfestigkeit und Vielseitigkeit bei der Materialabscheidung. |

Erschließen Sie das Potenzial von PECVD für Ihr Labor! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen Ihre Dünnschichtabscheidungsprozesse verbessern und Innovationen in Ihren Projekten vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten