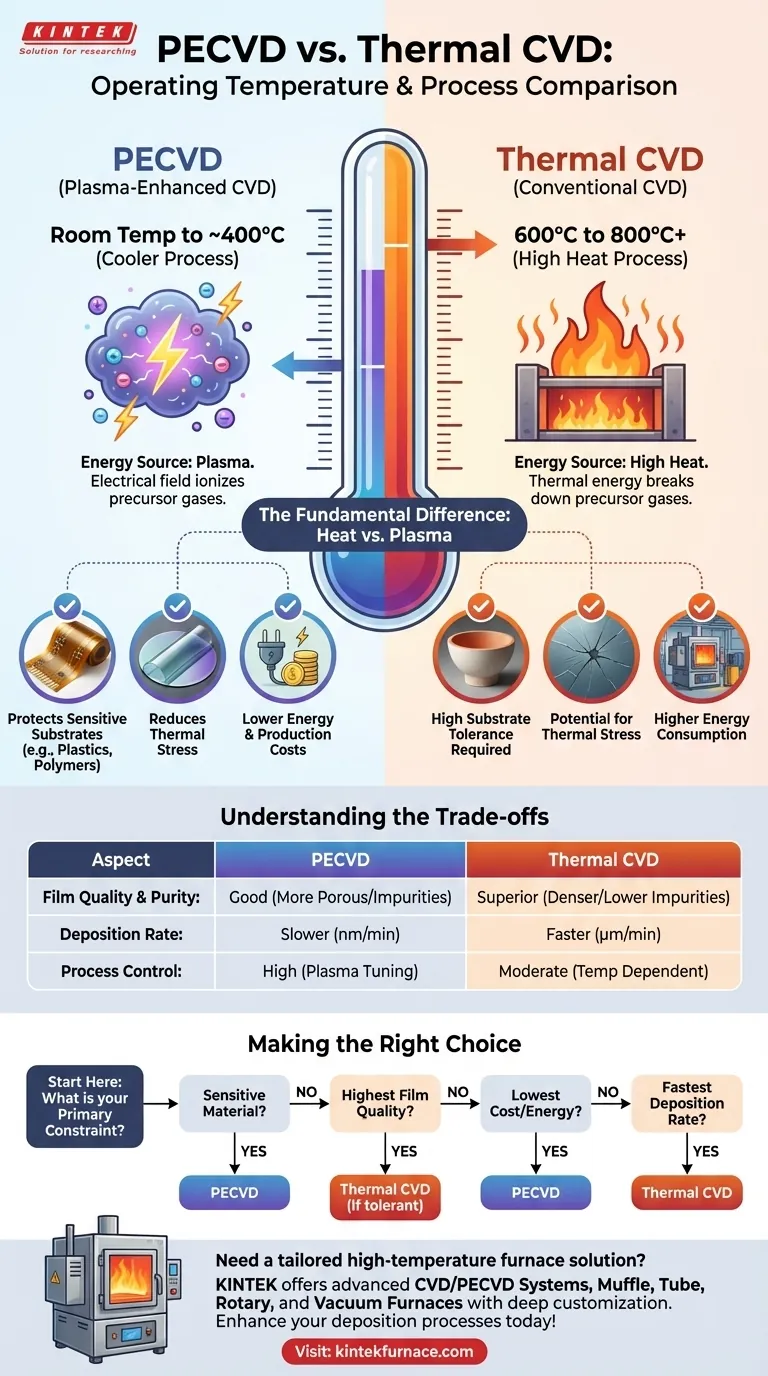

Kurz gesagt: Die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) arbeitet bei deutlich niedrigeren Temperaturen als die konventionelle thermische chemische Gasphasenabscheidung (CVD). PECVD-Prozesse laufen typischerweise von Raumtemperatur bis etwa 400 °C, während thermisches CVD viel höhere Temperaturen erfordert, oft zwischen 600 °C und 800 °C und manchmal sogar noch höher.

Der Kernunterschied liegt in der Energiequelle. Thermisches CVD verlässt sich ausschließlich auf hohe Hitze, um chemische Reaktionen auszulösen, während PECVD ein energiereiches Plasma nutzt, um dasselbe Ziel zu erreichen, was die Abscheidung auf temperaturempfindlichen Materialien ermöglicht, die durch thermische Prozesse beschädigt würden.

Der grundlegende Unterschied: Hitze vs. Plasma

Die Betriebstemperatur ist nicht nur ein kleines Detail; sie spiegelt den grundlegenden Mechanismus jeder Abscheidungstechnik wider. Die Wahl zwischen ihnen wird dadurch bestimmt, wie Energie den Ausgangsgasen zugeführt wird.

Wie thermisches CVD funktioniert

Thermische CVD ist konzeptionell einfach. Es verwendet hohe Temperaturen, um die thermische Energie bereitzustellen, die erforderlich ist, um Ausgangsgase zu zersetzen und die chemischen Reaktionen anzutreiben, die einen dünnen Film auf einem Substrat abscheiden.

Dieser Prozess erfordert typischerweise Substrattemperaturen zwischen 600 °C und 800 °C und manchmal viel höher, um die notwendige Reaktionskinetik zu erreichen. Die Hitze ist der alleinige Katalysator für die Abscheidung.

Wie PECVD funktioniert

PECVD führt eine entscheidende Alternative ein: Plasma. Anstatt sich auf Hitze zu verlassen, wird ein elektrisches Feld verwendet, um die Ausgangsgase zu ionisieren und ein Plasma zu erzeugen, das mit energiereichen Elektronen, Ionen und freien Radikalen gefüllt ist.

Diese angeregten Teilchen kollidieren mit Gasmolekülen, brechen chemische Bindungen auf und ermöglichen es den Abscheidungsreaktionen, bei viel niedrigeren Substrattemperaturen abzulaufen. Dadurch kann PECVD in einem Bereich von Raumtemperatur bis etwa 350–400 °C arbeiten.

Warum niedrige Temperatur wichtig ist

Die Fähigkeit von PECVD, bei niedrigeren Temperaturen zu arbeiten, ist sein Hauptvorteil und eröffnet eine Reihe von Anwendungen, die für thermisches CVD unmöglich sind.

Schutz temperaturempfindlicher Substrate

Der bedeutendste Vorteil ist die Kompatibilität mit temperaturempfindlichen Substraten. Materialien wie Kunststoffe, Polymere oder Geräte mit vorhandenen Metallschichten können der extremen Hitze des thermischen CVD nicht standhalten. PECVD ermöglicht die Beschichtung dieser Materialien, ohne Schmelzen, Zersetzung oder Beschädigung zu verursachen.

Reduzierung thermischer Spannungen

Selbst bei Substraten, die hohen Temperaturen standhalten können, kann die extreme Hitze des thermischen CVD erhebliche thermische Spannungen verursachen. Diese Spannungen können zu Filmrissen, Delaminierung oder Verzug führen, insbesondere beim Abscheiden mehrerer Schichten mit unterschiedlichen Wärmeausdehnungskoeffizienten. Die milderen Temperaturen von PECVD minimieren diese Risiken.

Senkung der Energie- und Produktionskosten

Das Aufheizen einer Reaktionskammer auf 800 °C verbraucht eine erhebliche Menge an Energie. Durch den Betrieb bei niedrigeren Temperaturen sind PECVD-Prozesse von Natur aus energieeffizienter, was langfristig zu erheblichen Senkungen der Produktionskosten führen kann.

Die Kompromisse verstehen

Obwohl eine niedrigere Temperatur ein großer Vorteil ist, ist sie nicht ohne Kompromisse. Die Wahl zwischen PECVD und thermischem CVD beinhaltet das Abwägen von Temperaturbeschränkungen gegenüber Filmqualität und Abscheidungsgeschwindigkeit.

Filmqualität und Reinheit

Höhere Abscheidungstemperaturen führen im Allgemeinen zu höherwertigen Filmen. Die Hitze, die beim thermischen CVD verwendet wird, hilft, dichtere Filme mit geringeren Verunreinigungsmengen (wie Wasserstoff) und besserer struktureller Integrität zu erzeugen.

PECVD-Filme, die bei niedrigeren Temperaturen abgeschieden werden, können manchmal poröser sein, mehr Wasserstoff enthalten und anfälliger für Defekte wie Pinholes sein. Sie können auch schnellere Ätzraten aufweisen, was auf eine weniger dichte Struktur hindeutet.

Abscheidungsrate

Thermische CVD weist oft eine viel höhere Abscheidungsrate auf als PECVD. Es kann Filme mit Geschwindigkeiten von zehn Nanometern bis zu mehreren Mikrometern pro Minute abscheiden.

Im Gegensatz dazu ist PECVD typischerweise ein langsamerer Prozess mit Abscheidungsraten von wenigen bis zu zehn Nanometern pro Minute.

Prozesskontrolle

Die Verwendung von Plasma bei PECVD bietet eine zusätzliche Kontrollebene über die Eigenschaften des Films. Durch die Anpassung der Plasmaleistung, Frequenz und Gasflüsse können Bediener Eigenschaften wie Spannung, Dichte und Brechungsindex unabhängig von der Temperatur feinabstimmen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte auf einem klaren Verständnis der primären Einschränkung Ihres Projekts beruhen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Material liegt: PECVD ist die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmqualität und Reinheit liegt: Thermisches CVD ist oft überlegen, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten und des Energieverbrauchs liegt: Die niedrigeren Temperaturanforderungen von PECVD machen es zur wirtschaftlicheren Option.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit für dicke Filme liegt: Thermisches CVD bietet im Allgemeinen einen deutlichen Vorteil bei der Abscheidungsrate.

Letztendlich erfordert die Auswahl der richtigen Methode die Abwägung der Notwendigkeit einer Niedertemperaturverarbeitung gegenüber der gewünschten Filmqualität und Fertigungseffizienz.

Zusammenfassungstabelle:

| Aspekt | PECVD | Thermische CVD |

|---|---|---|

| Betriebstemperatur | Raumtemp. bis ca. 400°C | 600°C bis 800°C oder höher |

| Energiequelle | Plasma | Hohe Hitze |

| Hauptvorteil | Funktioniert mit temperaturempfindlichen Materialien | Höhere Filmqualität und Reinheit |

| Abscheidungsrate | Langsamer (Nanometer pro Minute) | Schneller (Mikrometer pro Minute) |

| Filmqualität | Kann mehr Defekte aufweisen (z. B. Pinholes) | Dichter, geringere Verunreinigungswerte |

| Idealer Anwendungsfall | Substrate wie Kunststoffe, Polymere | Hitzebeständige Substrate für überlegene Filme |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie CVD/PECVD-Systeme, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Anpassung an Ihre experimentellen Anforderungen, unabhängig davon, ob Sie mit empfindlichen Materialien oder anspruchsvollen hochreinen Filmen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsprozesse verbessern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung