Im Kern beinhaltet der Prozess zur Herstellung von diamantähnlichen Kohlenstoff (DLC)-Beschichtungen mittels Plasma-Enhanced Chemical Vapor Deposition (PECVD) die Verwendung eines angeregten Gases oder Plasmas, um eine Kohlenwasserstoffquelle aufzuspalten. Diese dissoziierten Kohlenstoff- und Wasserstoffatome lagern sich dann auf der Oberfläche eines Bauteils in einer Vakuumkammer ab und bilden einen dünnen, harten und glatten amorphen Film. Die Dicke der Beschichtung ist direkt proportional zur Abscheidungszeit.

Während das Ziel ist, eine Beschichtung mit den Eigenschaften von Diamant zu erzeugen, besteht die Herausforderung darin, dies ohne die extreme Hitze und den Druck zu tun, die für die Bildung von natürlichem Diamant erforderlich sind. PECVD löst dies elegant, indem es ein Niedertemperaturplasma verwendet, um eine einzigartige Kohlenstoffstruktur zu assemblieren, die die Härte von Diamant nachahmt und gleichzeitig überlegene reibungsarme Eigenschaften bietet.

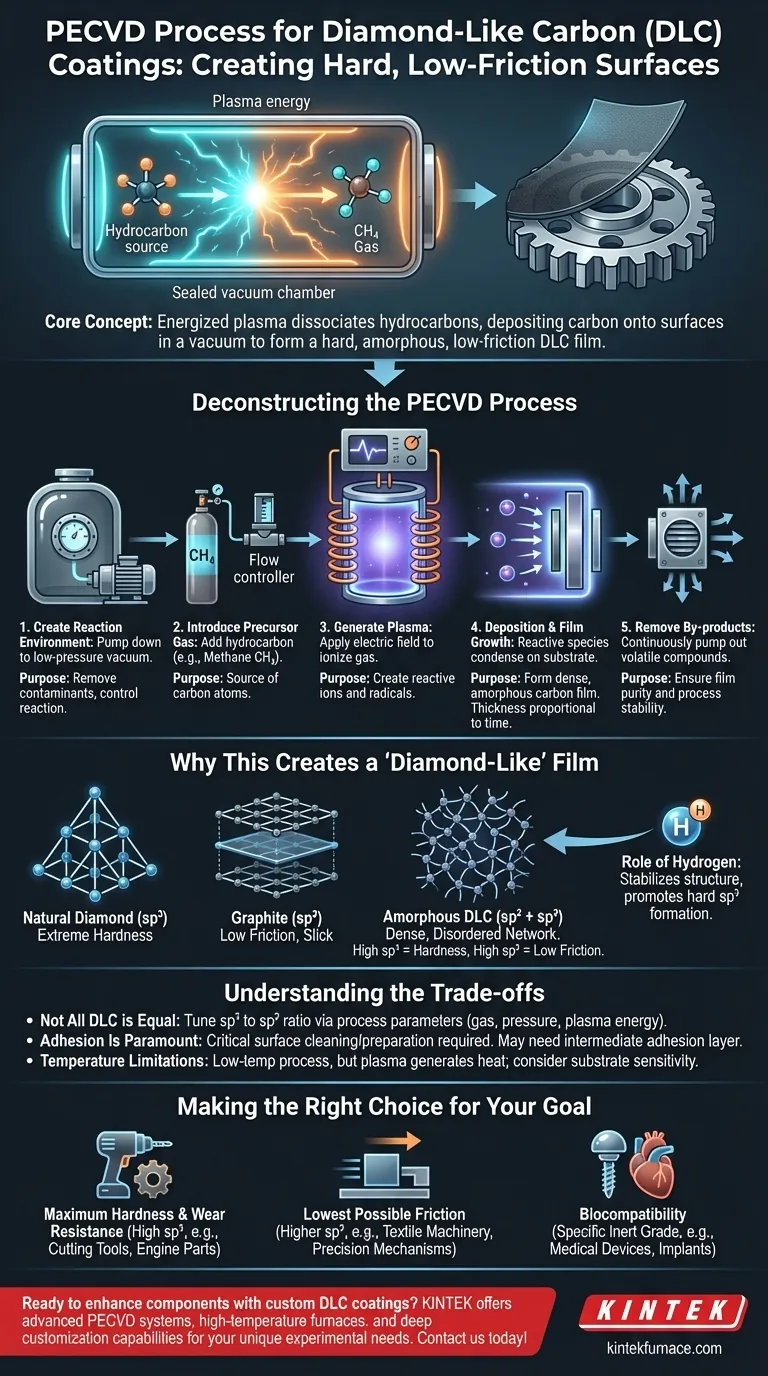

Den PECVD-Prozess für DLC entschlüsseln

Die PECVD-Methode ist eine Abfolge hochkontrollierter Schritte, die in einem spezialisierten Vakuumsystem durchgeführt werden. Jede Phase spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften des DLC-Films.

Schritt 1: Schaffung der Reaktionsumgebung

Der gesamte Prozess beginnt damit, dass die zu beschichtenden Komponenten (die „Substrate“) in eine abgedichtete Reaktionskammer gelegt und diese auf einen niedrigen Druck, fast Vakuumzustand, abgepumpt wird. Dies entfernt Verunreinigungen und ermöglicht eine präzise Kontrolle über die Reaktion.

Schritt 2: Einleitung des Vorläufergases

Sobald das Vakuum hergestellt ist, wird ein spezifisches Kohlenwasserstoffgas in die Kammer geleitet. Methan (CH₄) ist eine gängige Wahl, da es als Quelle für die Kohlenstoffatome dient, die die Beschichtung bilden werden.

Schritt 3: Erzeugung des Plasmas

Ein hochfrequentes elektrisches Feld wird über das Gas in der Kammer angelegt. Dieses starke Energiefeld ionisiert das Gas, löst Elektronen von den Atomen und erzeugt einen glühenden, reaktiven Materiezustand, bekannt als Plasma.

Schritt 4: Abscheidung und Filmwachstum

Im Plasma werden die Kohlenwasserstoffgasmoleküle in hochreaktive Kohlenstoff- und Wasserstoffionen und Radikale zerlegt. Diese energiereichen Spezies werden zur Substratoberfläche gezogen, wo sie kondensieren und sich rekombinieren, um einen dichten, amorphen Kohlenstofffilm zu bilden. Der Film wächst mit einer relativ konstanten Rate, wodurch seine Dicke vorhersehbar und kontrollierbar wird.

Schritt 5: Entfernen von Nebenprodukten

Während der Filmbildung werden flüchtige Nebenprodukte aus den chemischen Reaktionen kontinuierlich aus der Kammer gepumpt. Dies gewährleistet die Reinheit des wachsenden Films und die Stabilität des Prozesses.

Warum dies einen „diamantähnlichen“ Film erzeugt

Der Begriff „diamantähnlich“ bezieht sich auf die Eigenschaften der Beschichtung, nicht auf ihre Kristallstruktur. Der PECVD-Prozess erzeugt eine einzigartige atomare Anordnung, die DLC seine wertvollen Eigenschaften verleiht.

Die Mischung aus sp²- und sp³-Bindungen

Natürlicher Diamant besteht aus Kohlenstoffatomen in einer reinen sp³-Hybridisierung, die ein unglaublich hartes und starres Gitter bilden. Graphit, eine andere Form von Kohlenstoff, besteht aus sp²-hybridisierten Atomen, die glatte, flache Schichten bilden.

DLC ist ein amorphes Material, was bedeutet, dass es keine einheitliche Kristallstruktur besitzt. Es ist ein dichtes, ungeordnetes Netzwerk, das einen signifikanten Anteil sowohl an diamantähnlichen sp³-Bindungen als auch an graphitähnlichen sp²-Bindungen enthält. Die sp³-Bindungen sorgen für hohe Härte, während die sp²-Bindungen zur geringen Reibung und glatten Oberfläche der Beschichtung beitragen.

Die Rolle von Wasserstoff

Der Wasserstoff aus dem Vorläufergas wird in das amorphe Kohlenstoffnetzwerk eingebaut. Dieser Wasserstoff spielt eine entscheidende Rolle bei der Stabilisierung der Struktur und der Sättigung „hängender“ Kohlenstoffbindungen, was die Bildung der harten sp³-Konfiguration fördert.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der PECVD-Prozess für DLC nicht ohne seine Überlegungen. Das Verständnis seiner Einschränkungen ist entscheidend für eine erfolgreiche Implementierung.

Nicht jedes DLC ist gleich

„DLC“ ist kein einzelnes Material, sondern eine Familie von Beschichtungen. Durch Anpassen der Prozessparameter wie Gaszusammensetzung, Druck und Plasmaenergie können Ingenieure das Verhältnis von sp³- zu sp²-Bindungen einstellen. Dies ermöglicht eine Optimierung, bedeutet aber auch, dass die Eigenschaften zwischen verschiedenen DLC-Typen erheblich variieren können.

Adhäsion ist von größter Bedeutung

Eine Beschichtung ist nur so gut wie ihre Haftung zum Substrat. Eine ordnungsgemäße Oberflächenreinigung und -vorbereitung sind absolut entscheidend, um sicherzustellen, dass der DLC-Film fest haftet und unter Belastung nicht abplatzt oder delaminiert. In einigen Fällen wird zuerst eine dünne, intermediäre „Haftschicht“ aus einem anderen Material abgeschieden.

Temperaturbegrenzungen

PECVD gilt im Vergleich zu anderen Methoden wie der traditionellen chemischen Gasphasenabscheidung (CVD) als „Niedertemperatur“-Verfahren und ist daher für viele Metalle und sogar einige Polymere geeignet. Das Plasma erzeugt jedoch immer noch Wärme, was ein limitierender Faktor für extrem temperaturempfindliche Substrate sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit des PECVD-Prozesses ermöglicht es, DLC-Beschichtungen für eine Vielzahl von Anwendungen anzupassen, von Automobilteilen und Unterhaltungselektronik bis hin zu biomedizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Benötigen Sie eine DLC-Variante mit einem hohen Prozentsatz an sp³-Bindungen, ideal für Schneidwerkzeuge, Motorkomponenten und andere stark beanspruchte Oberflächen.

- Wenn Ihr Hauptaugenmerk auf der geringstmöglichen Reibung liegt: Eine Beschichtung mit einem höheren sp²-Anteil (graphitisch) ist besser geeignet und somit perfekt für gleitende Komponenten in Textilmaschinen oder Präzisionsmechanismen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität für medizinische Geräte liegt: Eine spezifische, hoch inerte und zertifizierte DLC-Qualität ist erforderlich, um die Sicherheit für den Einsatz in biomedizinischen Implantaten zu gewährleisten.

Letztendlich ermöglicht die Beherrschung des PECVD-Prozesses die Entwicklung einer maßgeschneiderten Kohlenstoffoberfläche, die perfekt auf Ihre spezifischen Leistungsanforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| Reaktionsumgebung schaffen | Kammer auf Vakuum pumpen | Verunreinigungen entfernen, Reaktion kontrollieren |

| Vorläufergas einleiten | Kohlenwasserstoffgas (z.B. Methan) hinzufügen | Kohlenstoffquelle für die Beschichtung bereitstellen |

| Plasma erzeugen | Elektrisches Feld zur Ionisierung des Gases anwenden | Reaktive Spezies für die Abscheidung erzeugen |

| Abscheidung und Filmwachstum | Ionen kondensieren auf dem Substrat | Harten, amorphen Kohlenstofffilm bilden |

| Nebenprodukte entfernen | Flüchtige Verbindungen abpumpen | Filmreinheit und Prozessstabilität gewährleisten |

Bereit, Ihre Komponenten mit maßgeschneiderten DLC-Beschichtungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche PECVD-Systeme und Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie Verschleißfestigkeit, geringe Reibung oder Biokompatibilität anstreben, wir können Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung