Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine äußerst vielseitige Technik, die hauptsächlich zur Abscheidung kritischer dielektrischer und halbleitender Dünnschichten verwendet wird. Die gängigsten Materialien sind Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄), amorphes Silizium (a-Si) und diamantähnlicher Kohlenstoff (DLC), die grundlegende Bausteine in der Mikroelektronik und Optik darstellen.

Die wahre Bedeutung von PECVD liegt nicht nur in der Vielfalt der Filme, die es erzeugen kann, sondern in seiner Fähigkeit, diese bei niedrigeren Temperaturen abzuscheiden. Dies ermöglicht die Herstellung hochwertiger, gleichmäßiger und haftender Schichten auf Substraten, die der hohen Hitze traditioneller Abscheidungsmethoden nicht standhalten.

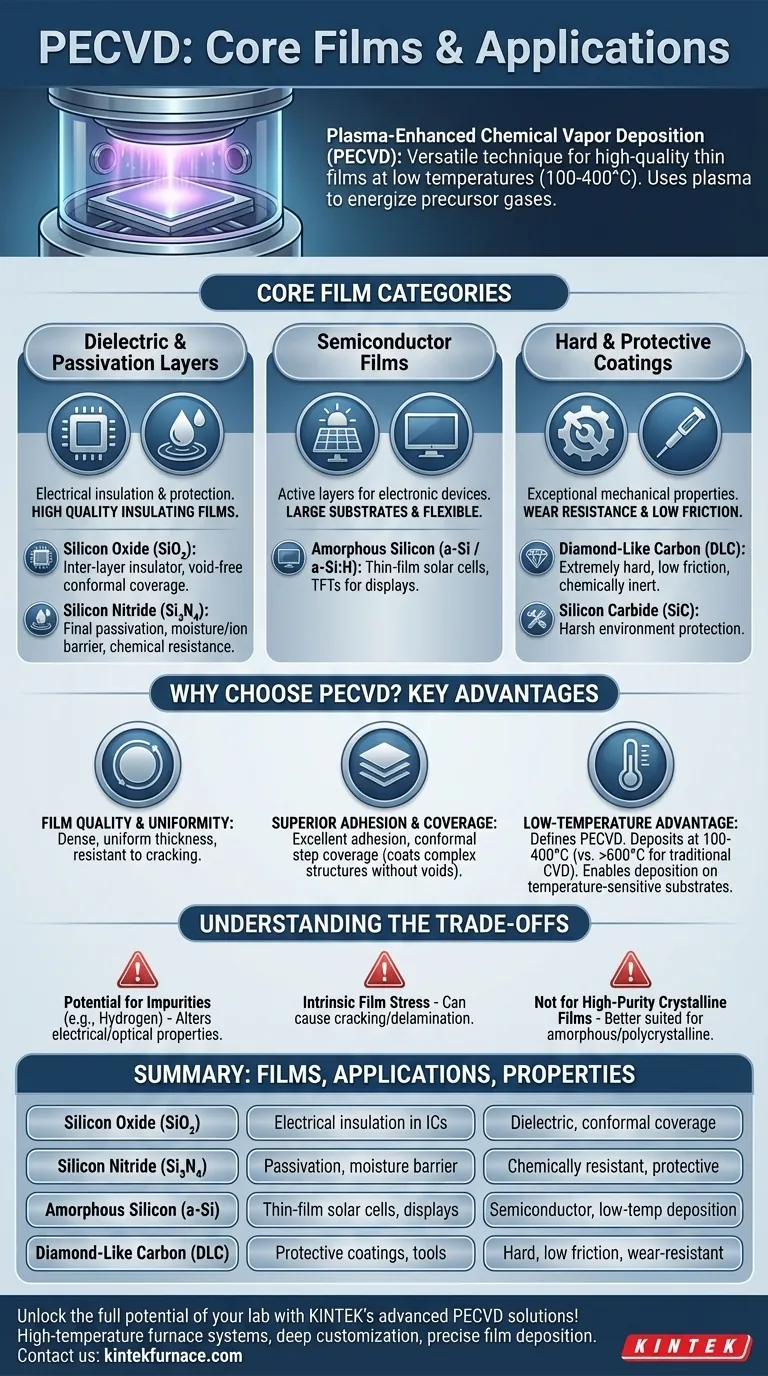

Die Kernfilmkategorien der PECVD

PECVD ist keine Einheitslösung; sein Einsatz konzentriert sich auf bestimmte Materialkategorien, bei denen seine einzigartigen Prozessvorteile – die Verwendung eines Plasmas zur Energieübertragung auf Vorläufergase – einen deutlichen Nutzen bieten.

Dielektrische und Passivierungsschichten

Die häufigste Anwendung von PECVD ist die Abscheidung hochwertiger Isolierfilme. Diese Schichten sind entscheidend für die elektrische Isolierung von Komponenten und den Schutz von Bauteiloberflächen.

Siliziumdioxid (SiO₂) ist ein fundamentales Dielektrikum, das als Isolator zwischen Metallschichten in integrierten Schaltkreisen dient. PECVD ermöglicht eine lückenlose Abscheidung, die sich komplexen Oberflächen-Topografien anpasst.

Siliziumnitrid (Si₃N₄) wird wegen seiner ausgezeichneten chemischen Beständigkeit und seiner Fähigkeit, als Barriere gegen Feuchtigkeits- und Ionendiffusion zu wirken, geschätzt. Es wird häufig als abschließende Passivierungsschicht verwendet, um Chips vor der Umgebung zu schützen.

Halbleiterfilme

PECVD ist auch entscheidend für die Herstellung der aktiven Schichten bestimmter elektronischer Bauelemente, insbesondere jener, die auf großen oder flexiblen Substraten aufgebaut sind.

Amorphes Silizium (a-Si), oft hydriert (a-Si:H), ist ein Schlüsselmaterial, das durch PECVD für Dünnschicht-Solarzellen und die Transistoren in großflächigen Displays (wie LCD-Bildschirmen) abgeschieden wird.

Harte und Schutzbeschichtungen

Der energiereiche Plasma-Prozess kann Filme mit außergewöhnlichen mechanischen Eigenschaften erzeugen, was sie für Schutzanwendungen geeignet macht.

Diamantähnlicher Kohlenstoff (DLC) ist eine Klasse amorpher Kohlenstoffmaterialien mit einigen der wertvollen Eigenschaften von Diamant. Diese Filme sind extrem hart, weisen einen niedrigen Reibungskoeffizienten auf und sind chemisch inert, was sie zu idealen Beschichtungen für Werkzeuge, medizinische Implantate und verschleißfeste Komponenten macht.

Siliziumkarbid (SiC) ist ein weiteres hartes und chemisch beständiges Material, das mittels PECVD für Schutzbeschichtungen in rauen Umgebungen abgeschieden wird.

Warum PECVD für diese Materialien wählen?

Die Entscheidung für PECVD gegenüber anderen Methoden wie Physical Vapor Deposition (PVD) oder standardmäßiger Chemical Vapor Deposition (CVD) wird durch die einzigartige Qualität und die Prozessvorteile bestimmt, die es bietet.

Filmqualität und Gleichmäßigkeit

PECVD ist bekannt für die Herstellung von Filmen, die dicht, gleichmäßig in der Dicke und rissbeständig sind. Die plasmaunterstützte Reaktion schafft eine stabile und kontrollierbare Wachstumsatmosphäre.

Überlegene Haftung und Abdeckung

Filme, die mittels PECVD abgeschieden werden, weisen eine ausgezeichnete Haftung auf dem darunterliegenden Substrat auf. Der Prozess bietet auch eine hervorragende konforme Stufenabdeckung (conformal step coverage), was bedeutet, dass er komplizierte, dreidimensionale Strukturen gleichmäßig beschichten kann, ohne Lücken oder Hohlräume zu erzeugen.

Der Niedertemperaturvorteil

Dies ist der definierende Vorteil von PECVD. Traditionelle CVD erfordert sehr hohe Temperaturen (oft >600°C), um Vorläufergase aufzuspalten. PECVD nutzt ein energiereiches Plasma, um dies zu erreichen, wodurch die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 100-400°C) erfolgen kann.

Dieser Niedertemperaturprozess ist unerlässlich für die Abscheidung von Filmen auf Substraten, die bereits teilweise bearbeitet wurden oder aus Materialien mit niedrigem Schmelzpunkt bestehen, wie z. B. Polymere.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD nicht ohne Einschränkungen. Das Verständnis dieser Kompromisse ist der Schlüssel zur effektiven Nutzung der Technik.

Potenzial für Verunreinigungen

Die Plasmaumgebung bedeutet, dass Fragmente der Vorläufergase, insbesondere Wasserstoff, in den wachsenden Film eingebaut werden können. Obwohl dies manchmal beabsichtigt ist (wie bei a-Si:H), können diese Verunreinigungen die elektrischen oder optischen Eigenschaften des Films auf unerwünschte Weise verändern.

Eigenspannung des Films

PECVD-Filme weisen oft eine eingebaute mechanische Spannung auf (entweder Zug- oder Druckspannung). Wenn sie nicht richtig kontrolliert wird, kann eine hohe Spannung dazu führen, dass der Film reißt oder sich vom Substrat ablöst, was zum Ausfall des Bauelements führt.

Nicht ideal für hochreine kristalline Filme

Während PECVD ausgezeichnet für amorphe oder polykristalline Filme ist, ist es im Allgemeinen nicht die bevorzugte Methode zur Abscheidung von hochreinen Einkristallfilmen. Techniken wie Molecular Beam Epitaxy (MBE) oder spezialisierte CVD-Prozesse sind für dieses Ziel besser geeignet.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl des Films wird vollständig durch das Problem bestimmt, das Sie lösen müssen. PECVD bietet einen Werkzeugkasten von Materialien, die für spezifische technische Herausforderungen geeignet sind.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung oder Bauteilpassivierung liegt: Ihre bevorzugten Materialien sind Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄).

- Wenn Ihr Hauptaugenmerk auf Dünnschicht-Solarzellen oder Display-Backplanes liegt: Sie werden hauptsächlich amorphes Silizium (a-Si:H) verwenden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung harter, verschleißfester oder reibungsarmer Oberflächen liegt: Diamantähnlicher Kohlenstoff (DLC) ist die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer Schutzbarriere in rauen chemischen oder thermischen Umgebungen liegt: Siliziumnitrid (Si₃N₄) oder Siliziumkarbid (SiC) sind starke Kandidaten.

Letztendlich macht die Fähigkeit von PECVD, hochwertige Funktionsfilme bei niedrigen Temperaturen zu erzeugen, es zu einem unverzichtbaren Prozess in der modernen Fertigung.

Zusammenfassungstabelle:

| Filmart | Schlüsselanwendungen | Schlüsselmerkmale |

|---|---|---|

| Siliziumdioxid (SiO₂) | Elektrische Isolierung in ICs | Dielektrisch, konforme Abdeckung |

| Siliziumnitrid (Si₃N₄) | Passivierung, Feuchtigkeitsbarriere | Chemisch beständig, schützend |

| Amorphes Silizium (a-Si) | Dünnschicht-Solarzellen, Displays | Halbleiter, Niedertemperaturabscheidung |

| Diamantähnlicher Kohlenstoff (DLC) | Schutzbeschichtungen, Werkzeuge | Hart, geringe Reibung, verschleißfest |

| Siliziumkarbid (SiC) | Schutz in rauen Umgebungen | Hart, chemisch inert |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch die Nutzung hervorragender F&E und der hauseigenen Fertigung bieten wir diversen Laboren Hochtemperatur-Ofensysteme wie CVD/PECVD-Systeme, maßgeschneidert für Ihre einzigartigen experimentellen Anforderungen. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Filmdeposition für Anwendungen in der Mikroelektronik, Optik und für Schutzbeschichtungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Technologie Ihre Forschungs- und Produktionseffizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition