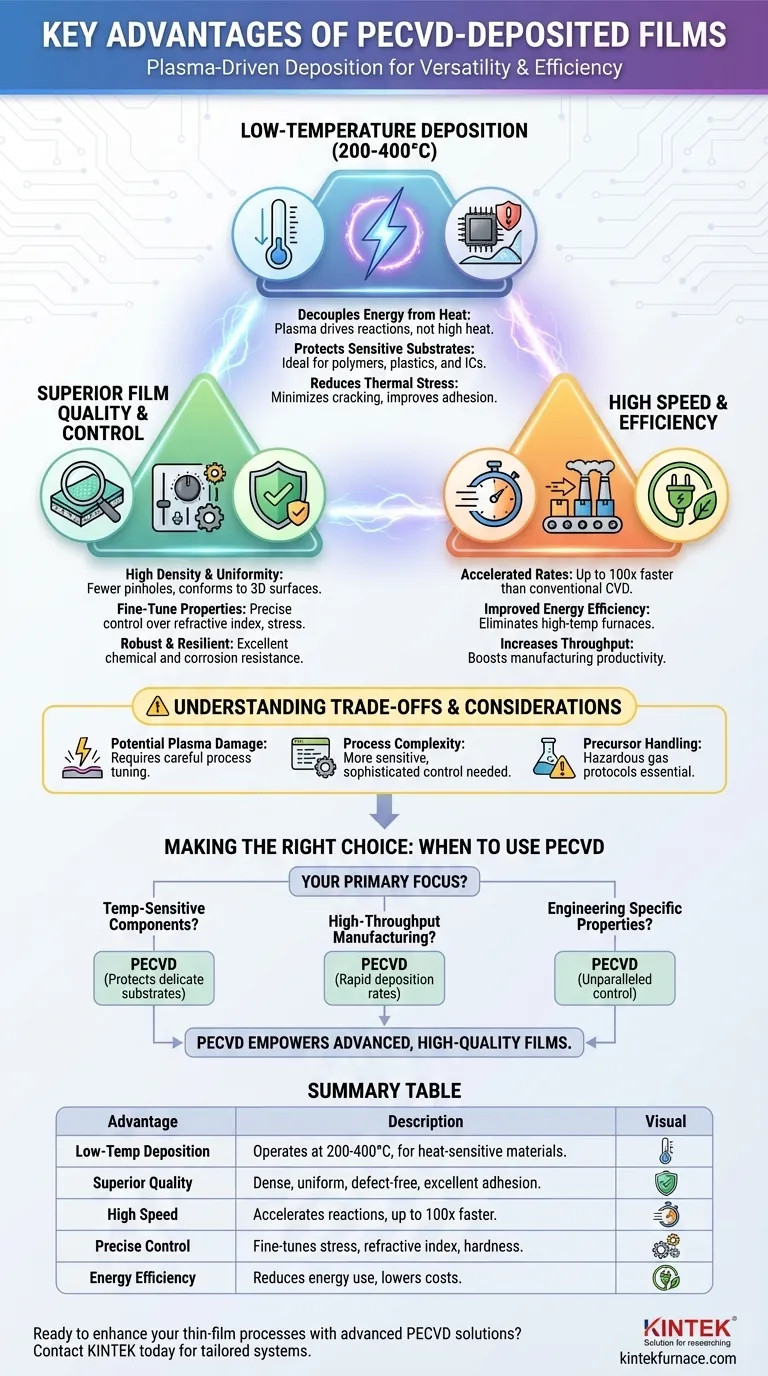

Die Hauptvorteile von PECVD-abgeschiedenen Schichten sind ihre Fähigkeit, bei niedrigen Temperaturen gebildet zu werden, ihre überlegene Qualität und Gleichmäßigkeit sowie die hohe Geschwindigkeit, mit der sie abgeschieden werden können. Diese Kombination macht die Plasma-Enhanced Chemical Vapor Deposition (PECVD) zu einer einzigartig vielseitigen und effizienten Technologie zur Herstellung von Schutz-, optischen und elektronischen Dünnschichten auf einer breiten Palette von Materialien.

Im Kern liegt die Stärke von PECVD in der Verwendung eines energiereichen Plasmas, um chemische Reaktionen anstelle von hoher Hitze anzutreiben. Dieser grundlegende Unterschied entkoppelt den Abscheidungsprozess von den thermischen Grenzen des Substrats und ermöglicht die Herstellung hochwertiger Schichten in Situationen, in denen traditionelle Methoden versagen würden.

Der Kernvorteil: Plasma-gesteuerte Abscheidung bei niedrigen Temperaturen

Der bedeutendste Vorteil von PECVD ist seine Fähigkeit, bei viel niedrigeren Temperaturen (typischerweise 200–400 °C) zu arbeiten als die konventionelle Chemical Vapor Deposition (CVD), die oft Temperaturen über 600 °C erfordert.

Entkopplung von Energie und Wärme

Bei der herkömmlichen CVD sind hohe Temperaturen erforderlich, um die thermische Energie bereitzustellen, die zum Zersetzen der Vorläufergase und zum Initiieren der chemischen Reaktionen erforderlich ist, die den Film bilden.

PECVD ersetzt diese thermische Energie durch Energie aus einem Plasma. Das Plasma erzeugt hochreaktive Ionen und Radikale, die bei viel niedrigeren Temperaturen reagieren und sich abscheiden können.

Schutz temperaturempfindlicher Substrate

Dieser Niedertemperaturprozess ist entscheidend für die Abscheidung von Filmen auf Materialien, die keiner hohen Hitze standhalten können. Dazu gehören Polymere, Kunststoffe und vollständig gefertigte Halbleiterbauelemente mit empfindlichen integrierten Schaltkreisen.

Reduzierung von thermischem Stress und Rissbildung

Durch die Minimierung der Temperaturdifferenz zwischen dem Abscheidungsprozess und der endgültigen Betriebsumgebung reduziert PECVD den thermischen Stress in der Schicht erheblich. Dies führt zu Schichten, die weitaus weniger anfällig für Rissbildung sind und eine bessere Haftung auf dem Substrat aufweisen.

Überlegene Filmqualität und Kontrolle

Die Plasmaumgebung senkt nicht nur die Temperatur, sondern bietet auch ein einzigartiges Maß an Kontrolle über die endgültigen Eigenschaften des Films, was zu einer überlegenen Leistung führt.

Erreichung hoher Dichte und Gleichmäßigkeit

PECVD erzeugt Schichten, die über das gesamte Substrat hinweg hochgradig gleichmäßig sind, selbst auf komplexen, dreidimensionalen Oberflächen. Die resultierenden Schichten sind dicht und stark vernetzt, was im Vergleich zu anderen Methoden zu weniger Pinholes und Defekten führt.

Feinabstimmung der Materialeigenschaften

Prozessingenieure können die endgültige Schicht präzise steuern, indem sie Plasmaparameter wie Leistung, Druck und Gaskomposition anpassen. Dies ermöglicht eine außergewöhnliche Kontrolle über kritische Materialeigenschaften wie Brechungsindex, Filmstress, Härte und chemische Stöchiometrie.

Aufbau robuster, widerstandsfähiger Schichten

Die dichte, stark vernetzte Struktur von PECVD-Filmen bietet eine hervorragende Beständigkeit gegen chemische Angriffe, Lösungsmittel und Korrosion. Dies macht es zu einem idealen Verfahren für die Herstellung haltbarer Schutzbeschichtungen und Verkapselungsschichten.

Optimierung für Geschwindigkeit und Effizienz

Für industrielle Anwendungen sind Durchsatz und Kosten wichtige Faktoren. PECVD bietet in beiden Bereichen erhebliche Vorteile.

Beschleunigung der Abscheidungsraten

Die im Plasma erzeugten hochreaktiven Spezies beschleunigen die chemischen Reaktionen, was zu sehr hohen Abscheidungsraten führt. Bei einigen Materialien, wie z. B. Siliziumnitrid, kann PECVD über 100-mal schneller sein als herkömmliche CVD, was den Herstellungsprozess dramatisch beschleunigt.

Verbesserung der Energieeffizienz

Durch den Wegfall von Hochtemperaturöfen können PECVD-Anlagen energieeffizienter sein. Dies reduziert nicht nur die Betriebskosten, sondern trägt auch zu einem saubereren Herstellungsprozess bei.

Verständnis der Kompromisse und Überlegungen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Seine Vorteile gehen mit Komplexitäten einher, die für eine erfolgreiche Implementierung bewältigt werden müssen.

Potenzial für Plasmaschäden

Die energiereichen Ionen im Plasma können manchmal die Oberfläche eines empfindlichen Substrats beschädigen. Dies erfordert eine sorgfältige Abstimmung des Prozesses, um die Abscheidungsrate gegen potenzielle Schäden abzuwägen.

Prozess- und Anlagenkomplexität

PECVD-Anlagen sind komplexer und oft teurer als einige alternative Abscheidungstechniken wie die thermische Verdampfung oder das Sputtern. Der Prozess selbst ist hochgradig parameterabhängig und erfordert eine hochentwickelte Steuerung und Prozessentwicklung.

Umgang mit Vorläuferchemikalien

Wie alle CVD-Prozesse ist auch PECVD auf Vorläufergase angewiesen, die gefährlich, brennbar oder korrosiv sein können. Dies erfordert robuste Sicherheitsprotokolle und eine Gasinfrastruktur für den Umgang.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Abscheidungsmethode hängt vollständig von den primären Einschränkungen und den gewünschten Ergebnissen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Komponenten liegt: PECVD ist eine ausgezeichnete Wahl, da seine Niedertemperatureigenschaft empfindliche Substrate wie Kunststoffe oder integrierte Schaltkreise schützt.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung liegt: Die schnellen Abscheidungsraten von PECVD bieten einen klaren Vorteil für die Skalierung der Produktion und die Reduzierung der Zykluszeiten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung spezifischer Filmeigenschaften liegt: PECVD bietet ein unübertroffenes Maß an Kontrolle über Merkmale wie Stress und Brechungsindex und eignet sich somit ideal für fortschrittliche optische und elektronische Anwendungen.

Letztendlich ermöglicht Ihnen PECVD die Herstellung fortschrittlicher, qualitativ hochwertiger Schichten auf Materialien und mit Eigenschaften, die mit Hochtemperaturmethoden einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Niedertemperaturabscheidung | Betrieb bei 200–400 °C, ideal für hitzeempfindliche Substrate wie Kunststoffe und Halbleiter. |

| Überlegene Filmqualität | Erzeugt dichte, gleichmäßige und fehlerfreie Schichten mit ausgezeichneter Haftung und chemischer Beständigkeit. |

| Hohe Abscheidungsgeschwindigkeit | Beschleunigt Reaktionen für einen schnelleren Durchsatz, in einigen Fällen bis zu 100-mal schneller als herkömmliche CVD. |

| Präzise Eigenschaftskontrolle | Ermöglicht die Feinabstimmung von Stress, Brechungsindex und Härte über Plasma-Parameter. |

| Energieeffizienz | Reduziert den Energieverbrauch durch den Wegfall einer Hochtemperaturheizung, was die Betriebskosten senkt. |

Bereit, Ihre Dünnschichtprozesse mit fortschrittlichen PECVD-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E- und hausinterne Fertigung, um vielfältige Labore mit hochmodernen Hochtemperatur-Ofenlösungen zu versorgen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für Elektronik, Optik oder Schutzbeschichtungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Effizienz und Innovation in Ihren Anwendungen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen