Kurz gesagt: Nachdem sie im Plasma erzeugt wurden, bewegen sich reaktive Spezies zur Substratoberfläche, wo sie haften, reagieren und einen festen Film aufbauen. Der Prozess ist eine sorgfältig kontrollierte Abfolge, die Diffusion, Adsorption, Oberflächenreaktion und die ständige Entfernung von Abfallprodukten umfasst, um die Qualität des Endmaterials sicherzustellen.

Der Weg einer reaktiven Spezies ist keine zufällige Kollision, sondern ein mehrstufiger Prozess. Diesen Weg – von der Entstehung im Plasma bis zu seiner endgültigen Reaktion auf einer Oberfläche – zu verstehen, ist der Schlüssel zur Kontrolle der Eigenschaften des von Ihnen erzeugten Films.

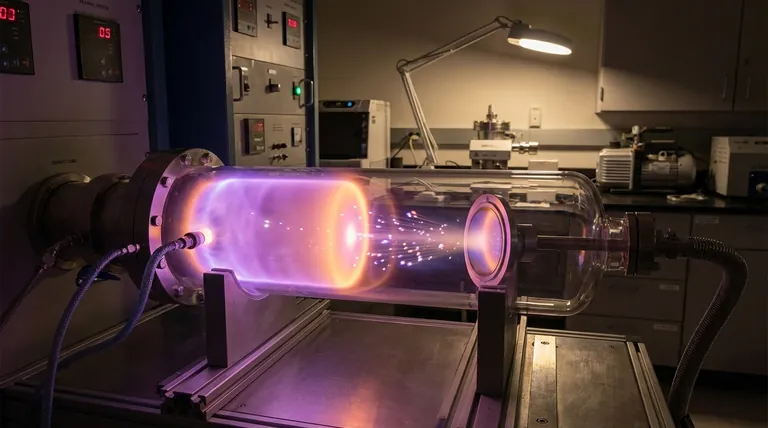

Der Weg vom Plasma zum festen Film

Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ein Prozess zum Aufbau von Dünnschichten Atom für Atom. Das Schicksal der im Plasma erzeugten reaktiven Spezies ist der zentrale Mechanismus, der dies ermöglicht.

Schritt 1: Entstehung im Plasma

In einer Vakuumkammer wird eine elektrische Spannung an ein Prekursor-Gas angelegt. Diese Energie zerlegt die Gasmoleküle und erzeugt eine Mischung aus hoch reaktiven Spezies, einschließlich Ionen, Elektronen und, am wichtigsten, neutralen Radikalen. Diese Radikale sind oft die primären Bausteine für den Film.

Schritt 2: Diffusion durch die Plasmaschicht

Eine Grenzschicht, bekannt als Plasmaschicht, bildet sich zwischen dem leuchtenden Volumenplasma und dem Substrat. Die reaktiven Spezies müssen diese Region durchqueren, um die Oberfläche zu erreichen, wo die Abscheidung stattfindet. Neutrale Radikale diffundieren hindurch, während geladene Ionen durch das elektrische Feld innerhalb der Schicht beschleunigt werden.

Schritt 3: Adsorption an das Substrat

Wenn eine reaktive Spezies das Substrat erreicht, muss sie zuerst durch einen Prozess namens Adsorption an der Oberfläche haften. Dies ist ein entscheidender Schritt, der die Spezies vom gasförmigen in einen oberflächengebundenen Zustand überführt und sie für chemische Reaktionen verfügbar macht.

Schritt 4: Oberflächenreaktionen und Filmwachstum

Einmal adsorbiert, bewegen sich die reaktiven Spezies auf der Oberfläche, finden andere Reaktanden und unterliegen chemischen Reaktionen. Diese Reaktionen verbinden sie miteinander und bilden das gewünschte feste Material. Dieser Prozess wiederholt sich kontinuierlich und baut die Dünnschicht Schicht für Schicht auf.

Schritt 5: Entfernung unerwünschter Nebenprodukte

Die chemischen Reaktionen, die den Film bilden, erzeugen auch Abgase oder Nebenprodukte. Ein leistungsstarkes Vakuumpumpsystem, oft eine Kombination aus Turbomolekular- und Vorpumpen, entfernt diese Nebenprodukte ständig aus der Kammer. Dies verhindert, dass sie als Verunreinigungen in den Film gelangen und stellt sicher, dass die Abscheidereaktion effizient fortgesetzt werden kann.

Verständnis der kritischen Faktoren

Der scheinbar einfache Weg einer reaktiven Spezies wird von mehreren Faktoren beeinflusst, die direkte Auswirkungen auf den endgültigen Film haben. Die Beherrschung dieser Faktoren ermöglicht Ihnen die Kontrolle über die Materialeigenschaften.

Die unterschiedlichen Rollen von Ionen und Radikalen

Radikale sind elektrisch neutral und tragen typischerweise hauptsächlich zum Filmwachstum (Abscheiderate) bei. Ihr Weg wird durch Diffusion bestimmt.

Ionen, da sie geladen sind, werden durch das elektrische Feld in der Schicht beschleunigt. Sie bombardieren den wachsenden Film, was vorteilhaft sein kann. Dieser Beschuss verdichtet den Film, erhöht seine Dichte und modifiziert seine innere Spannung. Eine übermäßige Ionenenergie kann jedoch Schäden verursachen.

Die Bedeutung des Prozessdrucks

Eine Senkung des Drucks in der Kammer erhöht die „mittlere freie Weglänge“, d.h. den durchschnittlichen Abstand, den eine Spezies zurücklegen kann, bevor sie auf eine andere trifft. Dies verändert den Fluss und die Energie der Spezies, die das Substrat erreichen, was sich direkt auf die Gleichmäßigkeit und die Eigenschaften des Films auswirkt.

Die Folgen einer ineffizienten Pumpenleistung

Werden Nebenprodukte nicht effektiv entfernt, können sie den Prozess kontaminieren. Sie können entweder im wachsenden Film eingeschlossen werden, wodurch Defekte entstehen und seine Reinheit beeinträchtigt wird, oder sie können die Chemie des Plasmas selbst verändern, was zu einer inkonsistenten Abscheidung führt.

So wenden Sie dies auf Ihren Prozess an

Das Verständnis des Wegs reaktiver Spezies ermöglicht es Ihnen, Probleme zu diagnostizieren und Ihren Prozess auf bestimmte Ziele abzustimmen.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheiderate liegt: Ihr Ziel ist es, die Erzeugung und den Transport neutraler Radikale zur Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einem dichten, harten Film liegt: Ihr Ziel ist es, einen kontrollierten Ionenbeschuss (durch Anpassen der HF-Leistung oder Vorspannung) zu verwenden, um den Film während des Wachstums zu verdichten.

- Wenn Ihr Hauptaugenmerk auf geringer Filmspannung liegt: Ihr Ziel ist es, ein Gleichgewicht zwischen Abscheidetemperatur und Ionenenergie zu finden, um zu verhindern, dass der Film auseinanderreißt oder sich selbst komprimiert.

- Wenn Ihr Hauptaugenmerk auf hoher Filmreinheit liegt: Ihr Ziel ist es, sicherzustellen, dass Ihre Prekursor-Gase sauber sind und Ihr Vakuumpumpensystem die Reaktionsnebenprodukte hocheffizient entfernt.

Indem Sie die Umgebung steuern, durch die diese reaktiven Spezies reisen, steuern Sie direkt die Synthese Ihres Materials.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Ergebnis |

|---|---|---|

| Erzeugung | Plasma zerlegt Gasmoleküle | Bildet Ionen, Elektronen und Radikale |

| Diffusion | Spezies bewegen sich durch die Plasmaschicht | Radikale diffundieren; Ionen beschleunigen |

| Adsorption | Spezies haften an der Substratoberfläche | Ermöglicht Oberflächenreaktionen |

| Reaktion | Oberflächenreaktionen verbinden Spezies | Baut festen Film Schicht für Schicht auf |

| Nebenproduktentfernung | Vakuumpumpen entfernen Abgase | Gewährleistet Filmreinheit und Effizienz |

Sind Sie bereit, Ihren PECVD-Prozess für überlegene Dünnschichten zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD-/PECVD-Systeme, anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Abscheideraten, Filmdichte und Reinheit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung