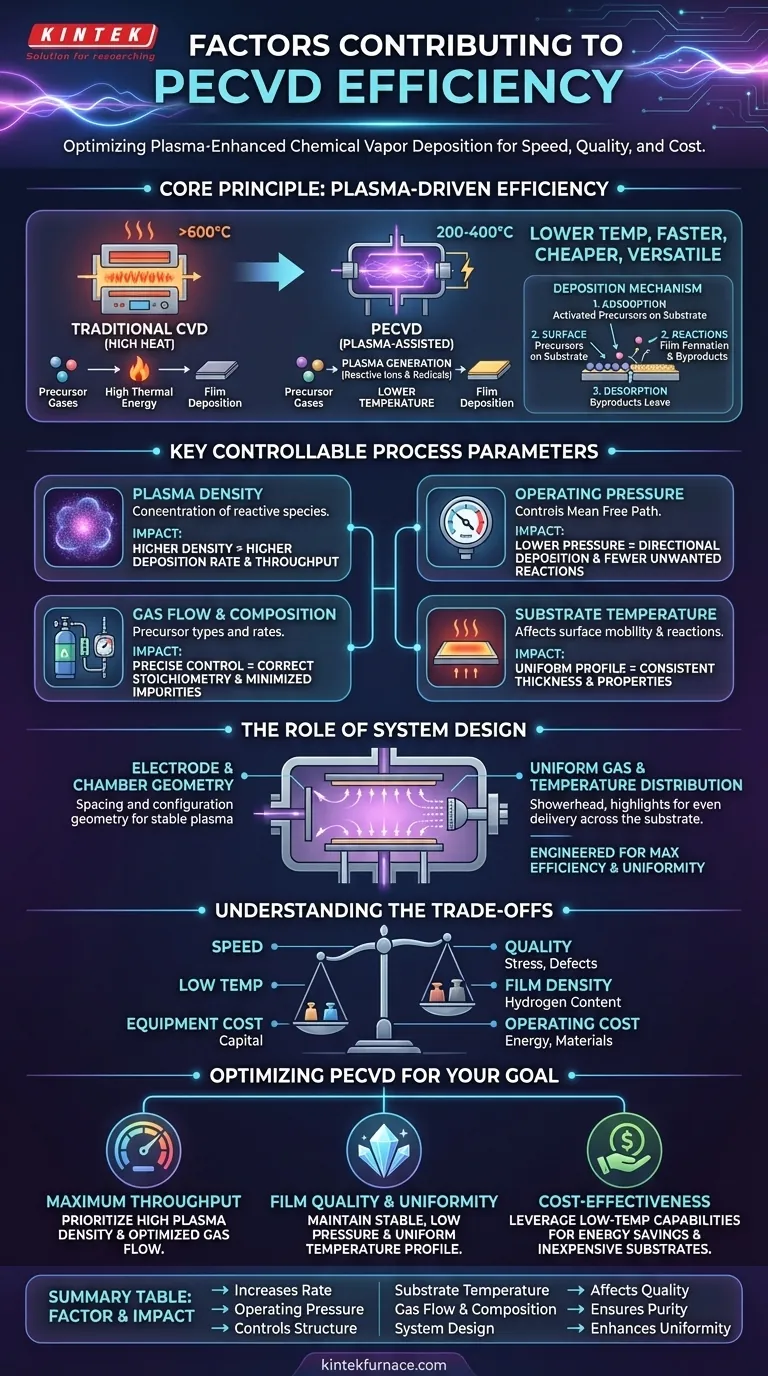

Die Effizienz der Plasmaunterstützten Chemischen Gasphasenabscheidung (PECVD) wird durch eine Kombination von steuerbaren Prozessparametern und dem grundlegenden Design des Systems selbst bestimmt. Zu den Schlüsselfaktoren gehören die Plasmadichte, der Betriebsdruck, die Substrattemperatur und die Gleichmäßigkeit der Gasverteilung. Diese Elemente wirken zusammen, um die Geschwindigkeit, Qualität und Kosteneffizienz des Abscheidungsprozesses zu bestimmen.

Die Kern-Effizienz der PECVD ergibt sich aus dem strategischen Einsatz von Plasma zur Erzeugung reaktiver chemischer Spezies bei niedrigen Temperaturen. Dies umgeht den Bedarf an hoher thermischer Energie, die bei der herkömmlichen CVD erforderlich ist, was zu einer schnelleren, günstigeren und vielseitigeren Dünnschichtherstellung führt.

Das Kernprinzip: Plasma-gesteuerte Effizienz

Der grundlegende Vorteil der PECVD liegt darin, wie sie die für chemische Reaktionen erforderliche Energie erzeugt.

Wie Plasma hohe Hitze ersetzt

Die herkömmliche Chemische Gasphasenabscheidung (CVD) stützt sich auf hohe Temperaturen (oft >600°C), um Vorläufergase zu zersetzen und einen Film abzuscheiden.

Die PECVD verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, einen energetisierten Zustand des Gases. Dieses Plasma enthält hochreaktive Ionen und Radikale, die Abscheidungsreaktionen bei viel niedrigeren Temperaturen (typischerweise 200-400°C) initiieren können.

Diese Reduzierung der thermischen Energie ist die Hauptquelle der Effizienz der PECVD, da sie den Energieverbrauch senkt und die Abscheidung auf temperaturempfindlichen Materialien wie Kunststoffen ermöglicht.

Der Abscheidungsmechanismus

Der Prozess läuft in einigen Hauptschritten ab. Zuerst adsorbieren aktivierte Vorläufermoleküle aus dem Plasma auf der Substratoberfläche.

Als Nächstes bilden Oberflächenreaktionen den gewünschten Film und erzeugen chemische Nebenprodukte. Schließlich desorbieren diese Nebenprodukte von der Oberfläche, wodurch der Abscheidungszyklus abgeschlossen wird. Die Geschwindigkeit und Qualität dieses Zyklus werden durch die Prozessparameter bestimmt.

Wichtige Prozessparameter, die Sie steuern können

Die Optimierung eines PECVD-Prozesses beinhaltet die sorgfältige Abstimmung mehrerer voneinander abhängiger Variablen, um das gewünschte Ergebnis zu erzielen.

Plasmaniveau: Der Motor der Reaktion

Die Plasmaniveau bezieht sich auf die Konzentration reaktiver Spezies in der Kammer. Eine Erhöhung der Dichte steigert direkt die Abscheidungsrate und führt zu einem höheren Durchsatz.

Eine höhere Dichte ermöglicht auch den Betrieb bei niedrigeren Drücken, was Ihnen eine präzisere Kontrolle über den Prozess gibt.

Betriebsdruck: Steuerung der Umgebung

Der Druck beeinflusst die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Teilchen zurücklegt, bevor es mit einem anderen kollidiert.

Die Senkung des Drucks verlängert diesen Weg, was zu einer gerichteteren Abscheidung und weniger unerwünschten Gasphasenreaktionen führt. Dies gibt Ingenieuren mehr Kontrolle über die Struktur und die Eigenschaften des Films.

Gasfluss und -zusammensetzung: Die Bausteine

Die Art und der Durchfluss der Vorläufergase, gesteuert durch massendurchflussgeregelte Gasleitungen, sind die Rohmaterialien für den Film.

Eine präzise Kontrolle der Gasmischung ist unerlässlich, um die korrekte Filmstöchiometrie zu erreichen und Verunreinigungen zu minimieren.

Substrattemperatur: Ein kritischer Balanceakt

Obwohl die PECVD bei niedrigen Temperaturen arbeitet, ist dieser Parameter dennoch entscheidend. Die Temperatur beeinflusst die Oberflächenmobilität, die chemischen Reaktionsgeschwindigkeiten und die Einlagerung von Elementen wie Wasserstoff in den Film.

Die Aufrechterhaltung eines gleichmäßigen Temperaturprofils über das gesamte Substrat ist entscheidend für die Abscheidung eines Films mit konsistenter Dicke und Eigenschaften.

Die Rolle des Systemdesigns

Die physische Hardware des PECVD-Systems ist speziell darauf ausgelegt, Effizienz und Gleichmäßigkeit zu maximieren.

Elektroden- und Kammergeometrie

Die Gestaltung der Prozesskammer, einschließlich des Abstands und der Anordnung der oberen und unteren Elektroden, ist darauf ausgelegt, ein stabiles und gleichmäßiges Plasmafeld zu erzeugen. Dies wirkt sich direkt auf die Konsistenz der Abscheidung über den Wafer aus.

Gleichmäßige Gas- und Temperaturverteilung

Fortschrittliche PECVD-Systeme verfügen über proprietäre Reaktorgeometrien und Gasverteilungs-"Duschköpfe". Diese Komponenten stellen sicher, dass Vorläufergase und Wärme gleichmäßig auf die Substratoberfläche verteilt werden.

Diese Gleichmäßigkeit ist ein Kennzeichen eines effizienten Prozesses, da sie zu höheren Ausbeuten und Schichten mit reduzierten Rissen oder Defekten führt.

Verständnis der Kompromisse

Effizienz in der PECVD ist kein einzelnes Ziel, sondern ein Gleichgewicht konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur Prozessoptimierung.

Geschwindigkeit vs. Qualität

Das Streben nach der höchstmöglichen Abscheidungsrate durch Erhöhung der Plasmaniveau oder des Gasflusses kann manchmal die Filmqualität beeinträchtigen. Dies kann zu Spannungen, einer Erhöhung der Defektdichte oder einer Veränderung der chemischen Struktur des Films führen.

Niedrige Temperatur vs. Filmdichte

Ein großer Vorteil der PECVD ist ihre niedrige Prozesstemperatur. Filme, die bei niedrigeren Temperaturen abgeschieden werden, können jedoch manchmal weniger dicht sein oder einen höheren intrinsischen Wasserstoffgehalt aufweisen als Filme aus Hochtemperaturprozessen, was für alle Anwendungen möglicherweise nicht geeignet ist.

Anschaffungskosten vs. Betriebskosten

PECVD-Systeme sind komplex und stellen eine erhebliche Kapitalinvestition dar. Diese Anfangskosten werden durch erhebliche langfristige Effizienzen gerechtfertigt, einschließlich höherem Durchsatz, reduziertem Energieverbrauch und der Fähigkeit, eine breitere Palette von Materialien im Vergleich zu herkömmlichen Methoden zu verarbeiten.

PECVD-Optimierung für Ihr Ziel

Die "besten" Parameter hängen vollständig von Ihrem primären Ziel ab. Nutzen Sie diese Richtlinien, um Ihre Prozessentwicklung zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie eine hohe Plasmaniveau und optimierte Gasflussraten, um die schnellstmögliche Abscheidung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Gleichmäßigkeit liegt: Konzentrieren Sie sich auf die Aufrechterhaltung eines stabilen, niedrigen Drucks und eines hochgleichmäßigen Temperaturprofils über das Substrat.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Nutzen Sie die Niedertemperaturfähigkeiten, um den Energieverbrauch zu minimieren und die Abscheidung auf kostengünstigen, temperaturempfindlichen Substraten zu ermöglichen.

Die Beherrschung des Zusammenspiels dieser Faktoren ist der Schlüssel, um das volle Potenzial der PECVD für die präzise, wiederholbare und hochgradig effiziente Dünnschichttechnik auszuschöpfen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Effizienz |

|---|---|

| Plasmaniveau | Erhöht die Abscheidungsrate und den Durchsatz |

| Betriebsdruck | Steuert die Filmstruktur und reduziert Defekte |

| Substrattemperatur | Beeinflusst Filmqualität und Gleichmäßigkeit |

| Gasfluss & Zusammensetzung | Gewährleistet korrekte Stöchiometrie und Reinheit |

| Systemdesign | Verbessert die Plasma- und Temperaturgleichmäßigkeit |

Entfesseln Sie das volle Potenzial Ihrer PECVD-Prozesse mit KINTEK! Durch die Nutzung außergewöhnlicher F&E- und hausinterner Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie CVD/PECVD-Systeme, die auf verschiedene Labore zugeschnitten sind. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung mit Ihren einzigartigen experimentellen Anforderungen, was Effizienz, Durchsatz und Filmqualität steigert. Sind Sie bereit, Ihre Dünnschichtabscheidung zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung oder Produktion unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen