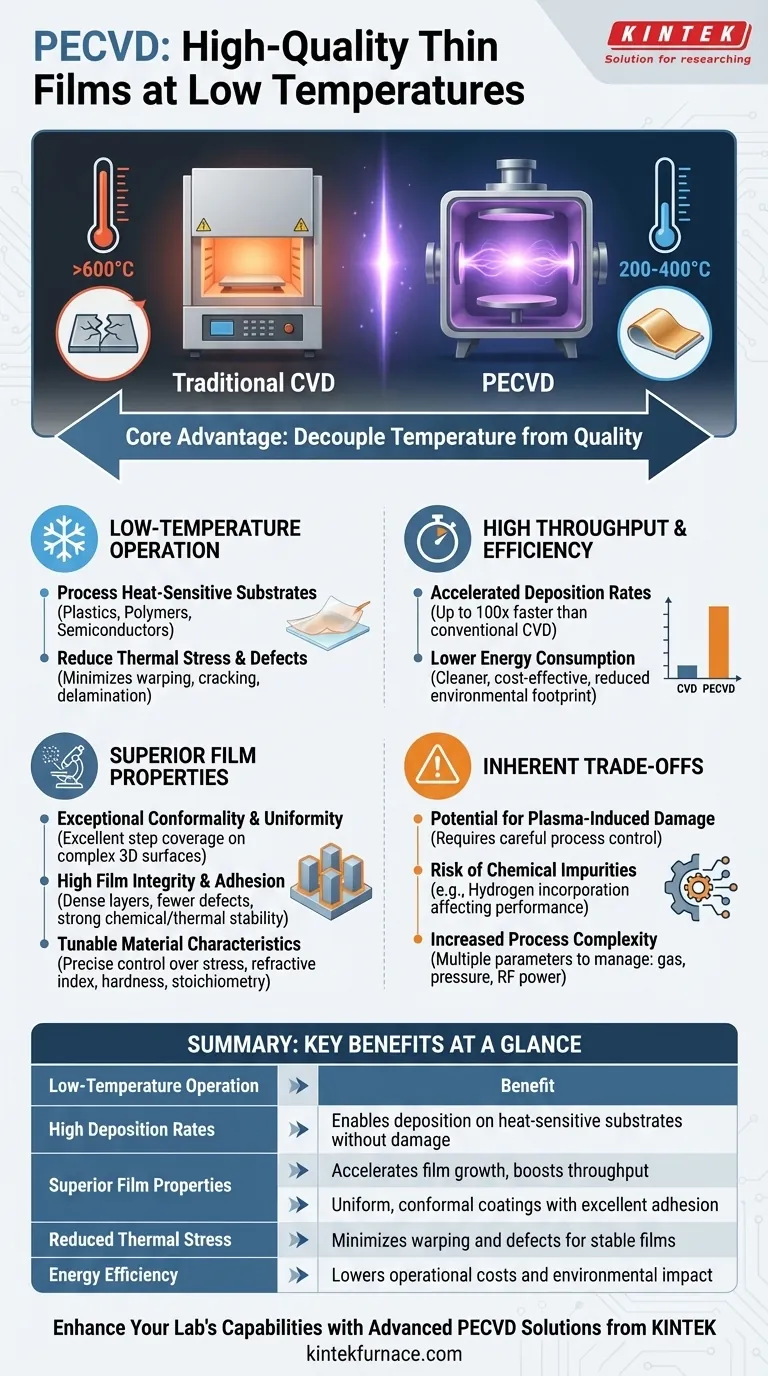

Kurz gesagt, der Hauptvorteil von PECVD ist seine Fähigkeit, qualitativ hochwertige Dünnschichten bei niedrigen Temperaturen abzuscheiden. Diese einzigartige Fähigkeit, kombiniert mit hohen Abscheidungsraten und der Vielseitigkeit, eine breite Palette von Materialien zu erzeugen, macht die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) zu einem kritischen Prozess in Branchen von Halbleitern bis hin zu medizinischen Geräten. Sie überwindet effektiv die Einschränkungen traditioneller, hochhitzebasierter Abscheidungsmethoden.

Das Kernproblem, das PECVD löst, ist der Bedarf an hochwertigen, konformen Dünnschichten auf Substraten, die hohen Temperaturen nicht standhalten können. Durch die Verwendung eines energiereichen Plasmas anstelle von thermischer Energie zur Steuerung chemischer Reaktionen entkoppelt PECVD die Schichtqualität von der Prozesstemperatur und eröffnet neue Möglichkeiten in der Fertigung.

Der Kernvorteil: Entkopplung von Temperatur und Qualität

Der bedeutendste Nutzen von PECVD ist sein Tieftemperaturbetrieb. Dies verändert grundlegend, was bei der Abscheidung von Dünnschichten möglich ist.

Verarbeitung wärmeempfindlicher Substrate

Die traditionelle Chemische Gasphasenabscheidung (CVD) erfordert oft Temperaturen über 600 °C. PECVD arbeitet bei deutlich niedrigeren Temperaturen, typischerweise 200–400 °C.

Dies ermöglicht die Abscheidung von Schichten auf temperatursensitiven Substraten wie Kunststoffen, Polymeren oder fertig hergestellten Halbleiterbauelementen, die durch hohe Hitze beschädigt oder zerstört würden.

Reduzierung von thermischer Spannung und Defekten

Hohe Temperaturen führen zu erheblichen thermischen Spannungen zwischen der abgeschiedenen Schicht und dem Substrat, was zu Verzug, Rissbildung oder Delamination führen kann.

Durch den Betrieb bei niedrigeren Temperaturen minimiert PECVD diese thermische Fehlanpassung, was zu stabileren und robusteren Schichten mit geringerem Risiko eines mechanischen Versagens führt.

Erzielung hohen Durchsatzes und Effizienz

Über die Temperatur hinaus ist PECVD für Geschwindigkeit und Effizienz ausgelegt und eignet sich daher sehr gut für Fertigungsumgebungen.

Beschleunigte Abscheidungsraten

Das Plasma in einer PECVD-Kammer ist eine energiereiche Umgebung, gefüllt mit reaktiven Ionen und Radikalen. Diese Spezies beschleunigen die chemischen Reaktionen für das Schichtwachstum weitaus effektiver als allein Hitze.

Dies kann zu Abscheidungsraten führen, die – in einigen Fällen über 100-mal schneller – sind als bei herkömmlichem CVD für dasselbe Material, was den Fertigungsdurchsatz direkt steigert.

Geringerer Energieverbrauch

Der Verzicht auf Hochtemperaturofen spart nicht nur das Substrat, sondern führt auch zu einer saubereren und effizienteren Energienutzung. Dies kann zu geringeren Betriebskosten und einem reduzierten ökologischen Fußabdruck im Vergleich zu thermisch intensiven Prozessen führen.

Entwicklung überlegener Schichteigenschaften

PECVD bietet ein bemerkenswertes Maß an Kontrolle über die endgültigen Eigenschaften der abgeschiedenen Schicht und ermöglicht eine präzise Materialentwicklung.

Außergewöhnliche Konformität und Gleichmäßigkeit

PECVD ist bekannt für seine Fähigkeit, hochgradig gleichmäßige Schichten mit ausgezeichneter Stufenabdeckung (Step Coverage) zu erzeugen.

Dies bedeutet, dass es komplexe, nicht ebene Oberflächen und dreidimensionale Geometrien gleichmäßig beschichten kann, wodurch eine konsistente Dicke und Leistung über das gesamte Substrat gewährleistet wird.

Hohe Schichtintegrität und Haftung

Die resultierenden Schichten weisen eine sehr gute Haftung auf dem Substrat auf. Der Prozess erzeugt dichte, hochwertige Schichten mit weniger Defekten wie Pinholes. Dies führt zu Schichten mit hoher chemischer und thermischer Stabilität sowie ausgezeichneter Korrosions- und Lösungsmittelbeständigkeit.

Abstimmbare Materialeigenschaften

PECVD ist kein einzelner Prozess, sondern eine hochgradig abstimmbare Plattform. Durch präzise Anpassung von Parametern wie Gaszusammensetzung, Druck sowie HF-Leistung oder -Frequenz können Ingenieure die endgültigen Eigenschaften der Schicht steuern.

Dies ermöglicht eine Feinabstimmung von Eigenschaften wie Schichtspannung, Brechungsindex, Härte und Stöchiometrie (das elementare Verhältnis von Verbindungen) und passt das Material so für seine spezifische Anwendung an.

Die inhärenten Kompromisse verstehen

Obwohl leistungsstark, ist PECVD nicht frei von Komplexitäten. Die Anerkennung seiner Kompromisse ist der Schlüssel zur fundierten Entscheidungsfindung.

Potenzial für plasmaverursachte Schäden

Dasselbe energiereiche Plasma, das die Tieftemperaturabscheidung ermöglicht, kann auch Oberflächenschäden am Substrat verursachen, insbesondere bei empfindlichen elektronischen Bauelementen. Eine sorgfältige Prozesskontrolle ist erforderlich, um dieses Risiko zu mindern.

Risiko chemischer Verunreinigungen

Da PECVD chemische Vorläufer verwendet (z. B. Silan für Siliziumschichten), besteht das Risiko, unerwünschte Elemente wie Wasserstoff in die Schicht einzubringen. Diese Verunreinigungen können die elektrische oder optische Leistung der Schicht negativ beeinflussen.

Erhöhte Prozesskomplexität

Der hohe Grad an „Abstimmbarkeit“ ist ein zweischneidiges Schwert. Mit mehr zu verwaltenden Variablen – Gasflüsse, Druck, HF-Leistung, Frequenzmischung – kann die Entwicklung und Aufrechterhaltung eines stabilen PECVD-Prozesses komplexer sein als bei einfacheren Abscheidungstechniken wie PVD (Physical Vapor Deposition).

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den spezifischen Einschränkungen und den gewünschten Ergebnissen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperatursensiblen Materialien liegt: PECVD ist oft die überlegene und manchmal einzige Wahl gegenüber Hochtemperatur-CVD.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtreinheit für Hochleistungselektronik liegt: Sie müssen potenzielle Wasserstoffkontamination und Plasmaschäden sorgfältig abwägen und manchmal alternative Methoden wie PVD oder ALD (Atomic Layer Deposition) bevorzugen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für die Fertigung liegt: Die schnellen Abscheidungsraten von PECVD bieten einen erheblichen Effizienzvorteil für viele gängige Schichten wie Siliziumnitrid oder Oxid.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Geometrien liegt: Die ausgezeichnete Konformität von PECVD macht es zu einem starken Kandidaten, um eine gleichmäßige Abdeckung auf nicht ebenen Oberflächen zu gewährleisten.

Indem Sie seine einzigartige Fähigkeit verstehen, Qualität ohne Hitze zu liefern, können Sie PECVD nutzen, um Abscheidungsprobleme zu lösen, die andere Methoden einfach nicht bewältigen können.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Tieftemperaturbetrieb | Ermöglicht die Abscheidung auf hitzeempfindlichen Substraten wie Kunststoffen und Halbleitern ohne Beschädigung |

| Hohe Abscheidungsraten | Beschleunigt das Schichtwachstum, oft über 100-mal schneller als traditionelles CVD, was den Durchsatz steigert |

| Überlegene Schichteigenschaften | Gewährleistet gleichmäßige, konforme Beschichtungen mit ausgezeichneter Haftung und abstimmbaren Eigenschaften |

| Reduzierte thermische Spannung | Minimiert Verzug und Defekte, was zu stabileren und robusteren Schichten führt |

| Energieeffizienz | Senkt Betriebskosten und Umweltauswirkungen durch den Wegfall von Hochtemperaturanforderungen |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? KINTEK nutzt herausragende F&E und die eigene Fertigung, um maßgeschneiderte Hochtemperaturofenlösungen für vielfältige Labore anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke Tiefenindividualisierung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme qualitativ hochwertige Dünnschichten bei niedrigen Temperaturen liefern, den Durchsatz verbessern und Ihre Abscheidungsprobleme lösen können!

Visuelle Anleitung

Ähnliche Produkte

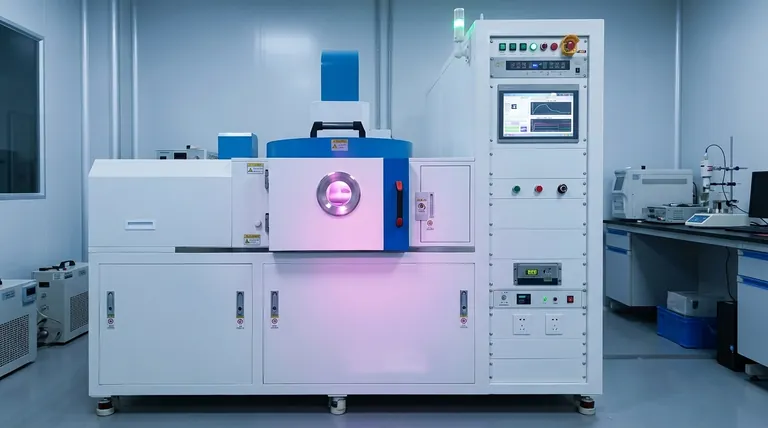

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität