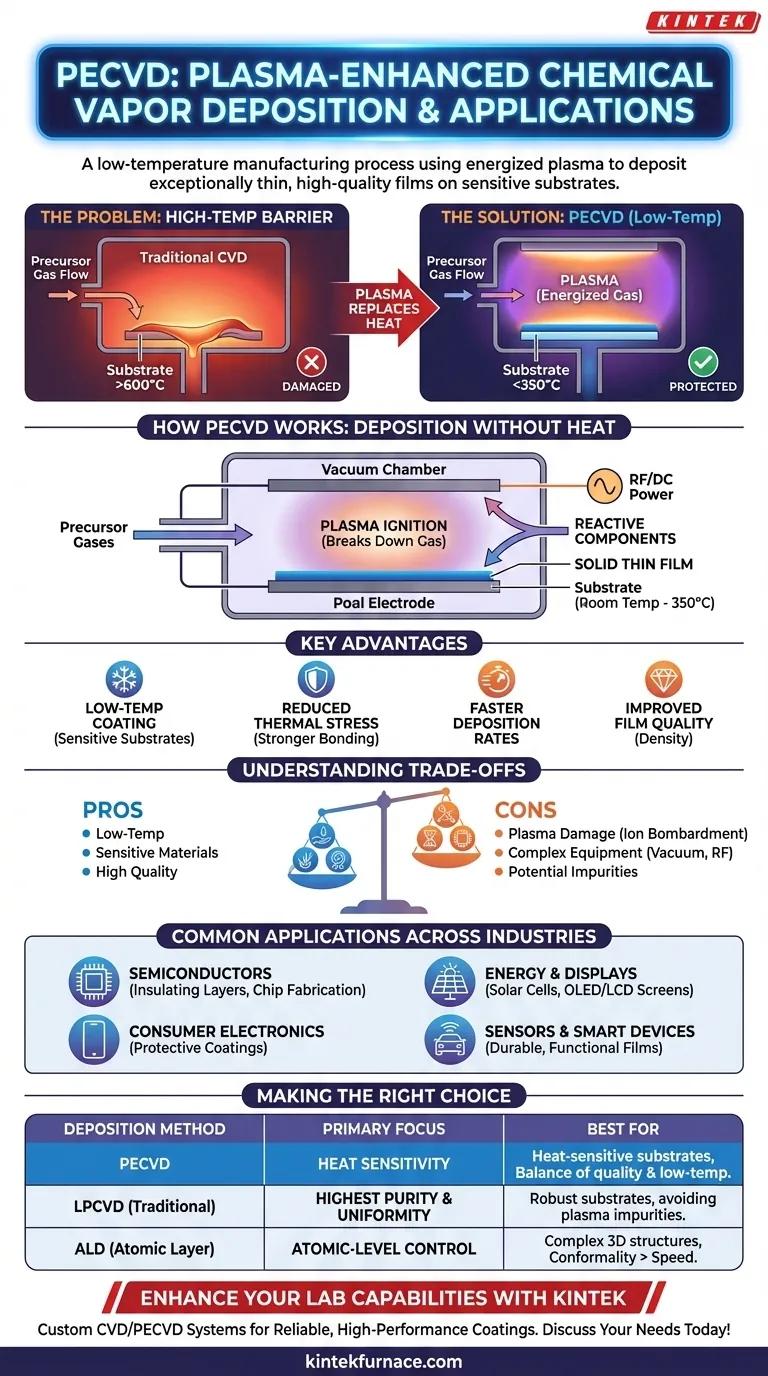

Die plasmagestützte chemische Gasphasenabscheidung (PECVD) ist ein spezielles Verfahren zur Abscheidung von Dünnschichten, bei dem Plasma zur Verstärkung chemischer Reaktionen eingesetzt wird, wodurch hochwertige Beschichtungen bei relativ niedrigen Temperaturen erzeugt werden können.Diese Methode ist in Branchen wie der Halbleiter-, der Photovoltaik- und der Optikindustrie weit verbreitet, da sich mit ihr gleichmäßige, dauerhafte Schichten im Bereich von Angström bis Mikrometern abscheiden lassen.Im Gegensatz zum herkömmlichen CVD-Verfahren arbeitet das PECVD-Verfahren bei niedrigeren Temperaturen (200°C-400°C), wodurch es sich ideal für temperaturempfindliche Substrate eignet.Die Anwendungen reichen von integrierten Schaltkreisen über Solarzellen bis hin zu Schutzbeschichtungen, wobei Vorteile wie höhere Abscheideraten und eine präzise Kontrolle der Schichteigenschaften zum Tragen kommen.

Die wichtigsten Punkte werden erklärt:

1. Was ist PECVD?

- PECVD ist eine Variante der chemischen Gasphasenabscheidung (CVD), bei der ein Plasma zur Aktivierung von Gasphasenreaktionen eingesetzt wird, was die Abscheidung bei niedrigeren Temperaturen (200°C-400°C) als bei der herkömmlichen CVD ermöglicht.

- Das Plasma erzeugt reaktive Spezies (Ionen, Radikale), die eine schnellere und effizientere Dünnschichtbildung ermöglichen, ideal für empfindliche Substrate wie Polymere oder vorgefertigte elektronische Komponenten.

- Beispiel:Bei der Halbleiterherstellung werden durch PECVD Siliziumnitrid- oder Siliziumdioxidschichten abgeschieden, ohne die darunter liegenden Schaltkreise zu beschädigen.

2. Wie PECVD funktioniert

-

Prozess-Schritte:

- Vorläufergase (z. B. Silan für Siliziumschichten) werden in eine Vakuumkammer eingeleitet.

- Das Plasma (erzeugt durch Hochfrequenz- oder Mikrowellenenergie) zerlegt die Vorläufer in reaktive Fragmente.

- Diese Fragmente adsorbieren auf dem Substrat und bilden einen dünnen, gleichmäßigen Film.

- Wichtigster Vorteil:Niedrigere Prozesstemperaturen ermöglichen die Kompatibilität mit Materialien, die sich bei großer Hitze zersetzen würden, wie z. B. flexible Elektronik oder Kunststoffoptik.

3. Anwendungen von PECVD

- Halbleiter:Abscheidung dielektrischer Schichten (z. B. SiO₂, Si₃N₄) zur Isolierung oder Passivierung in ICs.

- Fotovoltaik:Schaffung von Antireflexions- oder leitfähigen Beschichtungen für Solarzellen zur Verbesserung der Effizienz.

- Optik:Herstellung von kratzfesten oder blendfreien Beschichtungen für Linsen und Displays.

- Dekorative Beschichtungen:Herstellung von dauerhaften, farbigen Schichten auf Konsumgütern (z. B. Smartphone-Gehäuse).

4. Vorteile gegenüber anderen CVD-Verfahren

- vs. LPCVD (Niederdruck-CVD):PECVD bietet höhere Abscheideraten und niedrigere Temperaturen, obwohl LPCVD bei Hochtemperatursubstraten eine bessere Schichtgleichmäßigkeit bieten kann.

- vs. MPCVD (Mikrowellen-Plasma-CVD):Während MPCVD sich hervorragend für die Synthese von Diamantschichten eignet (z. B. für industrielle Schneidwerkzeuge), ist PECVD vielseitiger für großflächige Nicht-Diamantschichten.

5. Überlegungen zum Material

- PECVD-Filme weisen eine ausgezeichnete mechanische Festigkeit und chemische Beständigkeit auf und eignen sich für stark beanspruchte Umgebungen (z. B. Schutzschichten in der Luft- und Raumfahrt).

- Allerdings kann die Flexibilität im Vergleich zu einigen LPCVD-Schichten eingeschränkt sein, was bei Anwendungen wie flexibler Elektronik Kompromisse erfordert.

6. Zukünftige Trends

- Die laufende Forschung konzentriert sich auf Innovationen bei den Plasmaquellen (z. B. gepulste Plasmen) und Hybridverfahren, um die Möglichkeiten der PECVD in der Nanotechnologie und bei biokompatiblen Beschichtungen zu erweitern.

Die Mischung aus Präzision, Skalierbarkeit und Vielseitigkeit der Substrate macht PECVD zu einem Eckpfeiler der modernen Dünnschichttechnologie und ermöglicht so Fortschritte von schnelleren Mikrochips bis hin zu effizienteren Solarzellen.Haben Sie schon einmal darüber nachgedacht, wie der Niedrigtemperaturbetrieb die tragbare Elektronik revolutionieren könnte?

Zusammenfassende Tabelle:

| Aspekt | Einzelheiten |

|---|---|

| Prozess-Temperatur | 200°C-400°C (ideal für temperaturempfindliche Substrate) |

| Wichtigste Anwendungen | Halbleiter, Fotovoltaik, Optik, dekorative Beschichtungen |

| Vorteile | Niedrigere Temperaturen, höhere Abscheideraten, präzise Steuerung der Schichteigenschaften |

| Vergleich mit LPCVD | Schnellere Abscheidung, aber möglicherweise geringere Gleichmäßigkeit |

| Beschränkungen des Materials | Weniger flexibel als einige LPCVD-Schichten |

Rüsten Sie Ihr Labor mit hochmodernen PECVD-Lösungen auf! Mit KINTEKs fortschrittlicher Forschung und Entwicklung und eigener Fertigung liefern wir maßgeschneiderte Hochtemperatur-Ofensysteme - von Muffelöfen zu CVD/PECVD-Anlagen -... um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute um zu erfahren, wie unsere Präzisionstechnik Ihre Dünnschicht-Beschichtungsprozesse verbessern kann!

Produkte, nach denen Sie vielleicht suchen:

Hochvakuum-Beobachtungsfenster für PECVD-Kammern

Zuverlässige Vakuumventile für Abscheidungssysteme

Heizelemente aus Siliziumkarbid für gleichmäßige thermische Kontrolle

Präzisions-Elektrodendurchführungen für Plasmaanwendungen

Molybdändisilizid-Heizelemente für hohe Temperaturstabilität

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation