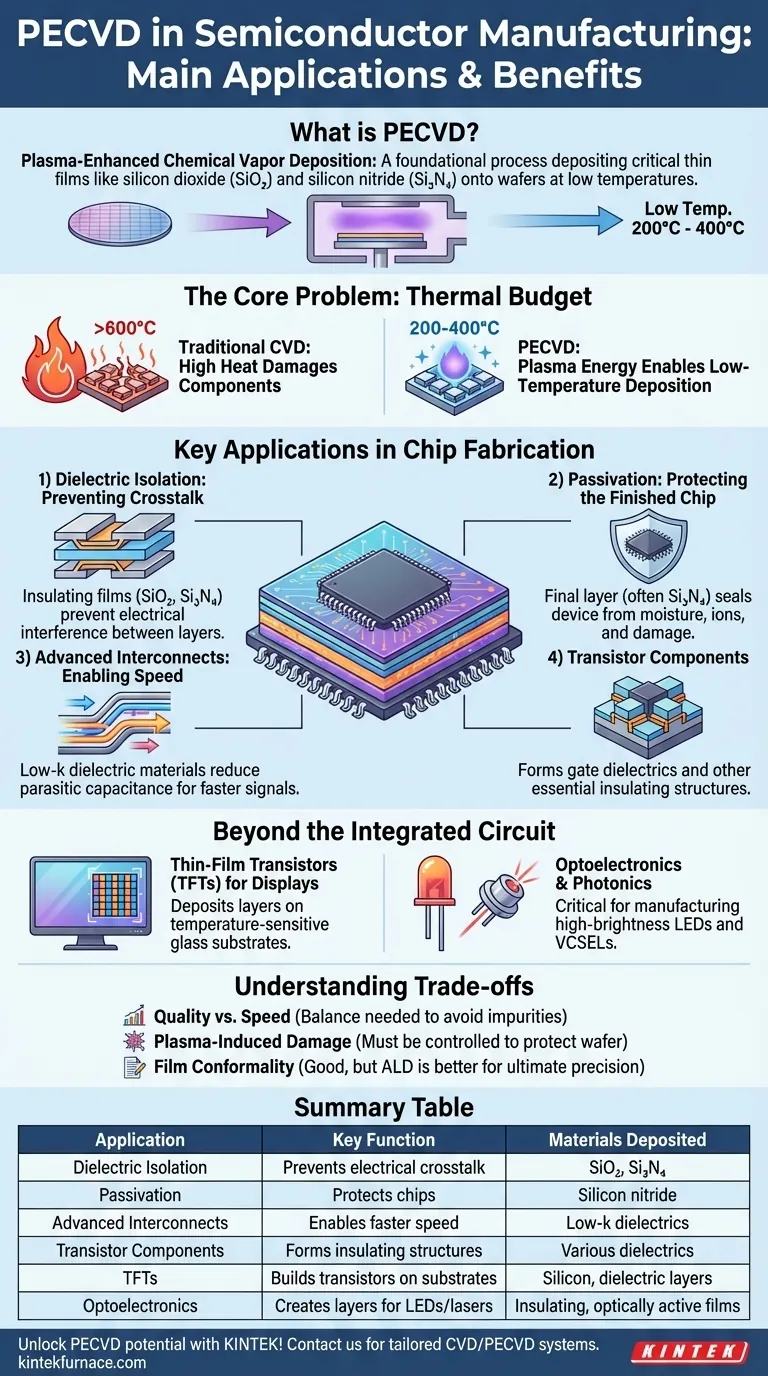

In der Halbleiterindustrie ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein grundlegender Prozess zur Abscheidung kritischer Dünnschichten, wie Siliziumdioxid und Siliziumnitrid, auf Wafern. Diese Schichten dienen als wesentliche Isolatoren zwischen leitenden Schichten, als Schutzbarrieren für den fertigen Chip und als funktionale Komponenten in Geräten wie Transistoren und LEDs. Ihr Hauptvorteil ist die Fähigkeit, diese Abscheidung bei niedrigen Temperaturen durchzuführen, wodurch die Integrität bereits gefertigter Strukturen auf dem Chip erhalten bleibt.

Der zentrale Wert von PECVD liegt nicht nur darin, was es abscheidet, sondern auch wie es dies tut. Durch die Verwendung eines energiereichen Plasmas anstelle hoher Hitze ermöglicht es den Herstellern, komplexe, mehrschichtige Mikrochips zu bauen, ohne die empfindlichen, temperaturempfindlichen Komponenten, die sich bereits auf dem Wafer befinden, zu beschädigen.

Das Kernproblem, das PECVD löst: Das thermische Budget

Moderne Mikrochips werden vertikal, Schicht für Schicht, aufgebaut. Die zentrale Herausforderung besteht darin, neue Schichten hinzuzufügen, ohne die darunterliegenden zu schmelzen oder zu verändern. Diese Einschränkung ist als thermisches Budget bekannt.

Die Einschränkung der traditionellen CVD

Die traditionelle Chemical Vapor Deposition (CVD) erfordert hohe Temperaturen (oft >600°C), um die Energie bereitzustellen, die für chemische Reaktionen zur Bildung einer Schicht auf der Waferoberfläche erforderlich ist.

Diese hohe Hitze ist mit vielen Stadien der modernen Chipherstellung inkompatibel. Komponenten wie Aluminium-Interconnects oder präzise dotierte Transistorbereiche würden durch solche Temperaturen zerstört oder verändert.

Wie Plasma eine Niedertemperaturabscheidung ermöglicht

PECVD umgeht die Notwendigkeit hoher thermischer Energie durch die Erzeugung eines Plasmas, eines ionisierten Gases, das hochreaktive Spezies enthält.

Dieses Plasma liefert die Aktivierungsenergie für die chemischen Reaktionen, wodurch hochwertige Schichten bei viel niedrigeren Temperaturen, typischerweise zwischen 200°C und 400°C, abgeschieden werden können. Dies löst effektiv das Problem des thermischen Budgets.

Schlüsselanwendungen in der Chipherstellung

Die Niedertemperaturfähigkeit von PECVD macht es unverzichtbar für die Abscheidung verschiedener Filmtypen während des gesamten Chipfertigungsprozesses.

Dielektrische Isolation: Vermeidung von Übersprechen

Die häufigste Anwendung von PECVD ist die Abscheidung isolierender Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄).

Diese dielektrischen Schichten werden zwischen den Metallverdrahtungsschichten platziert, um zu verhindern, dass sich elektrische Signale gegenseitig stören, ein Phänomen, das als Übersprechen bekannt ist. Diese elektrische Isolation ist grundlegend für die Funktion jeder integrierten Schaltung.

Passivierung: Schutz des fertigen Chips

Die letzte Schicht, die auf einen Chip aufgebracht wird, ist oft eine Passivierungsschicht, typischerweise aus Siliziumnitrid.

Diese robuste Schicht wirkt als starke Barriere und schützt das Gerät vor Feuchtigkeit, mobilen Ionen und physischen Schäden während der Verpackung und des Betriebs. Dies verbessert die langfristige Zuverlässigkeit des Chips erheblich.

Fortgeschrittene Interconnects: Ermöglichung von Geschwindigkeit

Bei Hochleistungs-Chips ist die Geschwindigkeit, mit der Signale durch Drähte reisen, entscheidend. PECVD wird zur Abscheidung von Low-k-Dielektrika verwendet.

Diese fortschrittlichen Isolatoren haben eine niedrigere Dielektrizitätskonstante (k) als herkömmliches SiO₂ und reduzieren die parasitäre Kapazität zwischen benachbarten Drähten. Dies ermöglicht eine schnellere Signalausbreitung und reduziert den Stromverbrauch.

Transistor-Komponenten

PECVD wird auch zur Abscheidung von Schichten verwendet, die Teil des Transistors selbst werden, wie z.B. Gate-Dielektrika oder andere isolierende Strukturen innerhalb der komplexen, dreidimensionalen Architektur moderner Transistoren.

Jenseits der integrierten Schaltung

Der Nutzen von PECVD erstreckt sich auch auf andere kritische Halbleiterbauelemente, die ähnliche Herstellungsprinzipien aufweisen.

Antrieb von Displays mit Dünnschichttransistoren (TFTs)

Moderne LCD- und OLED-Displays basieren auf einer großen Matrix von Dünnschichttransistoren (TFTs) auf einem Glassubstrat, um jedes Pixel zu steuern.

Da das Glassubstrat hohen Temperaturen nicht standhält, ist PECVD die wesentliche Methode zur Abscheidung der Silizium- und Dielektrikumschichten, die für den Bau dieser Transistoren erforderlich sind.

Optoelektronik und Photonik

PECVD ist entscheidend für die Herstellung optoelektronischer Geräte wie Hochleistungs-LEDs und Vertical-Cavity Surface-Emitting Lasers (VCSELs). Es wird zur Abscheidung isolierender, passivierender und optisch aktiver Schichten verwendet, die für die Lichterzeugung und -verwaltung erforderlich sind.

Die Kompromisse verstehen

Obwohl PECVD leistungsfähig ist, ist es nicht ohne Kompromisse. Ein erfahrener Ingenieur muss seine Vorteile gegen seine Einschränkungen abwägen.

Qualität vs. Geschwindigkeit

PECVD bietet sehr hohe Abscheidungsraten, was hervorragend für den Fertigungsdurchsatz ist. Eine zu schnelle Durchführung des Prozesses kann jedoch manchmal die Filmqualität beeinträchtigen, was zu einer geringeren Dichte oder der Einlagerung von Verunreinigungen wie Wasserstoff führen kann.

Plasmabedingte Schäden

Das energiereiche Plasma, das die Niedertemperaturabscheidung ermöglicht, kann auch physikalische oder elektrische Schäden an der Waferoberfläche verursachen, wenn es nicht sorgfältig kontrolliert wird. Prozessparameter müssen fein abgestimmt werden, um diesen Effekt zu minimieren.

Filmkonsistenz

PECVD bietet eine gute Konformalität, d.h. es kann die Seitenwände tiefer Gräben und komplexer Topologien beschichten. Für die anspruchsvollsten 3D-Strukturen, die eine nahezu perfekte, atom-für-atom-Abdeckung erfordern, können jedoch andere Prozesse wie Atomic Layer Deposition (ALD) überlegen sein, wenn auch wesentlich langsamer.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungstechnologie hängt vollständig von den spezifischen Anforderungen des von Ihnen gefertigten Geräts ab.

- Wenn Ihr Hauptaugenmerk auf dem Bau von mehrschichtigen ICs liegt: PECVD ist der Industriestandard für die Abscheidung der dielektrischen und Passivierungsschichten, die nach den ersten Metallschichten benötigt werden.

- Wenn Ihr Hauptaugenmerk auf äußerster Präzision und Konformalität für hochmoderne 3D-Transistoren liegt: Ziehen Sie eine langsamere, aber präzisere Methode wie ALD für die kritischsten, atomar dünnen Schichten in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzfertigung für Displays oder Solarzellen liegt: PECVD bietet die ideale Kombination aus Niedertemperaturverarbeitung, hoher Abscheidungsgeschwindigkeit und ausreichender Filmqualität.

Letztendlich ist die Fähigkeit von PECVD, den Abscheidungsprozess von hoher Hitze zu entkoppeln, das, was den Bau komplexer, zuverlässiger und leistungsstarker moderner Elektronik ermöglicht.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Abgeschiedene Materialien |

|---|---|---|

| Dielektrische Isolation | Verhindert elektrisches Übersprechen zwischen Metallschichten | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) |

| Passivierung | Schützt Chips vor Feuchtigkeit und Beschädigung | Siliziumnitrid |

| Fortgeschrittene Interconnects | Ermöglicht schnellere Signalgeschwindigkeiten mit Low-k-Dielektrika | Low-k-Dielektrika |

| Transistor-Komponenten | Bildet isolierende Strukturen in Transistoren | Verschiedene dielektrische Schichten |

| Dünnschichttransistoren (TFTs) | Baut Transistoren auf temperaturempfindlichen Substraten | Silizium- und Dielektrikumschichten |

| Optoelektronik | Erzeugt Schichten für LEDs und Laser | Isolierende und optisch aktive Schichten |

Erschließen Sie das volle Potenzial von PECVD für Ihre Halbleiterprojekte mit KINTEK! Durch außergewöhnliche F&E und Eigenfertigung beliefern wir verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen, einschließlich CVD-/PECVD-Systemen. Unsere starke, tiefgehende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Zuverlässigkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen