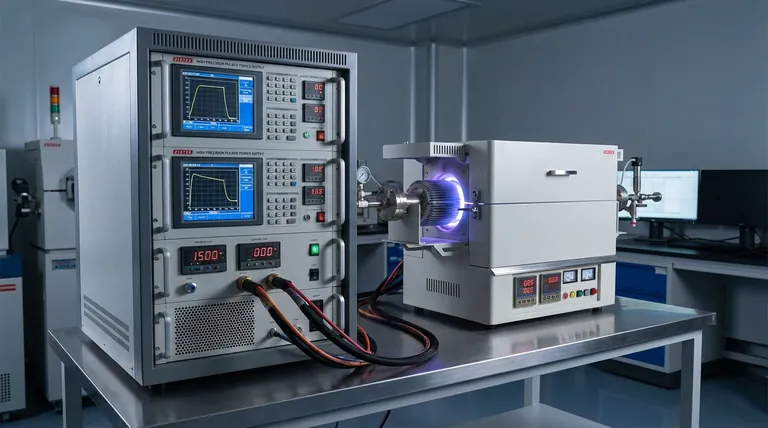

Ein hochpräzises gepulstes Netzteil ist das operative Herzstück des Hochleistungs-Impuls-Magnetron-Sputterns (HIPIMS) beim Nitrieren. Es wird zwingend benötigt, um die kurzen, hochdichten Stromimpulse zu erzeugen, die für die starke Ionisierung des Arbeitsgases erforderlich sind. Ohne diese Präzision kann das System nicht die spezifische Plasmaumgebung erreichen, die notwendig ist, um die chemische Aktivität zu verbessern und gleichzeitig die Überhitzung des Targets zu verhindern.

Kernbotschaft Das Netzteil dient als hochentwickelter Steuerungsmechanismus, nicht nur als Energiequelle. Seine Fähigkeit, die Plasmasdichte vom Entladungs-Tastverhältnis zu entkoppeln, ermöglicht die Erzeugung reichlich vorhandener aktiver Stickstoffionen für die Oberflächenbehandlung, ohne die thermischen Schäden, die mit einem kontinuierlichen Hochleistungsbetrieb verbunden sind.

Die Mechanik der verbesserten Ionisierung

Erreichen hoher Stromdichten

Die Hauptfunktion des Netzteils besteht darin, extrem kurze Energieimpulse zu erzeugen.

Durch die Verdichtung der Energie in diese kurzen Zeitfenster erreicht das System eine Spitzenstromdichte, die weit höher ist als bei Standard-Sputterverfahren.

Erzeugung aktiver Stickstoffspezies

Diese hohe Stromdichte ist der Katalysator für chemisch aktives Plasma.

Sie zwingt das Arbeitsgas zu einer intensiven Ionisierung.

Dieser Prozess erzeugt eine signifikante Menge sowohl von aktiven molekularen Stickstoffionen ($N_2^+$) als auch von atomaren Stickstoffionen ($N^+$), die für ein effektives Nitrieren unerlässlich sind.

Thermomanagement und Prozesskontrolle

Entkopplung von Dichte und Wärme

Eine große Herausforderung beim Hochleistungs-Sputtern ist die Handhabung der thermischen Belastung des Targetmaterials.

Hohe Präzision ermöglicht die unabhängige Einstellung der Plasmasdichte und des Entladungs-Tastverhältnisses.

Das bedeutet, dass Sie eine hohe Ionenkonzentration (für Reaktivität) aufrechterhalten können, während die "Einschaltzeit" des Impulses kurz genug bleibt, um eine Überhitzung des Targets zu verhindern.

Vermeidung von Targetschaeden

Wenn dem Netzteil die Präzision fehlt, verschwimmt die klare Trennung zwischen Impuls- und Kühlzeit.

Dies kann zu einem thermischen Durchgehen führen, bei dem das Target schmilzt oder sich zersetzt, anstatt effizient zu sputtern.

Präzise Steuerung stellt sicher, dass das Target chemisch aktiv, aber physikalisch stabil bleibt.

Industrielle Anwendung und Gleichmäßigkeit

Unterstützung von Multi-Source-Systemen

In industriellen Umgebungen werden oft Systeme mit Vierfach-Kathoden und mehreren Magnetron-Targets (wie Chrom oder Niob) eingesetzt.

Ein präzises Netzteil koordiniert diese Quellen, um konsistente hochdichte Metall- und Gasionenflüsse zu erzeugen.

Gleichmäßigkeit auf komplexen Geometrien

Die Kombination aus Hochpräzisionsstromversorgung und planetarischen Drehtischen ermöglicht die gleichmäßige Behandlung komplexer 3D-Formen.

Die stark ionisierte Plasmaumgebung stellt sicher, dass auch schwer zugängliche Oberflächen eine gleichmäßige Nitrierung erhalten, was eine effiziente Großserienproduktion ermöglicht.

Verständnis der operativen Kompromisse

Komplexität der Parameteroptimierung

Obwohl hohe Präzision Kontrolle bietet, erhöht sie die Komplexität der Prozessinstallation.

Betreiber müssen Impulsdauer, Frequenz und Spannung sorgfältig abwägen; falsche Einstellungen können zu instabilen Entladungen oder unzureichender Ionisierung führen.

Die Empfindlichkeit von Tastverhältnissen

Der Vorteil der unabhängigen Einstellung des Tastverhältnisses ist auch ein potenzieller Fehlerpunkt.

Wenn das Tastverhältnis in dem Versuch, die Abscheidungsraten zu erhöhen, zu hoch eingestellt wird, wird die Kühlphase beeinträchtigt.

Dies hebt die thermischen Vorteile von HIPIMS auf und führt zu möglichen Geräteschäden oder schlechter Beschichtungsqualität.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des HIPIMS-Nitrierens zu maximieren, richten Sie Ihre Netzteil-Einstellungen an Ihren spezifischen Produktionszielen aus.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärte liegt: Priorisieren Sie Einstellungen, die die Spitzenstromdichte maximieren, um die höchstmögliche Konzentration von atomaren Stickstoffionen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Komponentenlebensdauer liegt: Konzentrieren Sie sich auf die Optimierung des Entladungs-Tastverhältnisses, um eine hohe Plasmaaktivität aufrechtzuerhalten und gleichzeitig die thermische Belastung des Targets strikt zu begrenzen.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien liegt: Stellen Sie sicher, dass Ihr Netzteil die Synchronisation mehrerer Quellen unterstützt, um eine gleichmäßige Plasmasdichte über rotierende, dreidimensionale Werkstücke aufrechtzuerhalten.

Präzision bei der Stromlieferung ist der Unterschied zwischen einer Standardbeschichtung und einer chemisch überlegenen Oberflächenmodifikation.

Zusammenfassungstabelle:

| Merkmal | Notwendigkeit beim HIPIMS-Nitrieren | Vorteil für den Prozess |

|---|---|---|

| Stromdichte | Erzeugt hochdichte Stromimpulse | Maximiert die Ionisierung von $N_2$ und $N^+$ Ionen |

| Thermische Kontrolle | Entkoppelt Plasmasdichte vom Tastverhältnis | Verhindert Überhitzung und Schmelzen des Targets |

| Impulspräzision | Hochgeschwindigkeits-Schalt- und Zeitsteuerung | Erhält die physikalische Stabilität von Targetmaterialien |

| Ionisierungsarten | Erzeugt reichlich aktiven molekularen Stickstoff | Verbessert die chemische Aktivität für härtere Oberflächen |

| Multi-Source-Synchronisation | Koordiniert mehrere Magnetron-Targets | Gewährleistet Gleichmäßigkeit auf komplexen 3D-Geometrien |

Transformieren Sie Ihre Oberflächentechnik mit KINTEK Precision

Lassen Sie nicht thermische Instabilität oder geringe Ionisation Ihre Beschichtungsqualität einschränken. KINTEKs hochpräzise Stromversorgungssysteme sind darauf ausgelegt, die strengen Anforderungen des HIPIMS-Nitrierens zu erfüllen und bieten die Kontrolle, die erforderlich ist, um die Plasmasdichte von der thermischen Belastung zu entkoppeln.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperaturöfen für Labore, die alle für Ihre einzigartigen Forschungs- oder Industrieanforderungen anpassbar sind. Ob Sie eine überlegene Oberflächenhärte oder eine gleichmäßige Behandlung komplexer 3D-Geometrien anstreben, unser Team ist bereit, Ihnen die spezialisierte Ausrüstung zur Verfügung zu stellen, die Sie benötigen.

Visuelle Anleitung

Referenzen

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Bedeutung hat PECVD in der Produktion von GaAs-Solarzellen? Effizienzsteigerung durch Niedertemperatur-Filmabscheidung

- Was ist HF in PECVD? Eine kritische Steuerung für die Plasmaabscheidung

- Welche Plasmaquelle wird in PE-CVD-Rohröfen verwendet? Niedertemperatur-Abscheidung von hoher Qualität freischalten

- Warum werden hochreiner Graphit und Acetylen für DLC verwendet? Beherrschen Sie das sp2/sp3-Verhältnis für überlegene Oberflächenleistung

- Was sind die Eigenschaften von PECVD-Filmen im Vergleich zu LPCVD-Filmen? Wählen Sie die richtige CVD-Methode für Ihr Labor

- Warum benötigt LPCVD höhere Temperaturen im Vergleich zu PECVD? Entdecken Sie die Unterschiede in den Energiequellen

- Was sind die Systemspezifikationen des PECVD-Systems? Präzise Dünnschichtabscheidung freischalten

- Welche Spezifikationen hat das Vakuumsystem in PECVD-Anlagen? Optimieren Sie Ihren Dünnschichtabscheidungsprozess