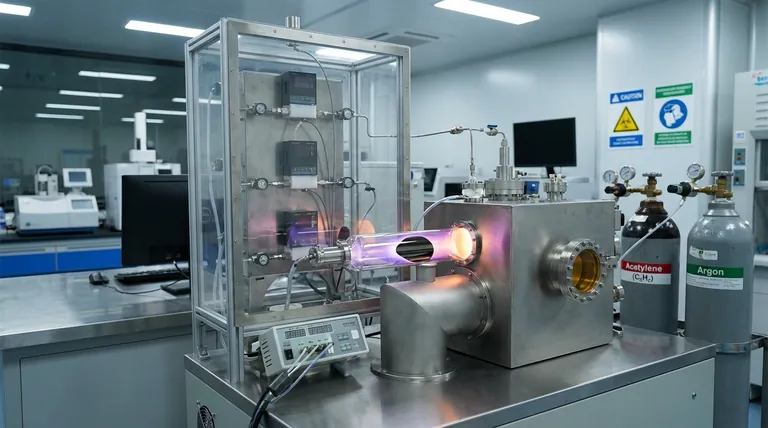

Die Kombination aus hochreinen Graphit-Targets und Acetylen-Gas wird verwendet, um eine hybride Abscheidungsatmosphäre zu schaffen, die eine überlegene Kontrolle über die atomare Struktur der Beschichtung bietet. Dieser duale Ansatz ermöglicht es Ingenieuren, das Verhältnis von sp2- zu sp3-hybridisierten Kohlenstoffatomen präzise einzustellen, was direkt die funktionale Leistung der Diamond-Like Carbon (DLC)-Schicht bestimmt.

Durch die Integration von physikalischem Sputtern mit Elementen der chemischen Gasphasenabscheidung (CVD) ermöglicht dieser Prozess die Herstellung eines amorphen Kohlenstofffilms, der hohe Härte mit geringer Reibung und ausgezeichneter chemischer Inertheit ausbalanciert.

Die Rollen der Komponenten

Graphit: Die physikalische Kohlenstoffquelle

Hochreine Graphit-Targets dienen als Basismaterial für die Beschichtung. Durch einen Prozess, der als Sputtern bekannt ist, werden Kohlenstoffatome physikalisch von diesen Targets ausgestoßen, um den Großteil des Films aufzubauen.

Acetylen: Der chemische Regler

Acetylen (C2H2)-Gas wird über Komponenten der chemischen Gasphasenabscheidung (CVD) in das System eingebracht. Während es Kohlenstoff liefert, ist seine Hauptfunktion die Regulierung.

Die Anwesenheit von Acetylen hilft, die innere Struktur der Beschichtung zu kontrollieren. Es schafft einen Mechanismus zur Feinabstimmung der Eigenschaften des Films, der über das hinausgeht, was einfaches Sputtern allein erreichen könnte.

Kontrolle der Mikrostruktur

Abstimmung des sp2/sp3-Verhältnisses

Das bestimmende Merkmal einer DLC-Beschichtung ist ihr Hybridisierungsverhältnis. Dies ist das Gleichgewicht zwischen sp2 (graphitähnlichen) und sp3 (diamantähnlichen) Kohlenstoffbindungen.

Die Verwendung von sowohl Graphit als auch Acetylen ermöglicht die präzise Einstellung dieses Verhältnisses. Der Bediener kann die spezifische Mischung einstellen, um die gewünschten Eigenschaften der Endschicht zu begünstigen.

Resultierende physikalische Eigenschaften

Wenn dieses Verhältnis optimiert ist, entsteht ein amorpher Kohlenstofffilm.

Diese spezifische Struktur bietet einen niedrigen Reibungskoeffizienten, der für die Reduzierung von Verschleiß in beweglichen Teilen unerlässlich ist. Gleichzeitig behält sie eine hohe Härte bei und schützt das Substrat vor abrasiven Schäden.

Zu berücksichtigende kritische Kompromisse

Prozesssensibilität

Die Hauptschwierigkeit dieser Hybridmethode ist die Notwendigkeit einer präzisen Einstellung. Da die Eigenschaften von einem spezifischen Verhältnis von Gasen und gesputtertem Material abhängen, kann das Prozessfenster eng sein.

Balance zwischen Härte und Zähigkeit

Während hohe Härte oft das Ziel ist, kann eine zu harte Beschichtung spröde sein.

Die Einführung von Acetylen hilft, die Zähigkeit zu regulieren. Abweichungen vom optimalen Gasfluss könnten dieses Gleichgewicht stören und zu einer Beschichtung führen, die entweder zu weich (mangelnde Haltbarkeit) oder zu spröde (rissgefährdet) ist.

Treffen Sie die richtige Wahl für Ihr Ziel

Diese hybride Abscheidungsmethode eignet sich am besten für Anwendungen, die ein spezifisches "Rezept" von physikalischen Eigenschaften erfordern.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Stellen Sie sicher, dass die Prozessparameter ein höheres sp3-Verhältnis priorisieren, um die Härte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf die Langlebigkeit der Komponente liegt: Konzentrieren Sie sich auf die Acetylenregulierung, um die Zähigkeit und chemische Inertheit zu optimieren und Umweltschäden zu verhindern.

Die Synergie zwischen Graphit-Targets und Acetylen-Gas verwandelt einen einfachen Beschichtungsprozess in eine abstimmbare technische Lösung für Hochleistungsoberflächen.

Zusammenfassungstabelle:

| Komponente | Rolle bei der DLC-Abscheidung | Hauptvorteil |

|---|---|---|

| Hochreiner Graphit | Physikalische Sputterquelle | Liefert Masse-Kohlenstoff für das Filmwachstum |

| Acetylen (C2H2) | Regulator für chemische Gasphasenabscheidung | Feinabstimmung des sp2/sp3-Verhältnisses und der Zähigkeit |

| Hybridprozess | Synergistische Abscheidung | Balanciert extreme Härte mit geringer Reibung |

Verbessern Sie Ihre Materialleistung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Diamond-Like Carbon-Beschichtungen mit unserer spezialisierten Abscheidungstechnologie. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an Dünnschicht- und Wärmebehandlung zu erfüllen.

Ob Sie für Verschleißfestigkeit oder Langlebigkeit der Komponente optimieren, unsere Systeme bieten die präzise Kontrolle, die für professionelle Ergebnisse erforderlich ist. Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Lösung für Ihr Labor oder Ihre Produktionsstätte zu finden!

Referenzen

- Eneko Barba, J.A. Garcı́a. Study of the Industrial Application of Diamond-Like Carbon Coatings Deposited on Advanced Tool Steels. DOI: 10.3390/coatings14020159

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Funktion der Pulsed DC Bias-Steuerung bei der Ionenätzung? Meisterung der DLC-Beschichtungsadhäsion & Oberflächenaktivierung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der Unterschied zwischen Sputtern und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Prozesskontrolle vor Ort (In-Situ) in PECVD-Anlagen? Steigern Sie den Ertrag durch Echtzeitüberwachung

- Was sind die Hauptvorteile von PECVD im Vergleich zu LPCVD? Niedrigere Temperaturen, schnellere Abscheidung und mehr

- Welche Arten von Schichten kann PECVD abscheiden? Entdecken Sie vielseitige Dünnschicht-Lösungen für Ihr Labor

- Was sind einige Anwendungen von PECVD? Entdecken Sie Dünnschicht-Lösungen bei niedrigen Temperaturen

- Was sind die Merkmale einer Einzelwafer-PECVD-Kammer? Optimieren Sie die Dünnschichtabscheidung für Ihr Labor