Im Kern ist der Hauptvorteil der Plasma-Enhanced Chemical Vapor Deposition (PECVD) gegenüber der Low-Pressure Chemical Vapor Deposition (LPCVD) ihre Fähigkeit, bei deutlich niedrigeren Temperaturen zu arbeiten. Dieser grundlegende Unterschied ermöglicht eine schnellere Filmabscheidung auf einer größeren Vielfalt von Materialien, ohne das darunterliegende Substrat zu beschädigen, was PECVD für die moderne Halbleiterfertigung und temperaturempfindliche Anwendungen unverzichtbar macht.

PECVD tauscht die hochreine, thermisch gesteuerte Umgebung von LPCVD gegen einen Niedertemperatur-, plasmaunterstützten Prozess. Dieser Austausch priorisiert Geschwindigkeit und Substratvielfalt gegenüber der ultimativen Filmdichte und Reinheit, die Hochtemperaturprozesse erreichen können.

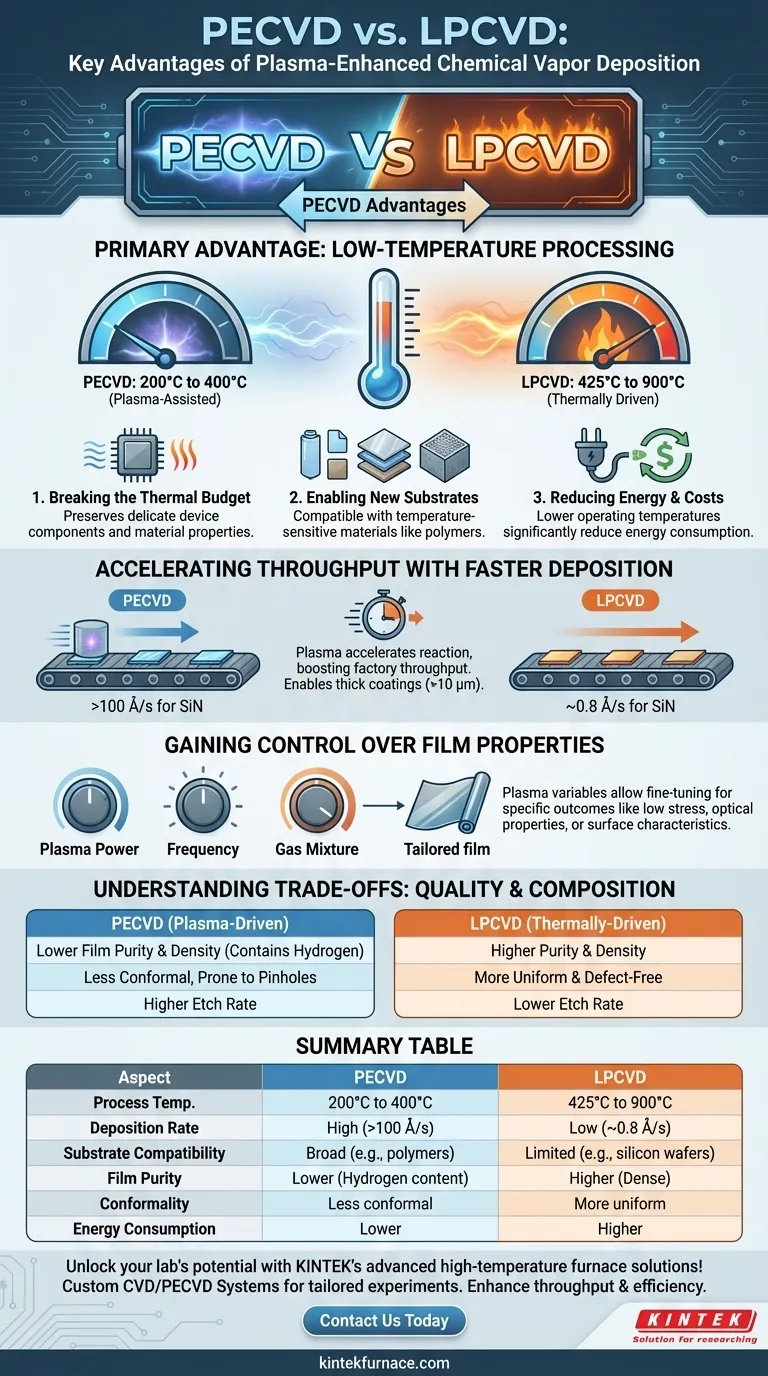

Der Hauptvorteil: Niedertemperatur-Verarbeitung

Die wesentlichste Unterscheidung zwischen PECVD und LPCVD ist die Prozesstemperatur. Dieser einzelne Faktor treibt die meisten der wichtigsten Vorteile von PECVD an.

### Überwindung des thermischen Budgets

LPCVD ist ein thermisch gesteuerter Prozess, der typischerweise Temperaturen zwischen 425°C und 900°C erfordert, um die notwendigen chemischen Reaktionen einzuleiten. Im Gegensatz dazu verwendet PECVD ein energetisches Plasma, um die Vorläufergase zu aktivieren, wodurch die Abscheidung bei viel niedrigeren Temperaturen, oft im Bereich von 200°C bis 400°C, erfolgen kann.

Da Gerätekomponenten immer kleiner und komplexer werden, schrumpft dieses "thermische Budget" – die Gesamtmenge an Wärme, die ein Gerät während der Herstellung vertragen kann. Die niedrigen Temperaturen von PECVD sind entscheidend, um die empfindlichen Materialeigenschaften und elektrischen Merkmale bereits gefertigter Komponenten auf einem Wafer zu erhalten.

### Ermöglichung neuer Substrate

Die hohe Hitze von LPCVD beschränkt ihren Einsatz auf thermisch robuste Substrate, wie Siliziumwafer. Das sanfte Temperaturprofil von PECVD macht es mit einer Vielzahl temperaturempfindlicher Materialien kompatibel, einschließlich Polymeren, Kunststoffen und anderen Substraten, die in einem LPCVD-Reaktor degradieren oder schmelzen würden.

### Senkung der Energie- und Betriebskosten

Der Betrieb eines Ofens bei 800°C erfordert wesentlich mehr Energie als der Betrieb bei 350°C. Durch die Senkung der Prozesstemperatur reduziert PECVD den Energieverbrauch erheblich, was zu niedrigeren Betriebskosten über die Lebensdauer der Ausrüstung führt.

Beschleunigung des Durchsatzes durch schnellere Abscheidung

Während die Temperatursenkung der Hauptvorteil von PECVD ist, ist ihre Fähigkeit, Filme schnell abzuscheiden, ein weiterer wichtiger Punkt, der sich direkt auf die Produktionseffizienz und die Kosten auswirkt.

### Ein grundlegender Unterschied in der Rate

Das Plasma in einem PECVD-System beschleunigt den Reaktions- und Abscheidungsprozess dramatisch. Zum Beispiel kann die Abscheidung von Siliziumnitrid (SiN) mittels PECVD bei 400°C eine Rate von über 100 Å/Sekunde erreichen. Ein vergleichbarer LPCVD-Prozess bei 800°C würde möglicherweise nur eine Rate von etwa 0,8 Å/Sekunde erreichen.

Diese massive Geschwindigkeitssteigerung bedeutet, dass mehr Wafer in der gleichen Zeit bearbeitet werden können, was den Durchsatz der Fabrik direkt erhöht.

### Ermöglichung der Abscheidung dicker Schichten

Die hohe Abscheidungsrate macht PECVD auch einzigartig geeignet für die Herstellung dicker Beschichtungen, oft größer als 10 Mikrometer (µm). Solche Dicken mit dem viel langsameren LPCVD-Verfahren zu erreichen, wäre aus Zeit- und Kostengründen unpraktisch.

Kontrolle über Filmeigenschaften gewinnen

Die Verwendung von Plasma führt Prozessvariablen ein, die in einem rein thermischen LPCVD-System nicht verfügbar sind, was eine größere Kontrolle über die Eigenschaften des Endfilms ermöglicht.

### Jenseits thermischer Reaktionen

Bei LPCVD sind Temperatur und Druck die primären Steuerungsfaktoren. Bei PECVD bieten Faktoren wie Plasmaleistung, Frequenz und Gasgemischverhältnisse zusätzliche Hebel, um die Abscheidung zu beeinflussen. Dies ermöglicht es Ingenieuren, den Prozess fein abzustimmen, um spezifische Ergebnisse zu erzielen.

### Anpassung der Materialeigenschaften

Diese verbesserte Kontrolle ermöglicht die Herstellung von Filmen mit hochgradig maßgeschneiderten Eigenschaften. PECVD kann verwendet werden, um Filme mit geringer innerer Spannung, spezifischen optischen Eigenschaften wie UV-Schutz oder gewünschten Oberflächeneigenschaften wie Hydrophobie herzustellen.

Verständnis der Kompromisse: Qualität und Zusammensetzung

Während PECVD klare Vorteile in Bezug auf Geschwindigkeit und Temperatur bietet, gehen diese Vorteile mit inhärenten Kompromissen einher, insbesondere hinsichtlich der Filmreinheit und -struktur. Deren Verständnis ist entscheidend für eine fundierte Entscheidung.

### Filmreinheit und Wasserstoffgehalt

LPCVD-Filme sind im Allgemeinen reiner und dichter. Der Hochtemperaturprozess hilft, Verunreinigungen auszutreiben und erzeugt einen Film, der seiner idealen Stöchiometrie näher kommt. PECVD-Filme hingegen enthalten oft eine erhebliche Menge an eingebautem Wasserstoff aus den Vorläufergasen, was die elektrischen Eigenschaften und die Stabilität des Films beeinträchtigen kann.

### Umgang mit Nadellöchern und Defekten

Da die Abscheidung so schnell erfolgt und nicht durch Oberflächenmobilität bei hohen Temperaturen angetrieben wird, können PECVD-Filme weniger konform und anfälliger für Nadellöcher und andere Strukturfehler sein, insbesondere bei sehr dünnen Schichten (unter ~4000 Å). Der langsamere, Hochtemperaturprozess von LPCVD erzeugt typischerweise gleichmäßigere und fehlerfreiere Filme.

### Ätzraten und nachgeschaltete Verarbeitung

Die geringere Dichte und die unterschiedliche Zusammensetzung von PECVD-Filmen bedeuten, dass sie im Allgemeinen eine höhere Ätzrate aufweisen als ihre LPCVD-Pendants. Dies muss in nachfolgenden Herstellungsschritten berücksichtigt werden, da der Film bei Plasmaätzen oder nasschemischen Prozessen schneller entfernt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen PECVD und LPCVD dreht sich nicht darum, welche Methode insgesamt "besser" ist, sondern welche für eine spezifische Anwendung besser geeignet ist.

- Wenn Ihr primäres Ziel maximale Filmreinheit und Konformalität auf einem robusten Substrat ist: LPCVD ist aufgrund ihres Hochtemperatur-, gleichgewichtsgesteuerten Prozesses oft die überlegene Wahl.

- Wenn Ihr primäres Ziel hoher Durchsatz oder die Abscheidung auf temperaturempfindlichen Materialien ist: PECVD ist die endgültige Lösung und bietet unübertroffene Geschwindigkeit bei niedrigen, nicht schädigenden Temperaturen.

- Wenn Ihr primäres Ziel die Herstellung eines maßgeschneiderten Films mit spezifischen mechanischen oder optischen Eigenschaften ist: Der plasmabasierte Prozess von PECVD bietet mehr Kontrollvariablen, um den Endfilm abzustimmen.

Indem Sie diesen grundlegenden Kompromiss zwischen thermischer Reinheit und plasmaunterstützter Vielseitigkeit verstehen, können Sie die Abscheidungstechnik wählen, die perfekt zu Ihren technischen Zielen passt.

Zusammenfassungstabelle:

| Aspekt | PECVD | LPCVD |

|---|---|---|

| Prozesstemperatur | 200°C bis 400°C | 425°C bis 900°C |

| Abscheidungsrate | Hoch (z.B. >100 Å/s für SiN) | Niedrig (z.B. ~0,8 Å/s für SiN) |

| Substratkompatibilität | Breit (z.B. Polymere, Kunststoffe) | Begrenzt (z.B. Siliziumwafer) |

| Filmreinheit | Niedriger, mit Wasserstoffgehalt | Höher, dichter und reiner |

| Konformalität | Weniger konform, anfällig für Defekte | Gleichmäßiger und fehlerfreier |

| Energieverbrauch | Niedriger | Höher |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und hauseigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Systeme wie CVD/PECVD-Systeme, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen. Unsere starke tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse, sei es für die Halbleiterfertigung oder temperaturempfindliche Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Durchsatz, Ihre Effizienz und Ihre Materialergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen