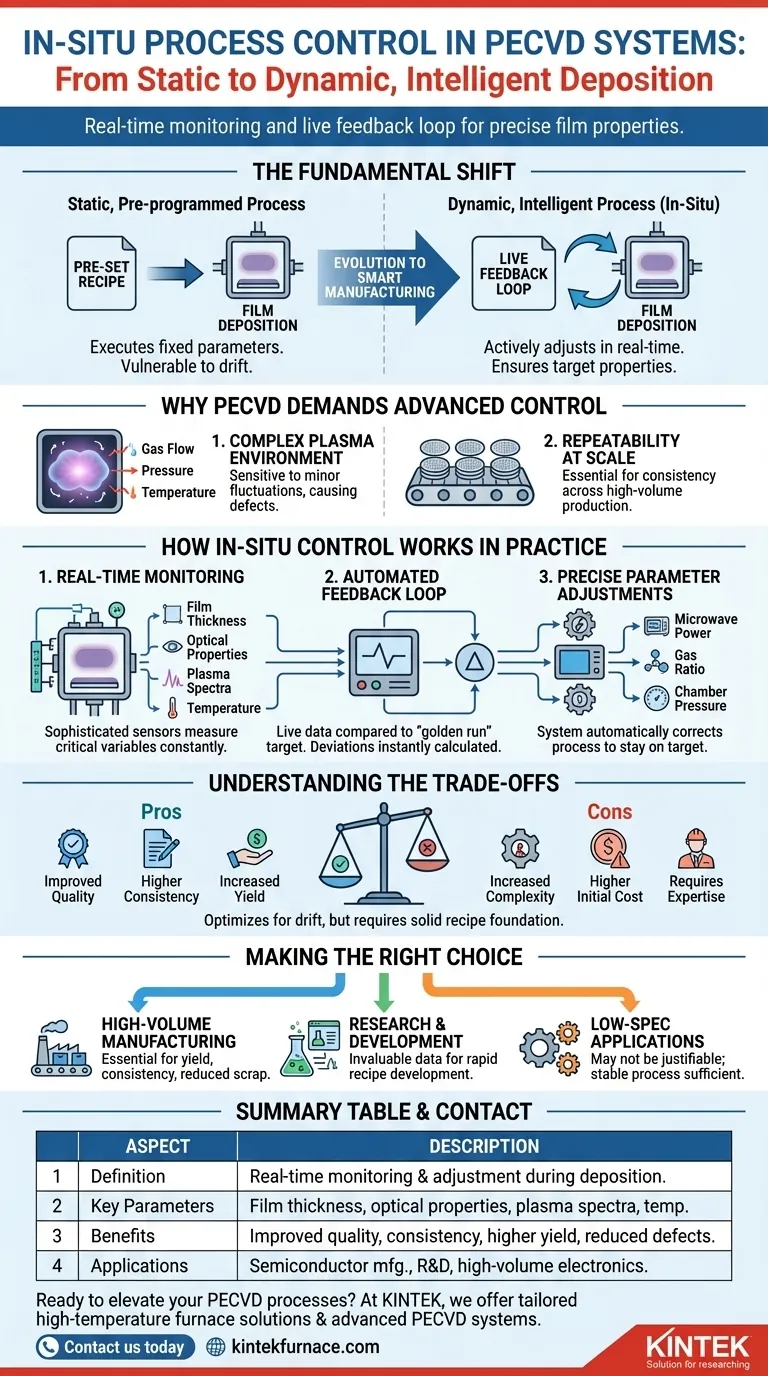

Im Wesentlichen ist die Prozesskontrolle vor Ort (In-Situ) in einem Plasma-Enhanced Chemical Vapor Deposition (PECVD)-System die Praxis, wichtige Parameter während des Abscheidungsprozesses der Schicht zu überwachen und Echtzeitanpassungen vorzunehmen. Anstatt lediglich ein voreingestelltes Rezept auszuführen, nutzt das System aktiv Live-Feedback, um sicherzustellen, dass das Endmaterial exakt die erforderlichen Eigenschaften aufweist. Dies ist in hochpräzisen Bereichen wie der Halbleiterfertigung von entscheidender Bedeutung, da selbst geringfügige Abweichungen die Geräte-Performance beeinträchtigen können.

Der grundlegende Wandel erfolgt von einer statischen, vorprogrammierten Abscheidung hin zu einer dynamischen, intelligenten. Die In-Situ-Kontrolle fungiert als Live-Rückkopplungsschleife, die Prozessabweichungen korrigiert, während sie auftreten, um Qualität, Konsistenz und Produktionsertrag zu maximieren.

Warum PECVD fortschrittliche Steuerung erfordert

Die Herausforderung: Eine komplexe Plasmaumgebung

PECVD arbeitet, indem es ein Plasma erzeugt, einen energiereichen Zustand von Gas, um dünne Schichten bei niedrigeren Temperaturen als die herkömmliche Chemical Vapor Deposition (CVD) abzuscheiden. Diese Plasmaumgebung ist äußerst komplex und empfindlich.

Kleine, unvermeidbare Schwankungen bei Faktoren wie Gasfluss, Druck oder Kammertemperatur können die Eigenschaften der Schicht erheblich verändern, was zu Defekten oder inkonsistenten Ergebnissen führt.

Das Ziel: Wiederholbarkeit im großen Maßstab

Der Hauptvorteil von PECVD ist die Fähigkeit, hochwertige Materialien, wie synthetischen Diamanten oder Schichten für 2D-Elektronik, auf skalierbare und kostengünstige Weise herzustellen.

Um diese Skalierbarkeit zu erreichen, ist jedoch eine absolute Konsistenz von einem Produktionslauf zum nächsten erforderlich. Die In-Situ-Kontrolle ist der Mechanismus, der sicherstellt, dass der tausendste Wafer identisch mit dem ersten ist.

Wie die In-Situ-Kontrolle in der Praxis funktioniert

Echtzeitüberwachung

Der Prozess beginnt mit hochentwickelten Sensoren, die in der Abscheidungskammer platziert sind. Diese Sensoren stören den Prozess nicht, messen aber ständig kritische Variablen.

Zu den häufig überwachten Parametern gehören Schichtdicke, optische Eigenschaften (Brechungsindex), Plasmaemissionsspektren und Kammertemperatur.

Die automatisierte Rückkopplungsschleife

Die Daten dieser Sensoren werden in Echtzeit an eine zentrale Steuereinheit übermittelt. Diese Einheit vergleicht die Live-Daten mit einem „Goldstandard-Lauf“ oder einem gewünschten Zielprofil.

Stellt das System eine Abweichung fest – zum Beispiel, dass die Schicht zu langsam wächst –, berechnet es sofort die notwendige Korrektur.

Präzise Parametereinstellungen

Basierend auf der Rückkopplungsschleife passt das System die Abscheidungsparameter automatisch an, um den Prozess wieder auf Kurs zu bringen.

Dies könnte eine leichte Erhöhung der Mikrowellenleistung zur Energetisierung des Plasmas, eine Änderung des Verhältnisses der Vorläufergase oder eine Anpassung des Kammerdrucks zur Modifizierung der Abscheidungsrate umfassen.

Die Abwägungen verstehen

Erhöhte Systemkomplexität und Kosten

Die Implementierung einer robusten In-Situ-Kontrolle erfordert zusätzliche Hardware (Sensoren, Analysegeräte) und hochentwickelte Software. Dies erhöht die anfänglichen Investitionskosten und die Komplexität des PECVD-Systems.

Die Notwendigkeit von Prozess-Know-how

Die von In-Situ-Sensoren generierten Daten müssen korrekt interpretiert werden, um nützlich zu sein. Dies erfordert entweder tiefgreifendes Prozesswissen zur Einrichtung der Regelalgorithmen oder fortschrittliche Modelle des maschinellen Lernens zur autonomen Verwaltung der Rückkopplungsschleife.

Es optimiert, es repariert nicht

Die In-Situ-Kontrolle ist außergewöhnlich gut darin, geringfügige Prozessabweichungen und Variabilitäten zu korrigieren. Sie kann jedoch keinen grundlegend fehlerhaften oder schlecht konzipierten Abscheidungsrezeptur ausgleichen. Die Grundlage muss solide sein.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung über den Grad der In-Situ-Kontrolle hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Die In-Situ-Kontrolle ist unerlässlich, um den Ertrag zu maximieren, Ausschuss zu reduzieren und die Konsistenz von Gerät zu Gerät zu gewährleisten, die von der Verbraucher-, Automobil- und Medizinelektronik gefordert wird.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die In-Situ-Überwachung liefert unschätzbare Daten zum Verständnis der Prozessdynamik und ermöglicht es Ihnen, neue Materialrezepte wesentlich schneller zu entwickeln und zu optimieren.

- Wenn Ihr Hauptaugenmerk auf kostensensitiven Anwendungen mit geringeren Spezifikationen liegt: Die höheren Anfangskosten sind möglicherweise nicht zu rechtfertigen, und ein gut charakterisierter, stabiler Prozess ohne Echtzeitsteuerung kann ausreichend sein.

Letztendlich ist die Einführung der In-Situ-Prozesskontrolle eine Investition, um Ihren Fertigungsprozess von einer variablen Kunst in eine vorhersagbare Wissenschaft zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Echtzeitüberwachung und Anpassung von Parametern während der PECVD-Schichtabscheidung zur präzisen Steuerung. |

| Wichtigste überwachte Parameter | Schichtdicke, optische Eigenschaften, Plasmaemissionsspektren, Kammertemperatur. |

| Vorteile | Verbesserte Schichtqualität, Konsistenz, höherer Produktionsertrag, reduzierte Defekte. |

| Anwendungen | Halbleiterfertigung, F&E für neue Materialien, Elektronik-Massenproduktion. |

Bereit, Ihre PECVD-Prozesse mit fortschrittlicher In-Situ-Kontrolle zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und hausinterne Fertigung, um maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer fortschrittlichen PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen erfüllen, um Ihnen zu helfen, überlegene Schichtqualität und Ertrag zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor