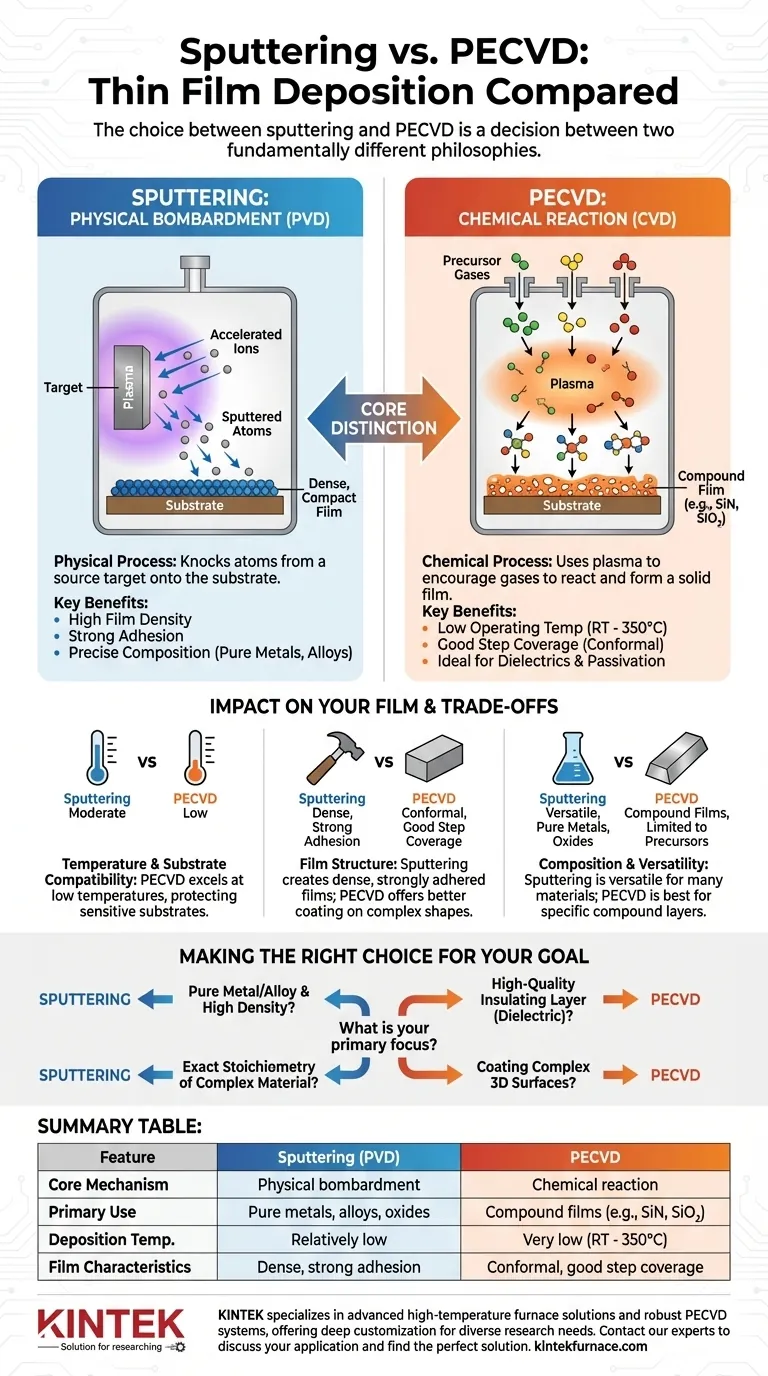

Im Kern liegt der Unterschied zwischen Sputtern und Plasma-Enhanced Chemical Vapor Deposition (PECVD) darin, wie sie eine Dünnschicht aufbauen. Sputtern ist ein physikalischer Prozess, der Atome von einem Quelltarget auf Ihr Substrat schleudert, ähnlich einem mikroskopischen Sandstrahler. Im Gegensatz dazu ist PECVD ein chemischer Prozess, der Plasma verwendet, um Gase zur Reaktion zu bringen und eine feste Schicht auf der Oberfläche des Substrats zu bilden.

Die Wahl zwischen Sputtern und PECVD ist eine Entscheidung zwischen zwei grundlegend unterschiedlichen Philosophien. Sputtern bietet Präzision und Dichte durch physikalische Materialübertragung, während PECVD die Erzeugung einzigartiger Verbindungsschichten bei niedrigen Temperaturen durch kontrollierte chemische Reaktionen ermöglicht.

Der Kernunterschied: Physikalische vs. Chemische Abscheidung

Um die richtige Methode auszuwählen, müssen Sie zunächst deren gegensätzliche Mechanismen verstehen. Eine bewegt Atome physikalisch, während die andere Moleküle chemisch konstruiert.

Sputtern: Ein physikalischer Beschussprozess

Sputtern ist eine Art der Physikalischen Gasphasenabscheidung (PVD). Der Prozess beginnt mit der Erzeugung eines Plasmas, typischerweise aus einem Inertgas wie Argon.

Diese energiereichen Gasionen werden beschleunigt und auf einen Block aus Quellmaterial, das sogenannte Target, gerichtet.

Wenn die Ionen auf das Target treffen, lösen sie physikalisch Atome daraus oder "sputtern" sie ab. Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer und lagern sich auf dem Substrat ab, wodurch die Dünnschicht Schicht für Schicht aufgebaut wird.

PECVD: Eine plasmaunterstützte chemische Reaktion

PECVD ist eine Variante der Chemischen Gasphasenabscheidung (CVD). Anstelle eines festen Targets verwendet dieser Prozess reaktive Precursor-Gase.

Ein Plasma wird verwendet, um Energie in diese Gase zu übertragen, ihre chemischen Bindungen zu brechen und hochreaktive Moleküle zu erzeugen.

Diese reaktiven Spezies setzen sich dann auf dem Substrat ab, wo sie eine chemische Reaktion eingehen, um die gewünschte feste Dünnschicht zu bilden. Das Plasma ermöglicht, dass diese Reaktion bei viel niedrigeren Temperaturen abläuft als bei herkömmlichem CVD.

Wie dieser Unterschied Ihre Schicht beeinflusst

Der Mechanismus – physikalische Übertragung versus chemische Reaktion – beeinflusst direkt die Temperatur, Struktur und Zusammensetzung der resultierenden Schicht.

Abscheidungstemperatur und Substratkompatibilität

Der Hauptvorteil von PECVD ist seine niedrige Betriebstemperatur, oft zwischen Raumtemperatur und 350 °C. Das Plasma liefert die Energie für chemische Reaktionen, die sonst extreme Hitze (600 °C+) erfordern würden.

Dies macht PECVD ideal für die Abscheidung von Schichten auf temperaturempfindlichen Substraten wie Kunststoffen oder Halbleiterwafern, die bereits empfindliche integrierte Schaltkreise enthalten.

Während Sputtern ebenfalls ein relativ Niedertemperaturprozess ist, besteht der Hauptvorteil von PECVD darin, die chemische Abscheidung ohne die schädigende Hitze konventioneller CVD zu ermöglichen.

Schichtdichte und Haftung

Gesputterte Atome treffen mit erheblicher kinetischer Energie auf das Substrat. Dieser "Hammereffekt" führt typischerweise zu sehr dichten, kompakten Schichten mit starker Haftung am Substrat.

Dies ist sehr wünschenswert für Anwendungen wie elektrische Kontakte, Diffusionsbarrieren oder reflektierende Beschichtungen, bei denen die Schichtintegrität von größter Bedeutung ist.

Schichtzusammensetzung und -struktur

Sputtern zeichnet sich durch die Abscheidung von Schichten aus reinen Metallen, Legierungen und Oxiden mit hoher Wiedergabetreue aus. Die Zusammensetzung der Schicht ist eine direkte Widerspiegelung des Targetmaterials und bietet präzise Kontrolle.

PECVD wird naturgemäß zur Synthese von Verbindungsschichten verwendet, insbesondere amorpher wie Siliziumnitrid (SiN) oder Siliziumdioxid (SiO₂). Es ist weniger geeignet für die Abscheidung reiner Metalle, ist aber der Industriestandard für die Herstellung hochwertiger dielektrischer und Passivierungsschichten.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die optimale Wahl hängt vollständig von Ihrem spezifischen Material und Ihren Leistungsanforderungen ab.

Materialvielfalt

Sputtern ist vielseitiger für eine breitere Palette von Materialien. Solange Sie ein Material zu einem festen Target formen können, können Sie es wahrscheinlich sputtern.

PECVD ist durch die Verfügbarkeit geeigneter Precursor-Gase begrenzt, die bei Raumtemperatur stabil sind, aber im Plasma angemessen reagieren.

Abscheidungsrate vs. Stufenbedeckung

PECVD kann oft höhere Abscheidungsraten erzielen, was für die Herstellung dickerer Schichten vorteilhaft ist.

Sputtern bietet jedoch im Allgemeinen eine bessere Dickenhomogenität über große Substrate. PECVD-Schichten neigen auch dazu, konformer zu sein, was bedeutet, dass sie die Seiten komplexer, dreidimensionaler Oberflächenstrukturen gleichmäßiger beschichten können als der direktere "Sichtlinien"-Sputterprozess.

Die richtige Wahl für Ihr Ziel treffen

Treffen Sie Ihre Entscheidung auf der Grundlage der Eigenschaften, die Sie in Ihrer endgültigen Schicht benötigen, nicht auf der Grundlage des Prozesses selbst.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer Legierung mit hoher Dichte liegt: Sputtern ist die überlegene Wahl aufgrund seines physikalischen Übertragungsmechanismus und seiner präzisen Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochwertigen Isolierschicht (Dielektrikum) auf einem temperaturempfindlichen Substrat liegt: PECVD ist die ideale Lösung, da es speziell für diesen Zweck entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der exakten Stöchiometrie eines komplexen Verbundmaterials liegt: Sputtern von einem vorgefertigten Target bietet den direktesten und kontrollierbarsten Weg.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Oberfläche mit einer gleichmäßigen, konformen Schicht liegt: Der Gasphasenreaktionsmechanismus von PECVD bietet oft eine bessere Stufenbedeckung.

Letztendlich wird das Verständnis des grundlegenden Unterschieds zwischen physikalischem Beschuss und chemischer Reaktion Sie befähigen, das richtige Werkzeug für Ihre spezifische technische Herausforderung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Sputtern (PVD) | PECVD |

|---|---|---|

| Kernmechanismus | Physischer Beschuss | Chemische Reaktion |

| Hauptanwendung | Reine Metalle, Legierungen, Oxide | Verbindungsschichten (z.B. SiN, SiO₂) |

| Abscheidungstemperatur | Relativ niedrig | Sehr niedrig (RT - 350°C) |

| Schichteigenschaften | Dicht, starke Haftung | Konform, gute Stufenbedeckung |

Sie sind sich noch unsicher, welche Abscheidungsmethode für Ihr Projekt die richtige ist?

KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer robusten PECVD-Systeme. Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung statten wir diverse Labore mit den richtigen Werkzeugen für ihre einzigartigen Herausforderungen aus. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre spezifischen experimentellen Anforderungen präzise erfüllen können.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihre Dünnschichtabscheidungsbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement