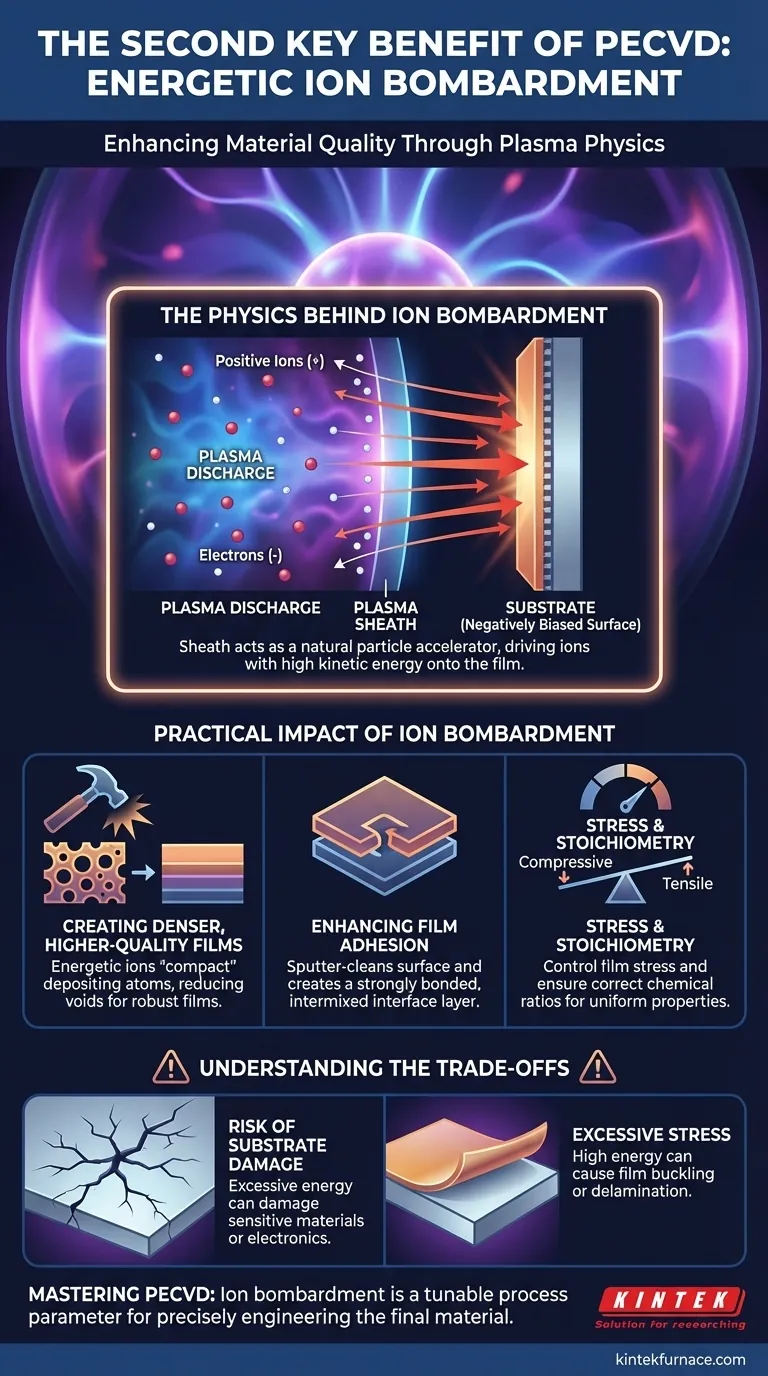

Der zweite Hauptvorteil der Abscheidung innerhalb einer Plasmaentladung ist die Erzeugung von energetischem Ionenbombardement auf der Oberfläche des wachsenden Films. Während der erste Vorteil der Plasma-Enhanced Chemical Vapor Deposition (PECVD) die Fähigkeit ist, Filme bei niedrigen Temperaturen abzuscheiden, verbessert dieser zweite Vorteil aktiv die Materialqualität des Films selbst. Dies geschieht, weil die der Plasma zugrunde liegende Physik ein natürliches Beschleunigungsfeld erzeugt, das Ionen kraftvoll auf das Substrat lenkt.

Die entscheidende Erkenntnis ist, dass ein Plasma nicht nur eine Energiequelle ist, um chemische Reaktionen anzutreiben; es ist ein aktives Werkzeug zur Gestaltung der Filmeigenschaften. Das von ihm erzeugte Ionenbombardement hilft, den Film zu verdichten, seine Haftung zu verbessern und seine innere Spannung auf Weisen zu kontrollieren, die rein thermische Prozesse nicht bieten können.

Die Physik hinter dem Ionenbombardement

Um zu verstehen, warum dieses Bombardement auftritt und warum es vorteilhaft ist, müssen wir uns die grundlegenden Eigenschaften einer Plasmaentladung ansehen.

Die Bildung der Plasmaschicht

In jedem Plasma sind Elektronen tausendmal leichter und wesentlich mobiler als die schweren, trägen positiven Ionen. Infolgedessen gehen Elektronen anfänglich viel schneller an das Substrat und die Kammerwände verloren als Ionen.

Dies hinterlässt den Großteil des Plasmas mit einer netto positiven Ladung relativ zu jeder Oberfläche, die es berührt. Der resultierende Spannungsunterschied konzentriert sich auf eine sehr dünne Grenzschicht an der Oberfläche, bekannt als die Plasmaschicht.

Ionenbeschleunigung durch die Schicht

Diese Schicht wirkt wie ein kleiner, natürlicher Teilchenbeschleuniger. Das starke elektrische Feld innerhalb der Schicht zieht positive Ionen vom Rand des Plasmas an und beschleunigt sie zur negativ vorgespannten Oberfläche des Substrats.

Diese Ionen gewinnen während dieses Transits erhebliche Energie und treffen die Oberfläche mit hoher kinetischer Energie. Dieser Prozess ist das energetische Ionenbombardement, das den zweiten Hauptvorteil der PECVD definiert.

Die praktische Auswirkung des Ionenbombardements

Dieses kontrollierte Bombardement während des Filmwachstums bietet mehrere deutliche Vorteile für das Endmaterial.

Erzeugung dichterer, qualitativ hochwertigerer Filme

Bei Abscheidungsprozessen ohne Bombardement erreichen Atome die Oberfläche mit geringer Energie und können sich in porösen, wenig dichten Strukturen anordnen. Energetisches Ionenbombardement wirkt wie ein mikroskopischer Hammer, der die abgelagerten Atome „verdichtet“ und sie in stabilere, dichtere Konfigurationen stößt. Dies reduziert Hohlräume und Defekte, was zu einem qualitativ hochwertigeren, robusteren Film führt.

Verbesserung der Filmhaftung

Die Ionenenergie erfüllt zwei Funktionen für die Haftung. Erstens kann sie die Substratoberfläche auf atomarer Ebene unmittelbar vor Beginn der Abscheidung sputterreinigen und Verunreinigungen entfernen. Zweitens kann der Aufprall die ersten Schichten der abgelagerten Atome leicht in das Substrat implantieren, wodurch eine stark gebundene, vermischte Grenzschicht entsteht, die die Haftung dramatisch verbessert.

Kontrolle der Filmspannung und Stöchiometrie

Durch sorgfältiges Abstimmen der Plasmaparameter – wie Leistung, Druck und Gasmischung – kann ein Bediener die Energie der bombardierenden Ionen steuern. Dies bietet einen mächtigen Hebel zur Beeinflussung intrinsischer Filmeigenschaften wie Druck- oder Zugspannung. Es stellt auch sicher, dass genügend Energie zur Verfügung steht, um hoch gleichmäßige, stöchiometrische Filme zu bilden, bei denen die Elemente in den richtigen chemischen Verhältnissen vorhanden sind.

Die Kompromisse verstehen

Obwohl mächtig, ist Ionenbombardement kein universell positiver Effekt. Es muss sorgfältig gemanagt werden, um negative Folgen zu vermeiden.

Das Risiko von Substratschäden

Ist die Ionenenergie zu hoch, kann das Bombardement destruktiv werden. Es kann kristalline Defekte erzeugen, die Oberfläche amorphisieren oder das darunterliegende Substrat anderweitig beschädigen. Dies ist ein kritisches Anliegen beim Abscheiden auf empfindlichen Materialien wie Polymeren oder empfindlichen elektronischen Geräten.

Das Problem übermäßiger Spannung

Während das Bombardement hilft, Spannung zu kontrollieren, führt übermäßige Energie oft zu sehr hoher Druckspannung innerhalb des Films. Dieser interne Druck kann dazu führen, dass der Film sich wölbt oder sogar vom Substrat ablöst (abplatzt), was eine häufige Ausfallursache in PECVD-Prozessen darstellt. Ziel ist es immer, ein Gleichgewicht zu finden.

Die richtige Wahl für Ihr Ziel treffen

Der effektive Einsatz von PECVD erfordert, Ionenbombardement nicht als unvermeidlichen Nebeneffekt, sondern als abstimmbaren Prozessparameter zu behandeln.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten Beschichtungen liegt: Sie sollten in einem Bereich mit moderater Ionenenergie arbeiten, um Filmverdichtung und gute Haftung ohne Beschädigung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen oder filigranen Substraten liegt: Ihr Ziel ist es, das Ionenbombardement durch die Verwendung niedrigerer Leistungseinstellungen oder höherer Prozessdrücke zu minimieren, selbst wenn dies die Abscheidungsrate oder Dichte beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf maximaler Abscheidungsrate liegt: Sie erhöhen die Plasmaleistung und den Vorläufergasfluss, müssen aber die Filmspannung sorgfältig überwachen, um die Obergrenze zu finden, bevor die Bombardierungsenergie zu Filmversagen führt.

Letztendlich bedeutet die Beherrschung der PECVD, dieses Ionenbombardement zu verstehen und zu kontrollieren, um das Endmaterial präzise zu konstruieren.

Zusammenfassungstabelle:

| Vorteilsaspekt | Schlüsselwirkung |

|---|---|

| Filmdichte | Reduziert Hohlräume, erzeugt dichtere Strukturen |

| Haftung | Reinigt Substrat, stärkt die Grenzflächenbindung |

| Spannungskontrolle | Ermöglicht das Abstimmen von Druck- oder Zugspannung |

| Stöchiometrie | Sichert gleichmäßige, korrekte chemische Verhältnisse in Filmen |

| Kompromisse | Risiko von Substratschäden oder übermäßiger Spannung bei schlechtem Management |

Entdecken Sie das volle Potenzial der PECVD für Ihr Labor mit KINTEK! Durch herausragende F&E und interne Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie hochdichte Beschichtungen, die Bearbeitung empfindlicher Substrate oder optimierte Abscheidungsraten anstreben, KINTEK liefert zuverlässige, leistungsstarke Lösungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

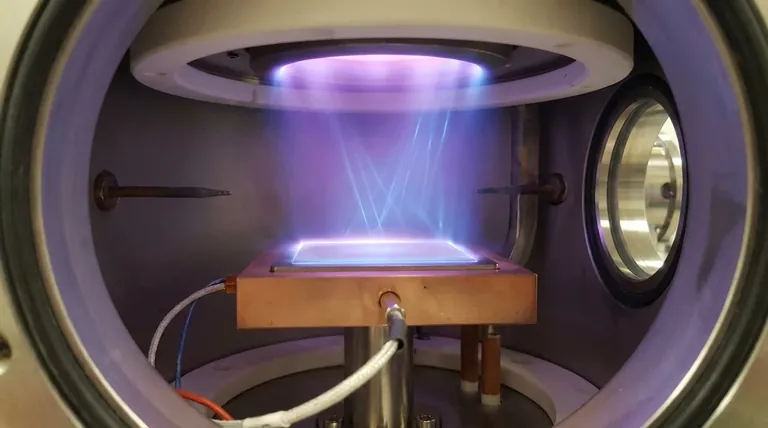

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen