In der modernen Mikrofabrikation ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) von Siliziumdioxid (SiO₂) ein grundlegender Prozess zur Herstellung hochwertiger Dünnschichten. Diese Schichten erfüllen kritische Funktionen, hauptsächlich als elektrische Isolatoren in Halbleitern, als schützende Passivierungsschichten gegen Umweltschäden und als transparente Beschichtungen für optische und photonische Bauelemente.

Der Kernwert der Verwendung von PECVD zur Abscheidung von Siliziumdioxid liegt in seiner Fähigkeit, gleichmäßige, dichte und konforme Isolierschichten bei niedrigen Temperaturen zu erzeugen. Diese Niedrigtemperaturfähigkeit ist unerlässlich für die Herstellung komplexer, mehrschichtiger Bauelemente, bei denen hohe Hitze zuvor gefertigte Komponenten beschädigen würde.

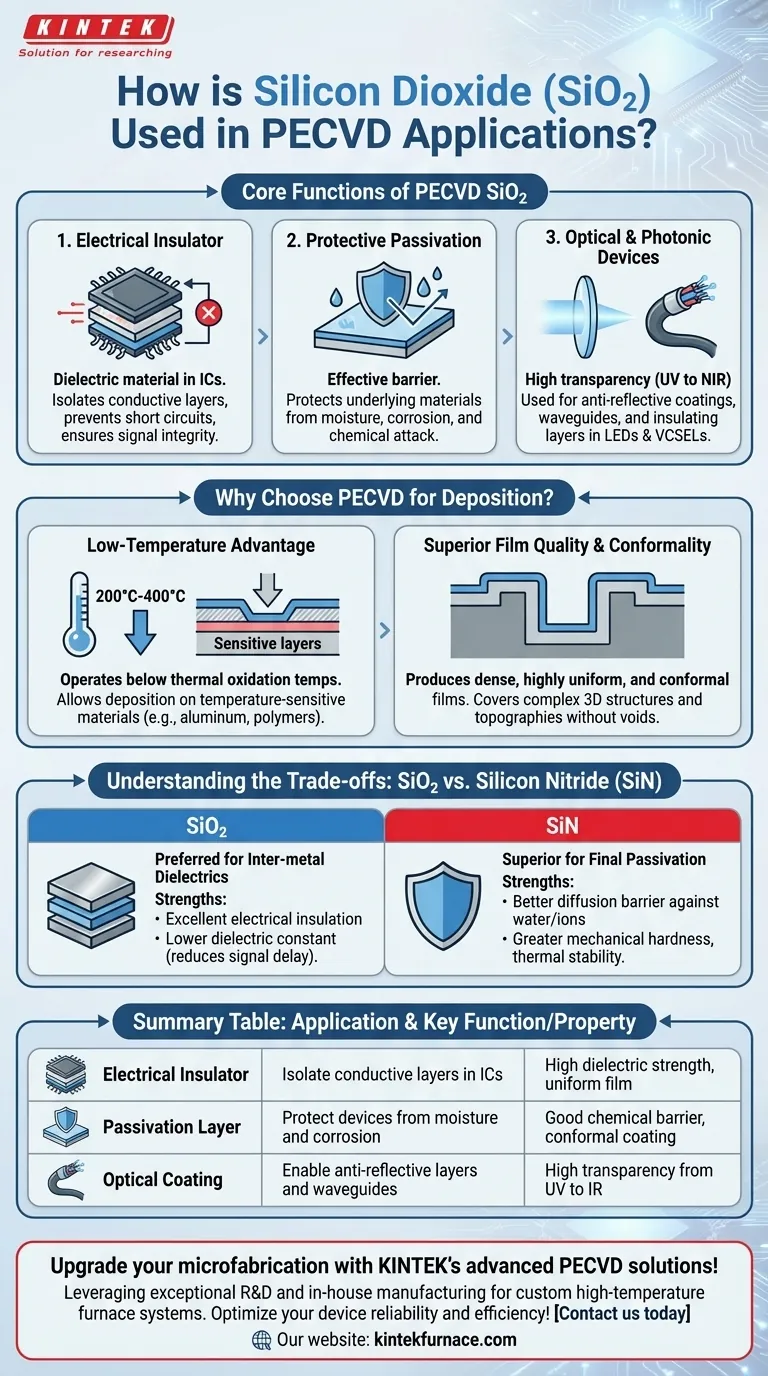

Die Kernfunktionen von PECVD-SiO₂

Siliziumdioxid, das mittels PECVD abgeschieden wird, wird wegen seiner spezifischen Kombination aus elektrischen, chemischen und optischen Eigenschaften geschätzt. Diese Eigenschaften machen es zu einem vielseitigen Werkzeug für Geräteingenieure und Forscher.

Als hochwertige elektrische Isolierung

Die häufigste Anwendung von PECVD-SiO₂ ist als Dielektrikum in integrierten Schaltungen. Es wird verwendet, um leitfähige Schichten, wie die Metall-Interconnects, die einen Chip verdrahten, elektrisch zu isolieren.

Diese Isolation verhindert Kurzschlüsse und stellt sicher, dass Signale auf ihren vorgesehenen Wegen verlaufen. Die Qualität und Gleichmäßigkeit der PECVD-Schicht sind entscheidend für die Zuverlässigkeit und Leistung des Bauelements.

Als schützende Passivierungsschicht

PECVD-SiO₂-Schichten bilden eine effektive Barriere, die die Oberfläche eines Bauelements passiviert. Dies schützt empfindliche darunterliegende Materialien vor Feuchtigkeit, chemischen Angriffen und anderen Formen der Korrosion.

Obwohl es keine so robuste Feuchtigkeitsbarriere wie Siliziumnitrid ist, bietet es wesentlichen Schutz während der Zwischenschritte der Fertigung und in weniger anspruchsvollen Umgebungen.

Für optische und photonische Bauelemente

Aufgrund seiner hervorragenden Transparenz über ein breites Lichtspektrum (von UV bis Nahinfrarot) ist SiO₂ ein Schlüsselmaterial in der Optik und Photonik.

Es wird zur Herstellung von Antireflexionsbeschichtungen, optischen Wellenleitern und isolierenden Schichten in Bauelementen wie Hochleistungs-LEDs und vertikal-emittierenden Lasern (VCSELs) verwendet.

Warum PECVD für die Abscheidung wählen?

Die Wahl des Abscheidungsverfahrens ist genauso wichtig wie die Wahl des Materials. PECVD bietet deutliche Vorteile gegenüber anderen Methoden, wie der thermischen Oxidation, insbesondere für komplexe Bauteilstrukturen.

Der Niedrigtemperaturvorteil

Der definierende Vorteil von PECVD ist seine niedrige Betriebstemperatur, typischerweise zwischen 200 °C und 400 °C. Diese liegt deutlich unter den Temperaturen, die für die thermische Oxidation oder andere CVD-Prozesse erforderlich sind.

Dies ermöglicht die Abscheidung von SiO₂ auf temperatursensiblen Materialien, wie Aluminium-Interconnects oder Polymerschichten, ohne Schäden oder Diffusion zu verursachen.

Überlegene Schichtqualität und Konformität

PECVD erzeugt Schichten, die dicht, hochgradig gleichmäßig über den Wafer verteilt und konform sind. Konformität bedeutet, dass die Schicht gleichmäßig über die Stufen und Gräben der OberflächenTopographie eines Bauelements aufgetragen wird.

Diese Fähigkeit, komplexe 3D-Strukturen ohne Lücken oder Schwachstellen zu bedecken, ist entscheidend für den Aufbau zuverlässiger Halbleiterbauelemente und MEMS mit hoher Dichte.

Die Kompromisse verstehen: SiO₂ vs. Siliziumnitrid

In vielen Anwendungen besteht die Wahl nicht nur darin, ob PECVD verwendet werden soll, sondern auch, welches dielektrische Material abgeschieden werden soll. Die häufigste Alternative zu SiO₂ ist Siliziumnitrid (SiN).

Wann Siliziumdioxid (SiO₂) verwendet werden sollte

SiO₂ ist die bevorzugte Wahl für Inter-Metal-Dielektrika – die Isolierschichten zwischen den Verdrahtungsebenen innerhalb eines Chips. Seine Hauptstärken sind seine ausgezeichnete elektrische Isolation und seine geringere Dielektrizitätskonstante im Vergleich zu SiN, was zur Reduzierung von Signalverzögerungen beiträgt.

Wann Siliziumnitrid (SiN) verwendet werden sollte

PECVD-SiN ist überlegen als abschließende Passivierungsschicht zur Einkapselung. Es ist eine deutlich bessere Diffusionsbarriere gegen Wasser und bewegliche Ionen wie Natrium und bietet robusten Schutz vor Umwelteinflüssen.

Darüber hinaus besitzt SiN eine größere mechanische Härte und thermische Stabilität, was es ideal für die Herstellung haltbarer Schutzbeschichtungen auf biomedizinischen Geräten und MEMS macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen dielektrischen Schicht ist eine Frage der Übereinstimmung der Materialeigenschaften mit der primären funktionalen Anforderung der Schicht.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Isolierung zwischen Metallschichten liegt: Verwenden Sie PECVD-SiO₂ wegen seiner überlegenen dielektrischen Eigenschaften und der Kompatibilität mit Standard-Mikrofabrikationsprozessen.

- Wenn Ihr Hauptaugenmerk auf der endgültigen Baueinkapselung und dem Feuchtigkeitsschutz liegt: Verwenden Sie PECVD-SiN wegen seiner herausragenden Leistung als Diffusionsbarriere und seiner mechanischen Robustheit.

- Wenn Ihr Hauptaugenmerk auf einer einfachen optischen Beschichtung oder einer Zwischenpassivierung liegt: PECVD-SiO₂ ist oft eine kostengünstige und funktionell ausgezeichnete Wahl.

Letztendlich ermöglicht das Verständnis der unterschiedlichen Vorteile jedes Materials den Aufbau zuverlässigerer und leistungsfähigerer Bauelemente.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Schlüsseleigenschaft |

|---|---|---|

| Elektrischer Isolator | Isolierung leitfähiger Schichten in ICs | Hohe Durchschlagsfestigkeit, gleichmäßige Schicht |

| Passivierungsschicht | Schutz der Bauelemente vor Feuchtigkeit und Korrosion | Gute chemische Barriere, konforme Beschichtung |

| Optische Beschichtung | Ermöglichung von Antireflexionsschichten und Wellenleitern | Hohe Transparenz von UV bis IR |

Verbessern Sie Ihre Mikrofabrikation mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch die Nutzung hervorragender F&E und hausinterner Fertigung stellen wir Labore mit Hochtemperatur-Ofensystemen, einschließlich CVD/PECVD-Systemen, bereit, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet die präzise Abscheidung von SiO2- und SiN-Schichten für überlegene elektrische Isolation, Passivierung und optische Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Gerätezuverlässigkeit und Effizienz optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität