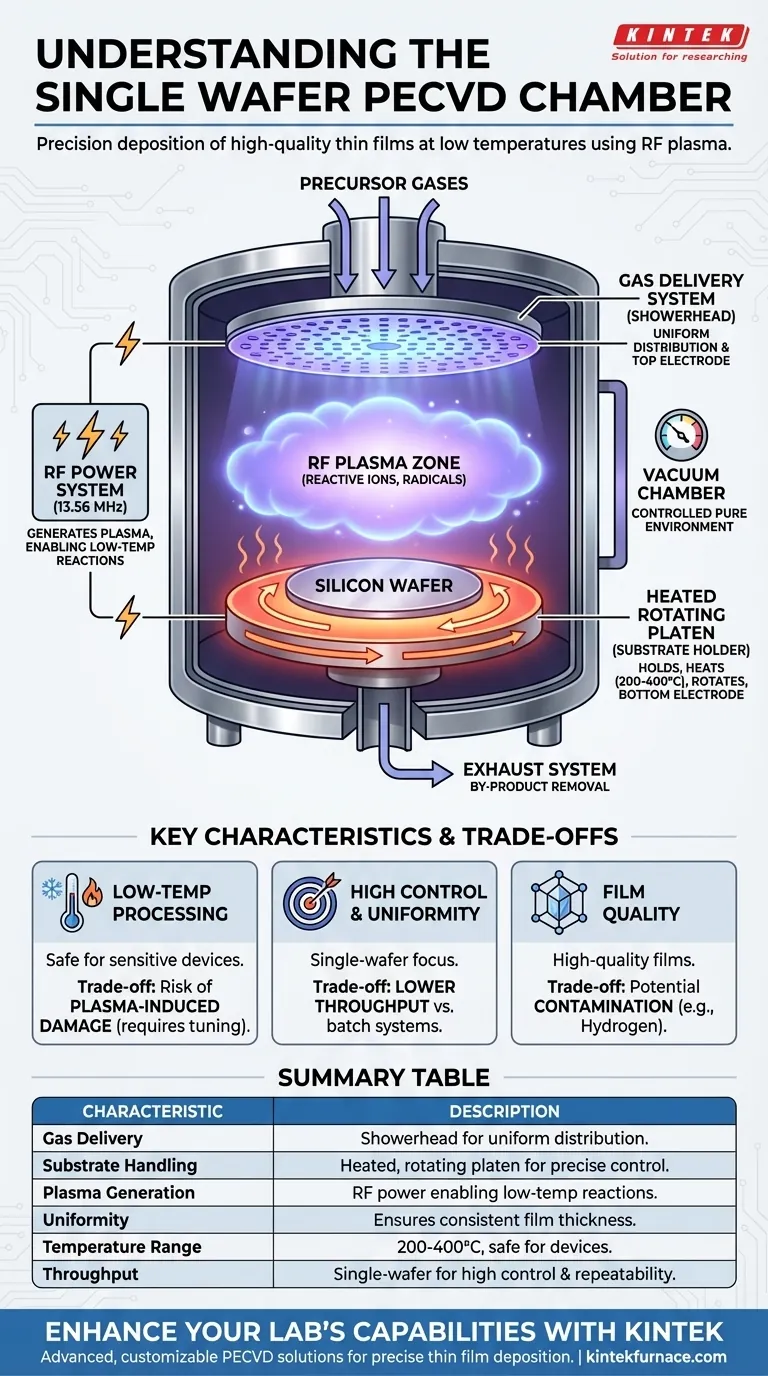

Im Kern ist eine Einzelwafer-PECVD-Kammer eine präzisionsgefertigte VakUumumgebung zur Abscheidung hochwertiger Dünnschichten auf einem einzelnen Substrat bei niedrigen Temperaturen. Zu ihren Hauptmerkmalen gehören ein „Duschkopf“ für eine gleichmäßige Gaszufuhr, ein beheizter und oft rotierender Probenteller zur Aufnahme des Wafers und eine Hochfrequenz- (HF-) Stromquelle zur Erzeugung des Plasmas. Dieses Design priorisiert die Gleichmäßigkeit und Kontrolle über den Abscheidungsprozess auf einem einzelnen Wafer.

Das grundlegende Design einer Einzelwafer-PECVD-Kammer dreht sich um ein einziges Prinzip: die Verwendung von HF-erzeugtem Plasma, um die Energie für chemische Reaktionen bereitzustellen. Dies ermöglicht eine hochwertige Abscheidung von Schichten bei Temperaturen, die niedrig genug sind, um für empfindliche, fertiggestellte elektronische Bauteile sicher zu sein – eine Aufgabe, die mit Hochtemperaturverfahren wie LPCVD nicht möglich ist.

Die Kernkomponenten und ihre Funktion

Um die Kammer zu verstehen, müssen Sie verstehen, wie ihre Komponenten zusammenarbeiten, um eine kontrollierte Plasmaumgebung zu schaffen. Jedes Teil dient einem bestimmten Zweck, um eine gleichmäßige, Niedertemperaturabscheidung zu erreichen.

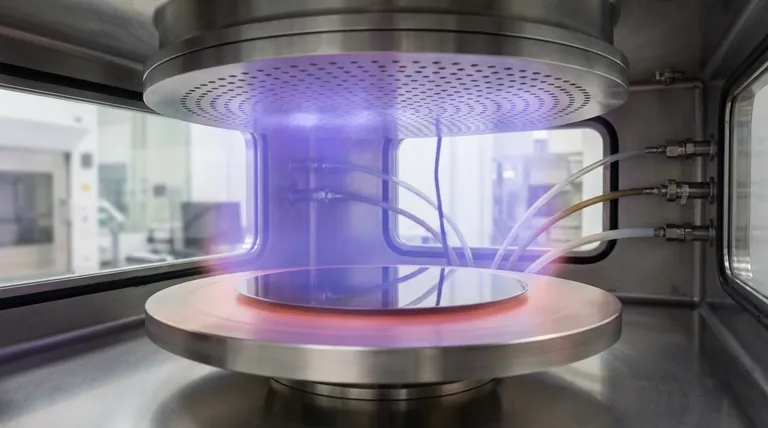

Die Vakuumkammer

Die Kammer selbst besteht typischerweise aus Edelstahl mit einer Frontladetür für den Zugang. Sie wird evakuiert, um atmosphärische Gase und Verunreinigungen zu entfernen und so eine reine Umgebung für die Abscheidungschemie zu schaffen. Ein Sichtfenster ist oft zur Prozessüberwachung enthalten.

Das Gaszuführungssystem (Duschkopf)

Precursor-Gase werden über einen Duschkopf in die Kammer eingeleitet. Diese Komponente ist ein kritisches Konstruktionsmerkmal und ähnelt einem buchstäblichen Duschkopf mit vielen kleinen Löchern.

Ihre Hauptfunktion besteht darin, die reaktiven Gase gleichmäßig über die gesamte Oberfläche des Wafers zu verteilen, was für die Erzielung einer gleichmäßigen Schichtdicke unerlässlich ist. Bei vielen Konstruktionen dient dieser Duschkopf auch als obere Elektrode für das HF-Stromsystem.

Der Substrathalter (Probenteller)

Der Siliziumwafer oder ein anderes Substrat ruht auf einem beheizten Probenteller, der auch als Chuck oder Probenständer bezeichnet wird. Diese Komponente hat drei Schlüsselfunktionen:

- Halten: Sie fixiert den Wafer an seiner Position.

- Heizen: Sie heizt den Wafer auf eine spezifische, hochkontrollierte Prozesstemperatur (z. B. 200–400 °C), die erheblich niedriger ist als bei Nicht-Plasma-Verfahren.

- Rotieren: Der Probenteller rotiert oft mit einer langsamen, kontrollierten Geschwindigkeit (z. B. 1–20 U/min), um kleinere Ungleichmäßigkeiten im Gasfluss oder der Plasmadichte weiter auszugleichen.

In einem Standard-Kapazitiv-gekoppelten Plasmasystem fungiert der Probenteller auch als untere oder aktivierte Elektrode.

Das HF-Stromsystem

Das Hochfrequenz- (HF-) Stromsystem ist das, was PECVD seinen Zusatz „plasmaverstärkt“ verleiht. HF-Energie, typischerweise bei 13,56 MHz, wird zwischen dem Duschkopf und dem Probenteller angelegt.

Diese Energie zündet die Precursor-Gase, löst Elektronen ab und erzeugt ein Plasma – eine reaktive Wolke aus Ionen, Radikalen und Elektronen. Dieses Plasma liefert die Aktivierungsenergie, die für das Auftreten chemischer Reaktionen auf der Waferoberfläche erforderlich ist, wodurch die Notwendigkeit sehr hoher Temperaturen entfällt.

Das Abgassystem

Nebenprodukte der chemischen Reaktion werden über ein Abgassystem aus der Kammer entfernt. Die Abzugsöffnungen befinden sich typischerweise unterhalb des Niveaus des Wafers und helfen dabei, den Gasfluss nach unten und von der Substratoberfläche weg zu lenken und den gewünschten Kammerdruck aufrechtzuerhalten.

Die Abwägungen verstehen

Obwohl die Einzelwafer-PECVD eine leistungsstarke Technik ist, ist es wichtig, ihre inhärenten Abwägungen zu verstehen. Keine einzelne Methode ist für alle Anwendungen perfekt.

Plasmaverursachte Schäden vs. niedrige Temperatur

Der Hauptvorteil von PECVD ist die Niedertemperaturverarbeitung, die durch das Plasma ermöglicht wird. Die energiereichen Ionen in demselben Plasma können jedoch die Waferoberfläche bombardieren und potenziell empfindliche elektronische Bauelementschichten beschädigen. Prozessingenieure müssen die HF-Leistung und den Druck sorgfältig abstimmen, um diese Schäden zu minimieren.

Durchsatz vs. Kontrolle

Wie der Name schon sagt, verarbeitet ein Einzelwafer-System jeweils nur ein Substrat. Dies bietet außergewöhnliche Kontrolle und Wafer-zu-Wafer-Wiederholbarkeit. Der Kompromiss ist ein geringerer Durchsatz im Vergleich zu Batch-Systemen (wie LPCVD-Öfen), die Dutzende oder Hunderte von Wafern gleichzeitig verarbeiten können, allerdings mit weniger individueller Kontrolle und bei viel höheren Temperaturen.

Schichtqualität und Kontamination

Da PECVD-Reaktionen bei niedrigeren Temperaturen und höheren Drücken als bei anderen CVD-Verfahren stattfinden, können die resultierenden Schichten manchmal Verunreinigungen, wie Wasserstoff aus Precursor-Gasen, einschließen. Dies kann die elektrischen oder mechanischen Eigenschaften der Schicht beeinträchtigen und muss durch sorgfältige Rezepturentwicklung gesteuert werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Abscheidungstechnologie sollte von den spezifischen Anforderungen Ihres Bauteils oder Materials bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten auf temperatursensiblen Bauteilen liegt: PECVD ist die überlegene Wahl, da das Plasma Energie für die Reaktion liefert, ohne Wärme zu benötigen, die bestehende Strukturen beschädigen könnte.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchstmöglichen Schichtgleichmäßigkeit liegt: Ein Einzelwafer-System mit rotierendem Probenteller und Duschkopf-Gaszufuhr bietet die beste Kontrolle für ein einzelnes, hochwertiges Substrat.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Schichten liegt: Ein Batch-Verarbeitungssystem kann kostengünstiger sein, vorausgesetzt, Ihre Substrate halten den höheren Prozesstemperaturen stand.

Indem Sie diese Kernmerkmale und Abwägungen verstehen, können Sie zuversichtlich feststellen, ob ein Einzelwafer-PECVD-System mit Ihren technischen und Fertigungszielen übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Gaszufuhr | Duschkopf für gleichmäßige Verteilung der Precursor-Gase |

| Substratbehandlung | Beheizter, rotierender Probenteller für präzise Waferkontrolle |

| Plasmagenerierung | HF-Stromsystem ermöglicht Niedertemperaturreaktionen |

| Gleichmäßigkeit | Gewährleistet konsistente Schichtdicke über den gesamten Wafer |

| Temperaturbereich | Betrieb bei 200–400 °C, sicher für empfindliche Bauteile |

| Durchsatz | Einzelwafer-Verarbeitung für hohe Kontrolle und Wiederholbarkeit |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir verschiedenen Laboren Hochtemperaturofensysteme wie PECVD, CVD, Muffel-, Rohr-, Rotations- sowie Vakuum- und Atmosphärenöfen an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die präzise Dünnschichtabscheidung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften