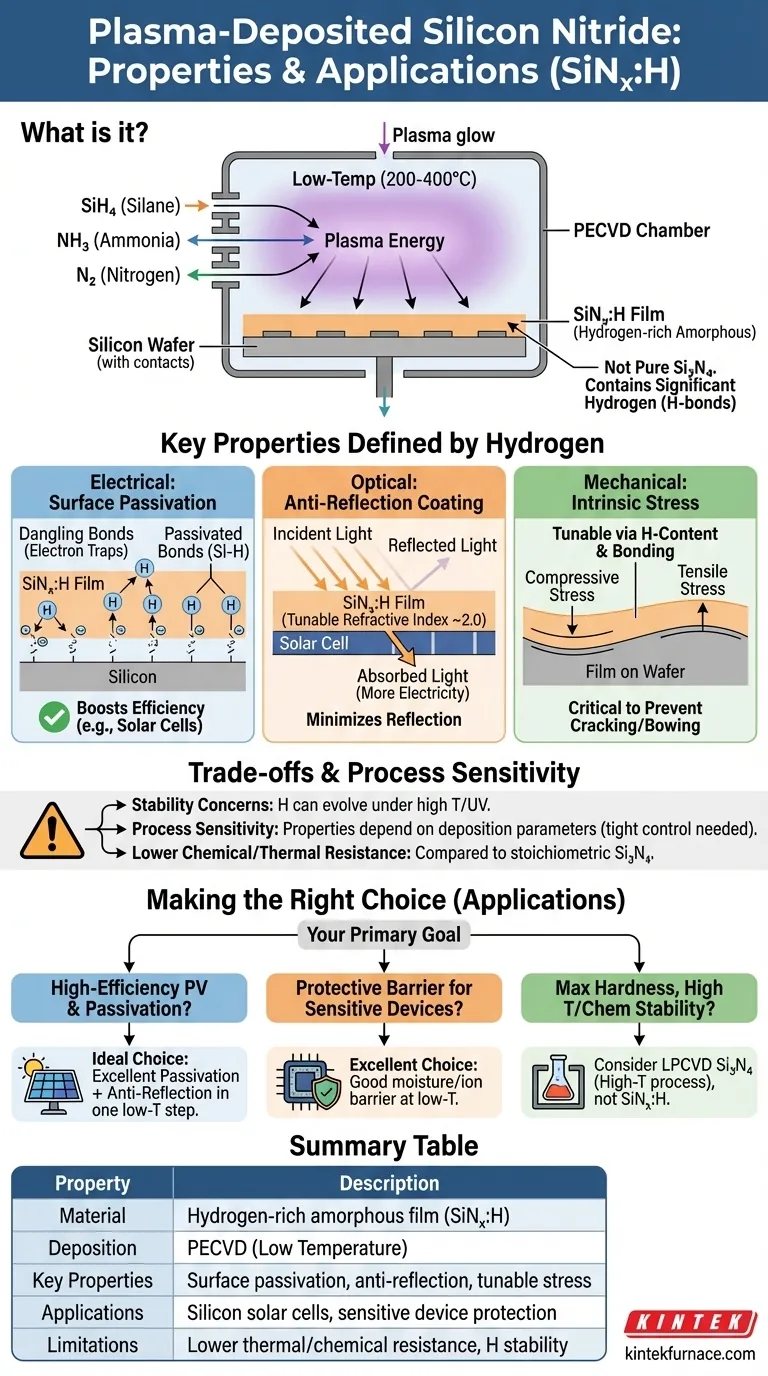

Kurz gesagt, plasmabeschichtetes Siliziumnitrid ist kein reines Material, sondern ein wasserstoffreicher amorpher Film, der typischerweise als SiNₓ:H bezeichnet wird. Es wird bei niedrigen Temperaturen mittels plasmaunterstützter chemischer Gasphasenabscheidung (PECVD) aus Prekursor-Gasen wie Silan und Ammoniak gebildet. Der signifikante, absichtlich eingebaute Wasserstoffgehalt definiert seine kritischsten Eigenschaften und unterscheidet es von reinem, stöchiometrischem Siliziumnitrid (Si₃N₄).

Die entscheidende Erkenntnis ist, dass der Wert von plasmabeschichtetem Siliziumnitrid direkt aus seinem Herstellungsprozess resultiert. Die Niedertemperatur-Plasmaabscheidung erzeugt ein einzigartiges, hydriertes Material, dessen elektronische und optische Eigenschaften präzise auf spezifische Anwendungen abgestimmt werden können, insbesondere zur Verbesserung der Effizienz von Silizium-Solarzellen.

Der Abscheidungsprozess: Warum "plasmabeschichtet" wichtig ist

Die zur Herstellung eines Materials verwendete Methode definiert grundlegend dessen Struktur und Eigenschaften. Dies gilt insbesondere für plasmabeschichtetes Siliziumnitrid.

Die Rolle der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD)

PECVD ist ein Prozess, der ein energiereiches Plasma verwendet, um Prekursor-Gase bei relativ niedrigen Temperaturen (typischerweise 200-400°C) aufzubrechen.

Diese Niedertemperatur-Eigenschaft ist ein erheblicher Vorteil, da der Film auf Substraten abgeschieden werden kann, die den hohen Temperaturen (700-900°C) anderer Methoden, wie Siliziumwafer mit bereits vorhandenen Metallkontakten, nicht standhalten.

Prekursor-Gase und Wasserstoffeinbau

Die am häufigsten verwendeten Gase sind Silan (SiH₄) und Ammoniak (NH₃) oder manchmal Stickstoff (N₂). Diese Gase liefern die Silizium- und Stickstoffatome für den Film.

Entscheidend ist, dass sie auch als Quelle für eine signifikante Menge an Wasserstoff dienen, der innerhalb der Filmstruktur als Si-H- und N-H-Gruppen gebunden wird. Dies ist keine Verunreinigung; es ist ein definierendes und wünschenswertes Merkmal des Materials.

Die resultierende amorphe Struktur

Im Gegensatz zu Hochtemperatur-Abscheidungsmethoden, die ein dichtes, kristallines und chemisch reines Siliziumnitrid (Si₃N₄) erzeugen, erzeugt PECVD einen amorphen Film.

Dies bedeutet, dass den Atomen eine Fernordnung fehlt. Das resultierende Material wird genauer als hydriertes amorphes Siliziumnitrid (SiNₓ:H) beschrieben, wobei 'x' anzeigt, dass es nicht perfekt stöchiometrisch ist.

Schlüsseleigenschaften definiert durch Wasserstoff

Der eingebettete Wasserstoff ist keine passive Komponente. Er prägt aktiv die wichtigsten Eigenschaften des Materials, die durch die Steuerung der Abscheidungsparameter abgestimmt werden können.

Elektrische Eigenschaft: Oberflächenpassivierung

Dies ist wohl die wichtigste Eigenschaft für Halbleiteranwendungen. An der Oberfläche eines Siliziumwafers gibt es unvollständige chemische Bindungen ("hängende Bindungen"), die als Fallen für Elektronen wirken und die Effizienz des Bauteils verringern.

Der Wasserstoff im SiNₓ:H-Film ist während der Abscheidung mobil genug, um eine kurze Strecke in die Siliziumoberfläche zu diffundieren. Dort bindet er an diese hängenden Bindungen und "passiviert" oder neutralisiert sie elektrisch. Dies verbessert die Leistung von Bauteilen wie Solarzellen dramatisch.

Optische Eigenschaft: Antireflexionsbeschichtung

Durch sorgfältige Steuerung der Gasverhältnisse während der Abscheidung kann der Brechungsindex des SiNₓ:H-Films eingestellt werden (typischerweise auf etwa 2,0).

Dies ermöglicht es dem Film, als ausgezeichnete Antireflexionsbeschichtung auf Silizium zu fungieren. Eine viertelwellenlange Schicht minimiert die Lichtreflexion von der Oberfläche der Solarzelle und maximiert die Menge an Licht, die absorbiert und in Elektrizität umgewandelt wird.

Mechanische Eigenschaft: Eigenspannung

Alle dünnen Filme besitzen ein gewisses Maß an innerer Spannung. Der Wasserstoffgehalt und die Bindungskonfiguration in SiNₓ:H beeinflussen diese Spannung direkt, die entweder als Druck- oder Zugspannung ausgelegt werden kann.

Die Steuerung dieser Spannung ist entscheidend, um zu verhindern, dass der Film reißt oder den darunter liegenden Wafer zum Verbiegen bringt, wodurch die mechanische Integrität des Endgeräts gewährleistet wird.

Die Kompromisse verstehen

Obwohl hoch nützlich, ist plasmabeschichtetes Siliziumnitrid keine universell perfekte Lösung. Seine einzigartige Natur bringt spezifische Einschränkungen mit sich.

Stabilitätsbedenken

Der nützliche Wasserstoff kann auch eine Schwachstelle sein. Bei längerer Exposition gegenüber hohen Temperaturen oder intensivem ultraviolettem (UV) Licht kann der Wasserstoff aus dem Film entweichen.

Dies kann die Passivierungsqualität, die optischen Eigenschaften und die Spannung des Films über die Lebensdauer des Geräts verändern, was zu einer potenziellen Leistungsverschlechterung führen kann, wenn dies nicht richtig gehandhabt wird.

Prozessempfindlichkeit

Die Eigenschaften von SiNₓ:H sind nicht fest; sie sind eine direkte Funktion der Abscheidungsparameter (Temperatur, Druck, Gasflussraten, Plasmaleistung).

Dies macht die Prozesskontrolle absolut entscheidend. Geringfügige Abweichungen können zu signifikanten Änderungen im Endfilm führen, was eine strenge Fertigungsdisziplin erfordert, um Konsistenz und Wiederholbarkeit zu gewährleisten.

Geringere chemische und thermische Beständigkeit

Im Vergleich zu hochtemperiertem, stöchiometrischem Si₃N₄ ist plasmabeschichtetes SiNₓ:H im Allgemeinen weniger dicht und weniger chemisch inert. Es kann nicht denselben extremen Temperaturen oder rauen chemischen Umgebungen standhalten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Materialwahl hängt vollständig vom Hauptziel Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf hocheffizienten Silizium-Photovoltaikanlagen liegt: Dies ist das ideale Material, da es in einem einzigen, Niedertemperatur-Abscheidungsschritt sowohl eine hervorragende Oberflächenpassivierung als auch eine Antireflexionsbeschichtung bietet.

- Wenn Ihr Hauptaugenmerk auf einer Schutzbarriere für ein temperaturempfindliches Gerät liegt: Seine gute Leistung als Feuchtigkeits- und Ionenbarriere, kombiniert mit dem Niedertemperaturprozess, macht es zu einer ausgezeichneten Wahl für die Verkapselung.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte, thermischer Stabilität oder Beständigkeit gegenüber aggressiven Chemikalien liegt: Sie sollten ein stöchiometrisches Siliziumnitrid in Betracht ziehen, das durch einen Hochtemperaturprozess wie LPCVD (Low-Pressure CVD) hergestellt wird, da plasmabeschichtetes SiN für diese Extreme nicht optimiert ist.

Letztendlich ist die Wahl von plasmabeschichtetem Siliziumnitrid eine Entscheidung, ein abstimmbares, prozessdefiniertes Material für seine einzigartigen elektronischen und optischen Vorteile bei niedrigen Temperaturen zu nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Materialtyp | Wasserstoffreicher amorpher Film (SiNₓ:H) |

| Abscheidungsmethode | Plasmaunterstützte chemische Gasphasenabscheidung (PECVD) |

| Schlüsseleigenschaften | Oberflächenpassivierung, Antireflexionsbeschichtung, abstimmbare Spannung |

| Häufige Anwendungen | Silizium-Solarzellen, Schutz temperaturempfindlicher Bauteile |

| Einschränkungen | Geringere thermische/chemische Beständigkeit, Bedenken hinsichtlich der Wasserstoffstabilität |

Erschließen Sie das Potenzial von plasmabeschichtetem Siliziumnitrid für Ihr Labor mit KINTEK! Wir sind spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich PECVD-Systemen, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere Expertise in Forschung und Entwicklung sowie die Eigenfertigung gewährleisten präzise Anpassungen für Anwendungen wie die Entwicklung von Solarzellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse mit zuverlässiger, leistungsstarker Ausrüstung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung