Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine äußerst vielseitige Technik, die in der Lage ist, eine breite Palette von Dünnschichten abzuscheiden. Zu den häufigsten Materialien gehören siliziumbasierte Verbindungen wie Siliziumoxid (SiO₂) und Siliziumnitrid (Si₃N₄), kohlenstoffbasierte Schichten wie diamantähnlicher Kohlenstoff (DLC) sowie Halbleiter wie amorphes Silizium (a-Si:H). Diese Vielseitigkeit macht PECVD zu einer Eckpfeilertechnologie in der Halbleiterfertigung, der Optik und der Materialwissenschaft.

Der wahre Wert von PECVD liegt nicht nur in der Vielfalt der abscheidbaren Materialien, sondern auch in der Fähigkeit, qualitativ hochwertige, maßgeschneiderte Schichten bei niedrigen Temperaturen zu erzeugen. Dies ermöglicht die gezielte Entwicklung spezifischer Eigenschaften auf Substraten, die herkömmliche Hochtemperatur-Abscheidungsmethoden nicht überstehen würden.

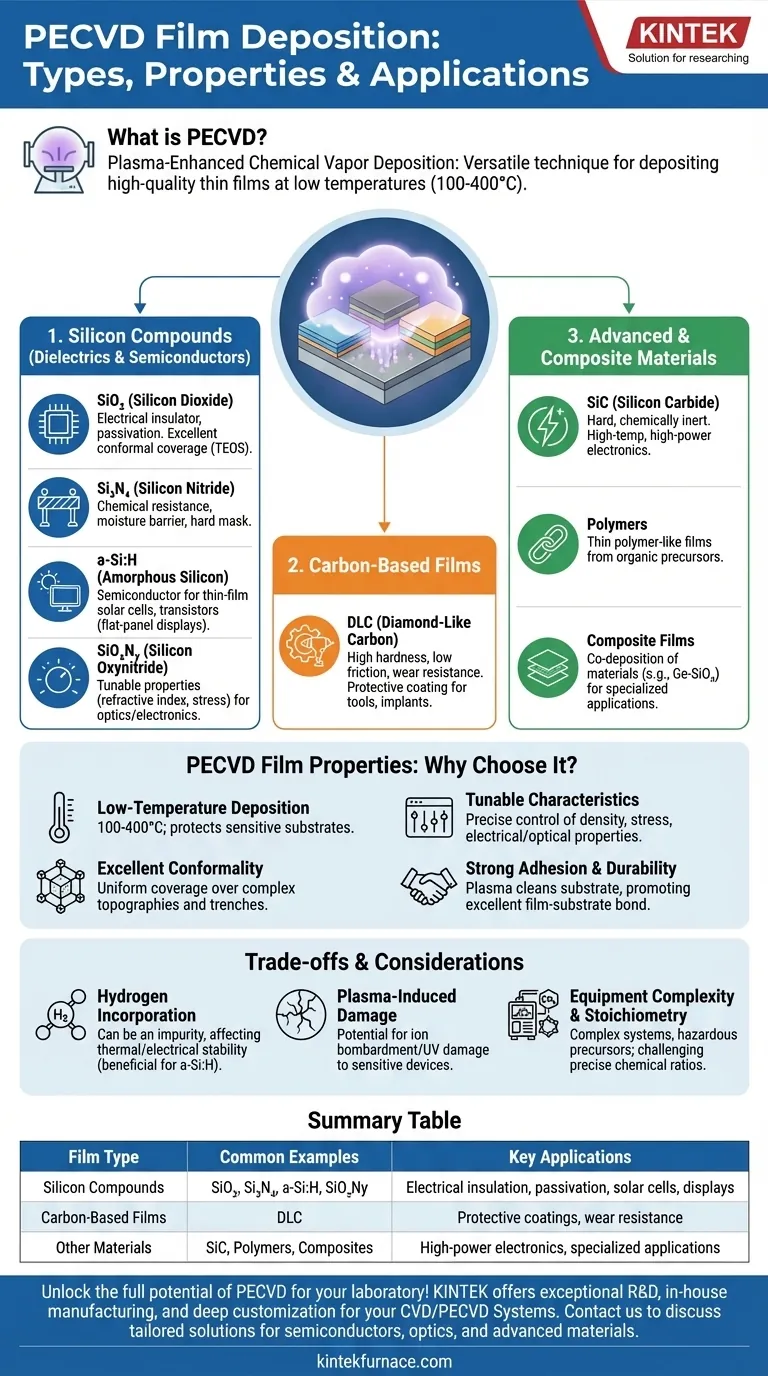

Die Kern-Schichtkategorien der PECVD

Die Flexibilität der PECVD ergibt sich aus der Verwendung von Plasma zur Aktivierung von Präkursorgasen, wodurch die Abscheidung der Schichten bei deutlich niedrigeren Temperaturen als bei der herkömmlichen Chemical Vapor Deposition (CVD) erfolgen kann. Dies eröffnet die Tür zu einer vielfältigen Materialpalette.

Siliziumverbindungen (Dielektrika und Halbleiter)

Dies ist die häufigste und kritischste Kategorie für PECVD. Diese Schichten sind die Bausteine der modernen Mikroelektronik.

- Siliziumdioxid (SiO₂): Wird ausgiebig als elektrische Isolation und als Passivierungsschicht zum Schutz von Bauteiloberflächen verwendet. PECVD kann hochwertiges SiO₂ erzeugen, einschließlich Schichten aus TEOS-Präkursoren, die eine ausgezeichnete, porenfreie Bedeckung über komplexen Oberflächenstrukturen bieten.

- Siliziumnitrid (Si₃N₄): Geschätzt für seine hohe chemische Beständigkeit und seine Wirksamkeit als Feuchtigkeits- und Ionensperre. Es dient als dauerhafte Passivierungsschicht und als Hartmaske in Fertigungsprozessen.

- Amorphes Silizium (a-Si:H): Ein Schlüsselhalbleitermaterial, das in Dünnschicht-Solarzellen und Transistoren für großflächige Elektronik wie Flachbildschirme verwendet wird. Die Wasserstoffaufnahme während der PECVD ist entscheidend für seine elektronischen Eigenschaften.

- Siliziumoxinitrid (SiOxNy): Durch die Steuerung der Gasmischung können die Eigenschaften der Schicht zwischen denen eines Oxids und eines Nitrids eingestellt werden, was eine präzise Kontrolle über den Brechungsindex und die Spannung für optische und elektronische Anwendungen ermöglicht.

Kohlenstoffbasierte Schichten

PECVD ist auch eine führende Methode zur Herstellung harter, widerstandsfähiger Kohlenstoffschichten.

- Diamantähnlicher Kohlenstoff (DLC): Dies ist kein reiner Diamant, sondern eine amorphe Kohlenstoffschicht mit einem hohen Härtegrad, geringer Reibung und ausgezeichneter Verschleißfestigkeit. Sie wird häufig als Schutzbeschichtung für mechanische Teile, medizinische Implantate und Schneidwerkzeuge eingesetzt.

Andere fortschrittliche und Verbundmaterialien

Die Leistungsfähigkeit der PECVD reicht über die Standard-Silizium- und Kohlenstofffamilien hinaus.

- Siliziumkarbid (SiC): Ein hartes, chemisch inertes Material, das in Hochleistungs- und Hochspannungselektronik sowie als Schutzbeschichtung verwendet wird.

- Polymere: PECVD kann bestimmte organische Präkursorgase polymerisieren, um dünne, polymerartige Schichten mit einzigartigen chemischen und elektrischen Eigenschaften zu erzeugen.

- Verbundschichten: Der Prozess ermöglicht die Co-Abscheidung verschiedener Materialien, wodurch Verbundwerkstoffe wie Germanium-Silizium-Oxid (Ge-SiOx) oder sogar bestimmte Metallschichten für spezielle Anwendungen entstehen.

Warum PECVD wählen? Die resultierenden Schichteigenschaften

Die Entscheidung für PECVD wird oft durch die einzigartigen Eigenschaften der resultierenden Schichten bestimmt, die eine direkte Folge des niedertemperaturgesteuerten Plasmaverfahrens sind.

Hochwertige Schichten bei niedrigeren Temperaturen

Dies ist der Hauptvorteil von PECVD. Die Abscheidung kann bei Temperaturen zwischen 100 und 400 °C erfolgen, verglichen mit 600–900 °C bei vielen herkömmlichen CVD-Methoden. Dies verhindert Schäden an empfindlichen Substraten, wie Kunststoffen oder bereits auf einem Siliziumwafer hergestellten Schichten.

Ausgezeichnete Konformität und Bedeckung

PECVD zeichnet sich durch die Abscheidung von Schichten aus, die komplexe, dreidimensionale Strukturen gleichmäßig bedecken. Diese „konforme Bedeckung“ ist in der Mikrofabrikation unerlässlich, da die Schichten die vertikalen Seitenwände und horizontalen Oberflächen mikroskopischer Gräben und Strukturen gleichmäßig bedecken müssen, ohne Lücken zu bilden.

Abstimmbare Schichteigenschaften

Durch die präzise Steuerung von Prozessparametern wie Gasflüsse, Druck, Leistung und Temperatur können Bediener die Eigenschaften der Schicht feinabstimmen. Dies ermöglicht die Anpassung von Dichte, Spannung, chemischer Beständigkeit, elektrischem Verhalten oder optischer Transparenz einer Schicht für eine spezifische Anwendung.

Starke Haftung und Haltbarkeit

Die Plasmaumgebung reinigt und aktiviert oft die Substratoberfläche unmittelbar vor der Abscheidung, was eine hervorragende Haftung zwischen der Schicht und dem Substrat fördert. Die resultierenden Schichten sind typischerweise dicht, gleichmäßig und rissbeständig, was zu zuverlässigeren und haltbareren Bauteilen führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD nicht frei von Komplexitäten und Einschränkungen. Eine objektive Bewertung erfordert die Anerkennung dieser Abwägungen.

Wasserstoff-Einbau

Da wasserstoffhaltige Präkursoren (wie Silan, SiH₄) häufig verwendet werden, enthalten PECVD-Schichten oft eine erhebliche Menge an Wasserstoff. Während dies für amorphes Silizium vorteilhaft ist, kann es in anderen Schichten ein unerwünschter Fremdstoff sein, der die thermische Stabilität und die elektrischen Eigenschaften beeinträchtigen kann.

Plasmaverursachte Schäden

Dasselbe Plasma, das die Tieftemperaturabscheidung ermöglicht, kann bei nicht sorgfältiger Steuerung auch Schäden am Substrat oder der wachsenden Schicht verursachen. Dies kann Ionenbeschuss oder Effekte durch UV-Strahlung umfassen, die die Leistung empfindlicher elektronischer Bauteile beeinträchtigen können.

Kontrolle der Schichtstöchiometrie

Die Erreichung des exakten chemischen Verhältnisses (Stöchiometrie) – beispielsweise eines perfekten Si₃N₄ – kann bei PECVD schwieriger sein als bei Hochtemperaturverfahren. PECVD-Nitrid wird oft als SiNx geschrieben, was anerkennt, dass es nicht perfekt stöchiometrisch ist, was seine Eigenschaften verändern kann.

Komplexität der Präkursoren und Anlagen

PECVD-Anlagen sind komplexe Maschinen, und die verwendeten Präkursorgase können gefährlich, pyrophor oder toxisch sein, was strenge Sicherheitsprotokolle erfordert. Dies erhöht die Betriebskosten und die Komplexität im Vergleich zu einfacheren Methoden wie PVD.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von Ihrem Endziel ab. PECVD bietet eine einzigartige Kombination aus Vielseitigkeit, Qualität und Tieftemperaturverarbeitung.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung und Passivierung eines fertigen Bauteils liegt: PECVD-abgeschiedenes Siliziumnitrid oder Siliziumdioxid ist aufgrund seiner Qualität und des niedrigen Temperaturbudgets der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf mechanischer Härte und Verschleißfestigkeit liegt: Diamantähnlicher Kohlenstoff (DLC) ist eine ausgezeichnete Wahl zur Erzeugung haltbarer, reibungsarmer Oberflächen.

- Wenn Ihr Hauptaugenmerk auf Dünnschicht-Solarzellen oder großflächigen Displays liegt: PECVD ist die wesentliche Technologie zur Abscheidung der aktiven amorphen Siliziumschichten (a-Si:H).

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Mikrostrukturen liegt: TEOS-basiertes PECVD für Siliziumdioxid bietet eine überlegene konforme Bedeckung im Vergleich zu vielen anderen Techniken.

Letztendlich ermöglicht PECVD Ingenieuren und Wissenschaftlern die gezielte Entwicklung von Materialien auf atomarer Ebene und macht es zu einem unverzichtbaren Werkzeug für die Entwicklung von Technologien der nächsten Generation.

Zusammenfassungstabelle:

| Schichttyp | Häufige Beispiele | Schlüsselanwendungen |

|---|---|---|

| Siliziumverbindungen | SiO₂, Si₃N₄, a-Si:H, SiOxNy | Elektrische Isolierung, Passivierung, Solarzellen, Displays |

| Kohlenstoffbasierte Schichten | Diamantähnlicher Kohlenstoff (DLC) | Schutzbeschichtungen, Verschleißfestigkeit |

| Andere Materialien | SiC, Polymere, Verbundwerkstoffe | Hochleistungselektronik, Spezialanwendungen |

Entfesseln Sie das volle Potenzial von PECVD für Ihr Labor! Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es in der Halbleitertechnik, der Optik oder bei fortschrittlichen Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Lösungen Ihre Forschungs- und Entwicklungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen