Im Kern ist die Plasma-gestützte Chemische Gasphasenabscheidung (PECVD) eine grundlegende Technologie zur Abscheidung hochwertiger Dünnschichten für eine riesige Bandbreite moderner Produkte. Ihre Anwendungen reichen von der Mikroelektronik in Ihrem Smartphone und den Solarmodulen auf einem Dach bis hin zu Schutzbeschichtungen auf medizinischen Implantaten und Lebensmittelverpackungen. Die Vielseitigkeit von PECVD macht sie zu einem Eckpfeiler der fortschrittlichen Fertigung und Materialwissenschaft.

Der entscheidende Vorteil von PECVD liegt in seiner Fähigkeit, widerstandsfähige, hochleistungsfähige Filme bei niedrigen Temperaturen abzuscheiden. Diese Eigenschaft allein ermöglicht den Einsatz auf wärmeempfindlichen Materialien wie Polymeren und komplexen Halbleiterbauelementen, die durch herkömmliche Hochtemperaturabscheidungsmethoden beschädigt oder zerstört würden.

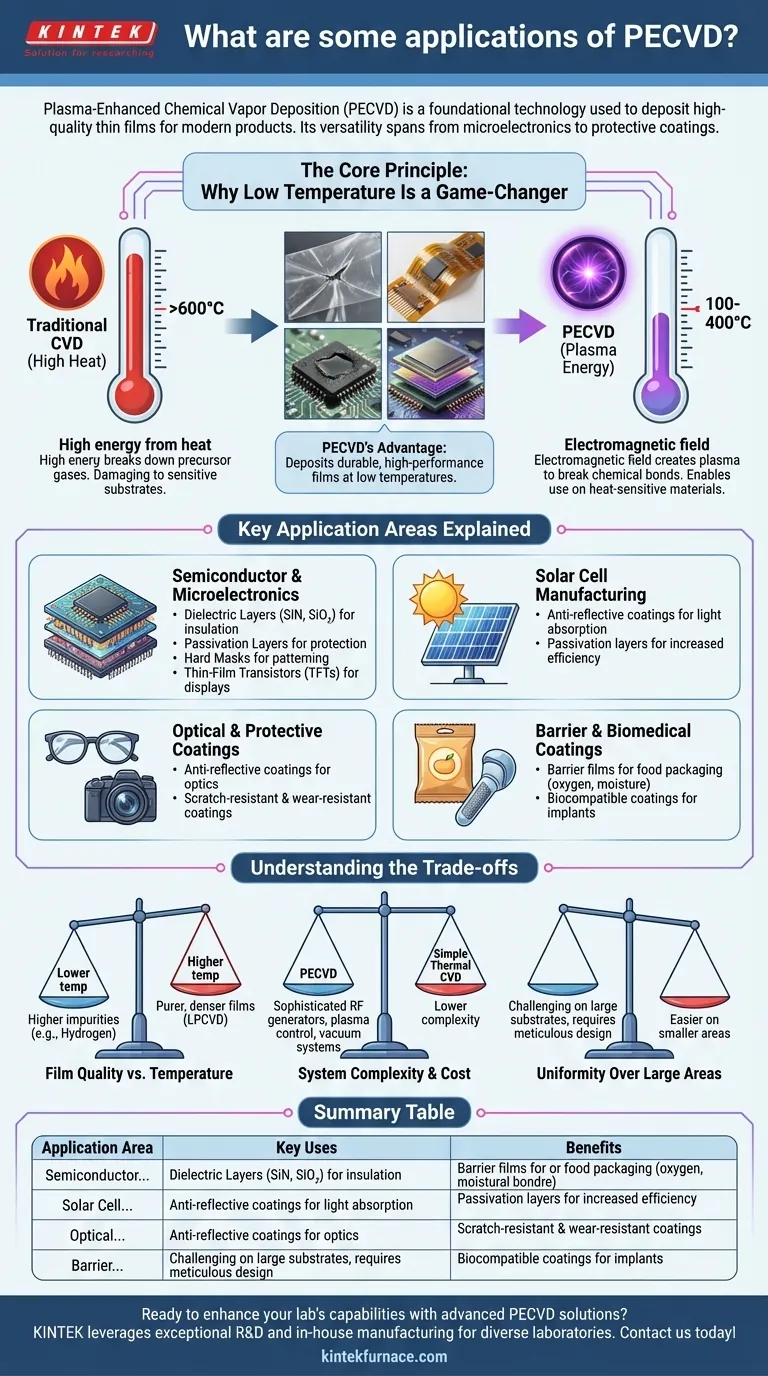

Das Kernprinzip: Warum niedrige Temperatur ein „Game-Changer“ ist

Um die Anwendungen von PECVD zu verstehen, müssen Sie zunächst seinen grundlegenden Vorteil gegenüber anderen Methoden erfassen. Das Ziel ist immer die Abscheidung einer festen Dünnschicht aus einem gasförmigen Vorläufer.

Das Problem bei der Hochtemperaturabscheidung

Die herkömmliche Chemische Gasphasenabscheidung (CVD) stützt sich auf extreme Hitze (oft >600°C), um die Energie bereitzustellen, die zur Zersetzung der Vorläufergase und zur Initiierung der chemischen Reaktion erforderlich ist, die den Film auf einem Substrat bildet.

Dies funktioniert gut für robuste Materialien wie blanke Siliziumwafer, ist aber für Substrate, die hohe Temperaturen nicht vertragen – wie Kunststoffe, flexible Elektronik oder mehrschichtige Halbleiterchips, bei denen Hitze zuvor gefertigte Komponenten ruinieren könnte – völlig ungeeignet.

Die Lösung von PECVD: Energie aus Plasma, nicht aus Wärme

PECVD umgeht die Notwendigkeit hoher thermischer Energie, indem es ein elektromagnetisches Feld (typischerweise Radiofrequenz) verwendet, um die Vorläufergase in ein Plasma anzuregen.

Dieses Plasma – ein hoch energetischer Materiezustand – liefert die Energie, die benötigt wird, um chemische Bindungen aufzubrechen und die Abscheidungsreaktion voranzutreiben. Da die Energie vom Plasma und nicht von der thermischen Erhitzung des Substrats stammt, kann der Prozess bei viel niedrigeren Temperaturen, oft im Bereich von 100–400°C, ablaufen.

Wichtige Anwendungsbereiche im Detail

Diese Fähigkeit zur Abscheidung bei niedrigen Temperaturen ist der direkte Grund, warum PECVD in mehreren Schlüsselindustrien unverzichtbar ist.

Halbleiter- und Mikroelektronikfertigung

Dies ist die bedeutendste Anwendung von PECVD. Es wird zur Herstellung der komplexen, mehrschichtigen Strukturen von integrierten Schaltkreisen (ICs), LEDs und mikroelektromechanischen Systemen (MEMS) verwendet.

Zu den wichtigsten Verwendungszwecken gehören:

- Dielektrische Schichten: Abscheidung von Filmen wie Siliziumnitrid (SiN) und Siliziumdioxid (SiO₂), um leitfähige Schichten voneinander elektrisch zu isolieren.

- Passivierungsschichten: Aufbringen einer abschließenden Schutzschicht (oft SiN) über einem fertigen Mikrochip, um ihn vor Feuchtigkeit, Kontamination und physischen Schäden zu schützen.

- Harte Masken: Erzeugung von widerstandsfähigen Schichten, die Muster für nachfolgende Ätzschritte im Herstellungsprozess definieren.

- Dünnschichttransistoren (TFTs): Wesentlich für die Herstellung moderner Displays, bei denen Filme auf großen Glasplatten abgeschieden werden müssen, die keiner hohen Hitze standhalten.

Herstellung von Solarzellen

Die Effizienz von Solarzellen (Photovoltaik) hängt von der Manipulation von Licht und Ladungsträgern durch präzise konstruierte Dünnschichten ab.

PECVD ist entscheidend für die Abscheidung von Antireflexionsbeschichtungen, die die Lichtabsorption maximieren, und für die Erzeugung von Passivierungsschichten, die Energieverluste an der Siliziumoberfläche verhindern, wodurch die Leistung der Zelle direkt gesteigert wird.

Optische und Schutzbeschichtungen

Das Verfahren ermöglicht eine präzise Kontrolle über die Dichte, Zusammensetzung und Dicke eines Films, was wiederum seine optischen Eigenschaften wie den Brechungsindex steuert.

Dies macht es ideal für die Abscheidung von Antireflexionsbeschichtungen auf Brillengläsern, Kameraoptiken und Solarmodulen. Es wird auch zur Herstellung harter, kratzfester Beschichtungen und verschleißfester tribologischer Beschichtungen für mechanische Komponenten verwendet.

Barriere- und biomedizinische Beschichtungen

PECVD kann extrem dichte und inerte Filme erzeugen, die als starke Barrieren wirken.

Bei Lebensmittelverpackungen verhindert eine mikroskopisch dünne PECVD-Schicht auf einer Polymerfolie (wie in einer Chipstüte) das Verderben des Inhalts durch Sauerstoff und Feuchtigkeit. Bei medizinischen Geräten werden dieselben inerten Eigenschaften genutzt, um biokompatible Beschichtungen auf Implantaten zu erzeugen, was deren Haltbarkeit verbessert und unerwünschte Reaktionen mit dem Körper verhindert.

Die Abwägungen verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für fundierte technische Entscheidungen.

Filmqualität vs. Temperatur

Der primäre Kompromiss ist die Reinheit des Films. Da PECVD bei niedrigeren Temperaturen arbeitet, enthalten die abgeschiedenen Filme oft eine höhere Konzentration an Verunreinigungen, insbesondere Wasserstoff, aus den Vorläufergasen.

Obwohl dies für die meisten Anwendungen vollkommen akzeptabel ist, kann es die elektrische Leistung bei einigen hochsensiblen Geräten beeinträchtigen. Hochtemperaturverfahren wie die Niederdruck-CVD (LPCVD) erzeugen typischerweise reinere, dichtere Filme, bieten jedoch nicht die Substratvielseitigkeit.

Systemkomplexität und Kosten

Ein PECVD-System ist komplexer als ein einfacher thermischer CVD-Reaktor. Es erfordert hochentwickelte HF-Leistungsgeneratoren, Anpassungsnetzwerke zur Steuerung des Plasmas und Vakuumsysteme, was die Kapital- und Wartungskosten erhöhen kann.

Gleichmäßigkeit über große Flächen

Die Erzielung eines perfekt gleichmäßigen Plasmas und folglich einer perfekt gleichmäßigen Filmdicke über sehr große Substrate kann schwierig sein. Es erfordert akribisches Reaktordesign und Prozesskontrolle, um konsistente Ergebnisse zu gewährleisten, insbesondere in der Massenproduktion.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von PECVD wird durch die Anforderungen Ihres Substrats und die gewünschten Filmeigenschaften bestimmt.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung von Halbleiterbauelementen liegt: PECVD ist der Industriestandard für die Abscheidung von hochwertigem Siliziumdioxid und Siliziumnitrid auf temperaturempfindlichen Wafern.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines fertigen Produkts liegt: Die dichten, inerten Passivierungs- und Barrierefilme von PECVD sind ideal für Elektronik, Lebensmittelverpackungen und medizinische Implantate.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der optischen Leistung liegt: PECVD bietet eine präzise Kontrolle über den Brechungsindex und eignet sich daher perfekt für die Herstellung von Antireflexions- und kratzfesten Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und -dichte um jeden Preis liegt: Erwägen Sie Hochtemperaturverfahren wie LPCVD, aber nur, wenn Ihr Substrat die Hitze verträgt.

Letztendlich ermöglicht Ihnen das Verständnis des Niedertemperaturvorteils von PECVD, fortschrittliche Materialien und Geräte zu entwickeln, die auf andere Weise nicht herstellbar wären.

Zusammenfassungstabelle:

| Anwendungsgebiet | Wichtige Verwendungszwecke | Vorteile |

|---|---|---|

| Halbleiter & Mikroelektronik | Dielektrische Schichten, Passivierung, harte Masken, TFTs | Prozess bei niedriger Temperatur, elektrische Isolierung, Schutz |

| Herstellung von Solarzellen | Antireflexionsbeschichtungen, Passivierungsschichten | Gesteigerte Effizienz, Lichtabsorption |

| Optische & Schutzbeschichtungen | Antireflexions-, kratzfeste Beschichtungen | Präzise optische Kontrolle, Haltbarkeit |

| Barriere- & Biomedizinische Beschichtungen | Lebensmittelverpackungen, biokompatible Implantate | Barriereeigenschaften, Biokompatibilität |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern?

Bei KINTEK nutzen wir herausragende F&E- und hauseigene Fertigung, um vielfältige Labore mit hochmoderner Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke tiefgehende Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Ob Sie an Halbleitern, Solarzellen oder Schutzbeschichtungen arbeiten, unsere Expertise gewährleistet optimale Leistung und Effizienz. Lassen Sie sich nicht durch Substratbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie verbessert PECVD die elektrischen Eigenschaften von abgeschiedenen Schichten? Verbesserung der Isolation und Reduzierung von Leckströmen

- Welche Anwendungen gibt es für PECVD-Systeme? Entdecken Sie vielseitige Dünnschichtlösungen für Ihre Branche

- Worin liegt der Vorteil der Plasmareinigung in PECVD-Systemen? Erhöhen Sie den Ertrag durch automatisierte In-situ-Reinigung

- Was ist der Prozess der PECVD-Abscheidung? Ein Leitfaden für hochwertige Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile der Verwendung von PECVD? Erschließen Sie die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Warum ist PECVD für die Beschichtung temperaturempfindlicher Materialien geeignet? Ermöglicht Niedrigtemperatur-Beschichtung und hochwertige Filmabscheidung

- Welche Chancen und Herausforderungen bietet PECVD für zukünftige Anwendungen von 2D-Materialien? Skalierbares Wachstum für flexible Elektronik erschließen

- Wie unterscheidet sich PECVD von traditionellen CVD-Anlagen in Bezug auf die Filmbildung? Entdecken Sie die wichtigsten Unterschiede für Ihr Labor