Ein Plasma-Enhanced Chemical Vapor Deposition (PECVD)-System ist ein komplexes Instrument, das durch die präzisen Fähigkeiten seiner Kernsubsysteme definiert wird. Die wichtigsten Spezifikationen beziehen sich auf seine Stromgeneratoren zur Plasmaerzeugung, die Prozesskammer zur Aufnahme der Reaktion, ein Hochleistungs-Vakuumsystem zur Steuerung der Umgebung sowie hochentwickelte Gasversorgungs- und Wärmemanagementsysteme.

Die Spezifikationen eines PECVD-Systems sind nicht nur eine Liste von Zahlen; sie stellen eine integrierte Reihe von Werkzeugen zur Steuerung einer plasmabasierten chemischen Reaktion dar. Das Verständnis, wie die Leistungs-, Vakuum-, Gas- und Wärmesysteme interagieren, ist der wahre Schlüssel zur Steuerung der Eigenschaften Ihrer abgeschiedenen Dünnschichten.

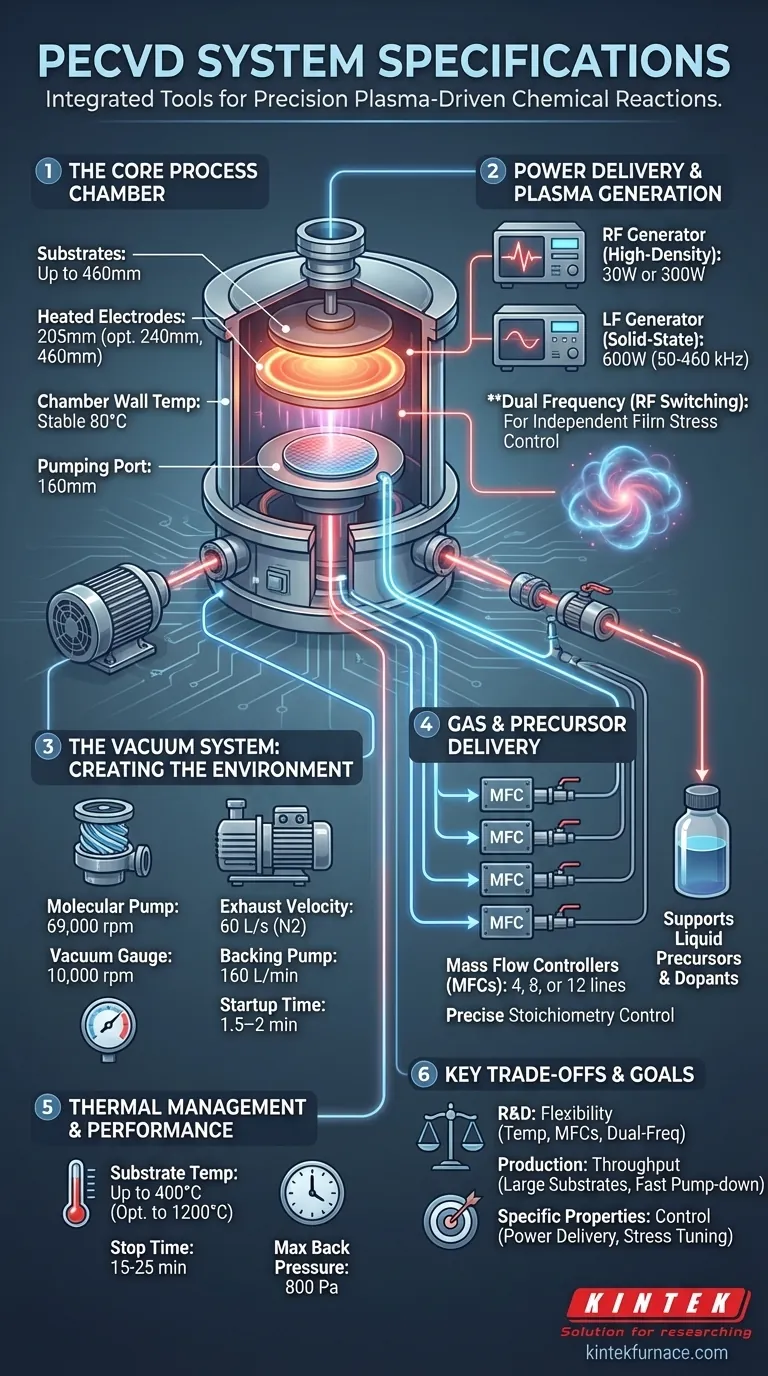

Die Kernprozesskammer

Die Kammer ist das Herzstück des PECVD-Systems, in der der Abscheidungsprozess stattfindet. Ihr Design hat direkte Auswirkungen auf die Gleichmäßigkeit, den Durchsatz und die Arten von Materialien, die Sie verarbeiten können.

Substrat- und Elektrodenkonfiguration

Das System nimmt Substrate oder Wafer mit einem Durchmesser von bis zu 460 mm auf.

Es verfügt über eine beheizte obere Elektrode und eine 205 mm elektrisch beheizte untere Elektrode. Optional sind Elektrodengrößen von 240 mm und 460 mm erhältlich, um unterschiedlichen Substratanforderungen gerecht zu werden.

Kammerumgebungssteuerung

Die Kammerwände werden auf stabile 80°C geheizt, um unerwünschte Abscheidung zu verhindern und die Prozesswiederholbarkeit zu gewährleisten. Der Kammerkörper verfügt über eine große 160 mm Pumpöffnung für eine effiziente Evakuierung.

Leistungsabgabe und Plasmaerzeugung

Das Leistungsabgabesystem ist das, was Inertgase in ein reaktives Plasma umwandelt. Die Wahl der Frequenz und des Leistungspegels ist einer der kritischsten Faktoren bei der Bestimmung der Filmeigenschaften.

Hochfrequenz (HF)-Generator

Ein HF-Generator mit wählbaren Ausgangsleistungen von 30 W oder 300 W wird zur Erzeugung eines hochdichten Plasmas verwendet. Dies ist der primäre Treiber für die Abscheidungsreaktion.

Niederfrequenz (NF)-Generator

Ein 600 W Festkörper-Niederfrequenz (NF)-Generator ist ebenfalls enthalten und arbeitet in einem Bereich von 50-460 kHz.

Die Rolle von Dualfrequenzen

Die Fähigkeit, zwischen HF- und NF-Leistung zu wechseln oder diese zu mischen, bekannt als HF-Umschaltung, ist ein entscheidendes Merkmal. Sie bietet einen unabhängigen Mechanismus zur Steuerung der Ionenbombardierungsenergie, der zur Verwaltung und Abstimmung der inneren Spannung des abgeschiedenen Films verwendet wird.

Das Vakuumsystem: Schaffung der Umgebung

Eine saubere, kontrollierte Niederdruckumgebung ist für eine hochwertige Filmabscheidung unerlässlich. Das Vakuumsystem ist für schnelles Abpumpen und die Aufrechterhaltung hoher Vakuumniveaus ausgelegt.

Pumpenkapazitäten

Das Hochvakuumsystem basiert auf einer Molekularpumpe, die mit 69.000 U/min arbeitet. Diese Pumpe bietet Auspuffgeschwindigkeiten von 60 L/s für Stickstoff (N2) und 55 L/s für N2 bei Verwendung eines Schutzgitters.

Sie erreicht hohe Kompressionsverhältnisse von 2x10^7 für N2 und 3x10^3 für H2, was einen sehr niedrigen Basisdruck gewährleistet. Die Pumpe verwendet Keramiklager mit einer Lebensdauer von 20.000 Stunden.

Vorvakuumpumpe und Systemintegration

Eine zweistufige Drehschieber-Vakuumpumpe mit einer Absauggeschwindigkeit von 160 L/min dient als Vorvakuumpumpe. Das gesamte System wird von einem TC75 Molekularpumpencontroller verwaltet.

Systemleistungsmetriken

Das System hat eine Startzeit von 1,5–2 Minuten und eine Stoppzeit von 15–25 Minuten. Es ist für einen maximal zulässigen Gegendruck von 800 Pa ausgelegt.

Gas- und Prekursorzufuhr

Die präzise Steuerung des Flusses von Reaktionsgasen und chemischen Prekursoren ist grundlegend, um die gewünschte Filmstöchiometrie und -eigenschaften zu erreichen.

Massenflussregler (MFCs)

Das System kann mit 4, 8 oder 12 Gasleitungen konfiguriert werden, die jeweils unabhängig voneinander durch einen Massenflussregler (MFC) geregelt werden. Dies ermöglicht eine präzise und wiederholbare Mischung verschiedener Prozessgase.

Prekursor-Optionen

Das System unterstützt die Verwendung verschiedener Dotierstoffe und flüssiger Prekursoren, wodurch der Bereich der abscheidbaren Materialien erweitert wird.

Verständnis wichtiger Spezifikationen und ihrer Kompromisse

Die Auswahl oder der Betrieb eines PECVD-Systems beinhaltet das Abwägen konkurrierender Faktoren. Eine Spezifikation, die für eine Anwendung ideal ist, kann für eine andere eine Einschränkung darstellen.

Leistung vs. Filmeigenschaften

Hohe HF-Leistung erhöht im Allgemeinen die Abscheidungsrate, kann aber auch zu einer höheren Filmspannung oder potenziellen Substratschäden führen. Die Zugabe von NF-Leistung bietet ein Werkzeug zur Minderung dieser Spannung, erfordert jedoch eine sorgfältige Abstimmung, um die Kompromittierung anderer Filmeigenschaften wie der Dichte zu vermeiden.

Temperatur vs. Durchsatz

Höhere Substrattemperaturen (bis zu 400°C, mit Optionen bis 1200°C) verbessern oft die Filmqualität, Dichte und Haftung. Dies geht jedoch zu Lasten längerer Heiz- und Kühlzyklen, wodurch der Durchsatz reduziert wird. Es begrenzt auch die Arten von Substraten, die verwendet werden können.

Pumpgeschwindigkeit vs. Kosten und Komplexität

Eine schnellere Pumpgeschwindigkeit ermöglicht schnellere Zykluszeiten und einen niedrigeren Basisdruck, was die Filmreinheit verbessert. Größere und leistungsstärkere Pumpen erhöhen jedoch die Kosten, den Platzbedarf und den Wartungsaufwand des Systems.

Abstimmung der Systemspezifikationen auf Ihre Abscheidungsziele

Ihre spezifische Anwendung sollte bestimmen, welche Spezifikationen Sie priorisieren.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung (F&E) liegt: Priorisieren Sie Flexibilität, wie z.B. einen breiten Substrattemperaturbereich, eine große Anzahl von MFC-Gasleitungen und Dualfrequenz-HF/NF-Generatoren zur Prozessabstimmung.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatzproduktion liegt: Betonen Sie Merkmale wie großes Substrat-Handling (460 mm), schnelle Abpump- und Belüftungszeiten sowie robuste Automatisierung mit In-situ-Reinigung und Endpunktkontrolle.

- Wenn Ihr Hauptaugenmerk auf spezifischen Materialeigenschaften (z.B. spannungsarme Schichten) liegt: Achten Sie genau auf das Leistungsabgabesystem und stellen Sie sicher, dass es über Dualfrequenzfähigkeiten und eine Parameter-Rampen-Software zur Feineinstellung des Abscheidungsprozesses verfügt.

Letztendlich ermöglicht Ihnen das Verständnis dieser Spezifikationen, ein PECVD-System als Präzisionsinstrument auszuwählen oder zu betreiben, das auf Ihre spezifischen materialwissenschaftlichen Ziele zugeschnitten ist.

Übersichtstabelle:

| Spezifikationskategorie | Wichtige Details |

|---|---|

| Prozesskammer | Substrate bis 460 mm, beheizte Elektroden (205-460 mm), Wandtemperatur 80°C, 160 mm Pumpanschluss |

| Leistungsabgabe | HF: 30W/300W, NF: 600W (50-460 kHz), Dualfrequenz-HF-Umschaltung zur Spannungsregelung |

| Vakuumsystem | Molekularpumpe (69.000 U/min, 60 L/s N2), Vorvakuumpumpe (160 L/min), Basisdruck < 1E-6 Torr, Pumpenlebensdauer 20.000 Stunden |

| Gasversorgung | 4-12 MFC-Leitungen, unterstützt flüssige Prekursoren für präzise Stöchiometrie |

| Wärmemanagement | Substrattemperatur bis 400°C (Option bis 1200°C) |

| Leistungsmetriken | Startzeit 1,5-2 min, Stoppzeit 15-25 min, max. Gegendruck 800 Pa |

Sind Sie bereit, die Dünnschichtabscheidungsfähigkeiten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich PECVD-Systemen, die auf F&E- und Produktionsanforderungen zugeschnitten sind. Mit unserer starken F&E-Abteilung und eigener Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – von präziser Leistungssteuerung bis hin zu optimierter Vakuum- und Gasversorgung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre materialwissenschaftlichen Innovationen voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren