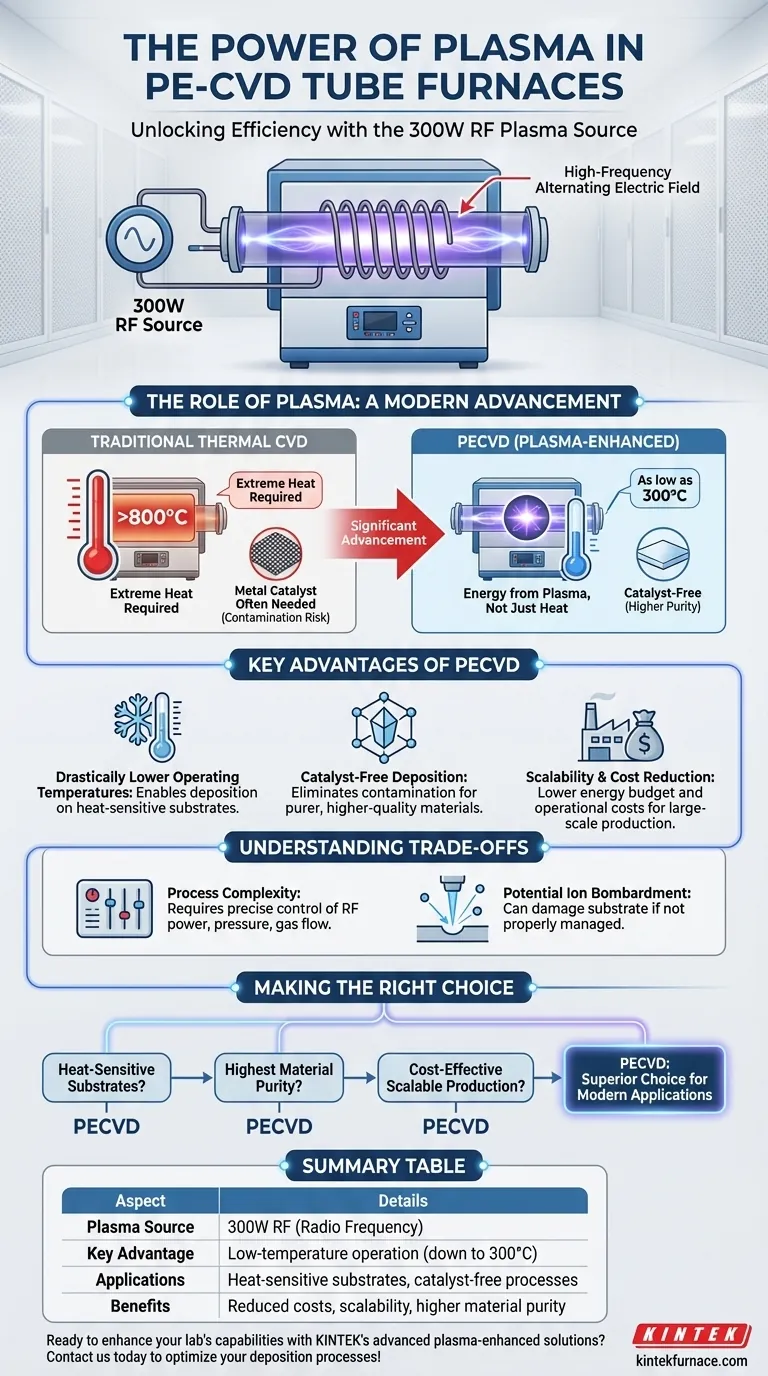

Die definitive Antwort lautet, dass PE-CVD-Rohröfen eine 300W RF (Radiofrequenz)-Plasmaquelle nutzen. Diese Quelle ermöglicht den "Plasma-Enhanced"-Aspekt des chemischen Gasphasenabscheidungsverfahrens, indem sie die notwendige Energie erzeugt, um Materialien bei deutlich niedrigeren Temperaturen als herkömmliche Methoden abzuscheiden.

Während die spezifische Hardware eine 300W RF-Quelle ist, besteht die eigentliche Innovation darin, Plasma zu nutzen, um die Hochtemperaturbeschränkungen der konventionellen chemischen Gasphasenabscheidung (CVD) zu überwinden. Dies macht den gesamten Prozess effizienter, kostengünstiger und vielseitiger.

Die Rolle von Plasma in der modernen CVD

Plasma-Enhanced Chemical Vapor Deposition (PECVD) stellt einen bedeutenden Fortschritt gegenüber der traditionellen thermischen CVD dar. Der Hauptunterschied liegt in der Art und Weise, wie den Prekursor-Gasen Energie zugeführt wird.

Was ist Plasma?

Plasma wird oft als der vierte Aggregatzustand der Materie bezeichnet. Es ist ein ionisiertes Gas, das eine Mischung aus Ionen, Elektronen und neutralen Partikeln enthält.

Im Kontext von PECVD liefert dieses elektrisch geladene Gas die Energie, die zum Aufbrechen von Prekursor-Molekülen benötigt wird – eine Aufgabe, die sonst extreme Hitze erfordern würde.

Wie die RF-Quelle Plasma erzeugt

Die 300W RF-Quelle erzeugt ein hochfrequentes, alternierendes elektrisches Feld innerhalb des Ofenrohrs.

Dieses Feld beschleunigt freie Elektronen schnell, wodurch sie mit Gasmolekülen kollidieren. Diese Kollisionen übertragen Energie, lösen Elektronen aus den Molekülen und erzeugen die reaktiven Ionen und Radikale, die das Plasma definieren.

Hauptvorteile eines Plasma-gestützten Prozesses

Die Einführung einer Plasmaquelle verändert den Abscheidungsprozess grundlegend und bietet klare Vorteile gegenüber älteren Techniken.

Drastisch niedrigere Betriebstemperaturen

Die traditionelle CVD basiert auf thermischer Energie und erfordert oft Temperaturen über 800°C, um Prekursor-Gase aufzubrechen. PECVD kann durch die Verwendung von Plasma die gleichen Ergebnisse bei viel niedrigeren Temperaturen, manchmal sogar nur 300°C, erzielen.

Diese niedrigere Temperaturschwelle ist entscheidend für die Abscheidung von Materialien auf empfindlichen Substraten, die hohen Temperaturen nicht standhalten.

Katalysatorfreie Abscheidung

Viele traditionelle CVD-Prozesse erfordern einen Metallkatalysator, um das Materialwachstum zu erleichtern. Diese Katalysatoren können Verunreinigungen in das Endprodukt einbringen.

Die hochreaktive Plasmaumgebung der PECVD eliminiert oft die Notwendigkeit eines Katalysators, was zur In-situ-Herstellung reinerer, hochwertigerer Materialien führt.

Skalierbarkeit und Kostenreduzierung

Die Senkung des Energiebedarfs durch reduzierte Heizanforderungen führt direkt zu geringeren Betriebskosten.

Diese Effizienz, kombiniert mit der Möglichkeit, auf einer breiteren Palette von Substraten abzuscheiden, macht PECVD zu einer skalierbareren und wirtschaftlicheren Lösung für die großtechnische Produktion fortschrittlicher Materialien wie 2D-Graphen oder Siliziumnitridfilme.

Die Kompromisse verstehen

Obwohl PECVD sehr vorteilhaft ist, ist es wichtig, ihre einzigartigen Herausforderungen zu erkennen.

Prozesskomplexität

Die Einführung einer Plasmaquelle fügt Variablen hinzu, die präzise gesteuert werden müssen, wie z.B. RF-Leistung, Druck und Gasflussraten. Die Optimierung dieser Parameter kann komplexer sein als bei einem einfachen thermischen CVD-Aufbau.

Potenzial für Ionenbeschuss

Die energiereichen Ionen im Plasma können während der Abscheidung die Substratoberfläche bombardieren. Obwohl dies manchmal für die Filmdichte vorteilhaft ist, kann es auch zu Beschädigungen oder Spannungen in der abgeschiedenen Schicht führen, wenn es nicht richtig gehandhabt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von Ihren Material- und Substratanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten liegt: PECVD ist die überlegene Wahl, da ihr Niedertemperaturprozess Substratschäden verhindert.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen höchstmöglicher Materialreinheit liegt: Die katalysatorfreie Natur der PECVD bietet einen erheblichen Vorteil, indem eine häufige Kontaminationsquelle eliminiert wird.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, skalierbaren Produktion liegt: Der reduzierte Energieverbrauch und die Betriebseffizienz der PECVD machen sie zu einer wirtschaftlicheren Option für industrielle Anwendungen.

Letztendlich ermöglicht die Nutzung einer Plasmaquelle die Abscheidung hochwertiger Materialien unter Bedingungen, die mit konventionellen thermischen Methoden einfach nicht möglich sind.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Plasmaquelle | 300W RF (Radiofrequenz) |

| Hauptvorteil | Niedertemperaturbetrieb (bis zu 300°C) |

| Anwendungen | Abscheidung auf wärmeempfindlichen Substraten, katalysatorfreie Prozesse |

| Vorteile | Reduzierte Kosten, Skalierbarkeit, höhere Materialreinheit |

Bereit, die Möglichkeiten Ihres Labors mit fortschrittlichen Plasma-gestützten Lösungen zu erweitern? KINTEK ist auf Hochtemperatur-Ofensysteme spezialisiert, einschließlich PE-CVD-Rohröfen mit anpassbaren RF-Plasmaquellen. Unser Fachwissen in F&E und Eigenfertigung gewährleistet maßgeschneiderte Lösungen für unterschiedlichste Laboranforderungen, von Muffel- und Rohröfen bis hin zu Vakuum- und Atmosphärensystemen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsprozesse für Effizienz und Präzision optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren