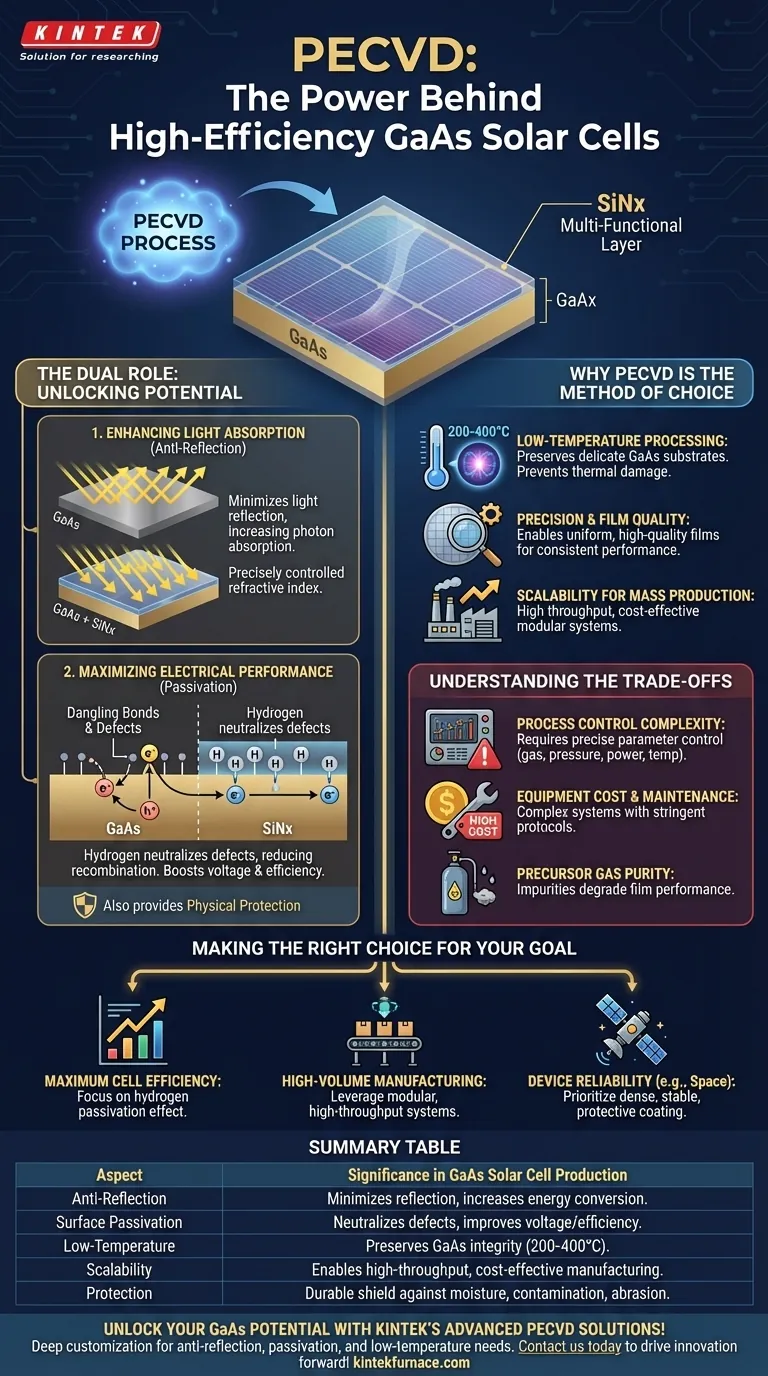

In der Produktion von hocheffizienten Galliumarsenid (GaAs)-Solarzellen ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) nicht nur ein Schritt, sondern eine entscheidende Schlüsseltechnologie. Ihre primäre Bedeutung liegt in ihrer Fähigkeit, dünne Schichten, wie Siliziumnitrid (SiNx), abzuscheiden, die die Doppelfunktionen der Antireflexion und Oberflächenpassivierung erfüllen. Dieser Prozess verbessert direkt die Lichtabsorption und die elektrische Leistung der Zelle, was ihn unverzichtbar macht, um die rekordverdächtigen Effizienzen zu erreichen, die GaAs-Photovoltaik auszeichnen.

Der Kernwert von PECVD in diesem Kontext ist ihre Niedertemperaturnatur. Dies ermöglicht die Abscheidung hochwertiger, leistungsentscheidender Filme auf empfindlichen GaAs-Substraten, ohne thermische Schäden zu verursachen – eine Einschränkung, die die Verwendung vieler Hochtemperatur-Abscheidemethoden verhindert.

Die doppelte Rolle der PECVD-Schicht

Der durch PECVD abgeschiedene Dünnfilm ist nicht nur eine einfache Beschichtung; es ist eine multifunktionale Schicht, die darauf ausgelegt ist, die maximale Leistung aus der Solarzelle zu gewinnen. Ihre Bedeutung ergibt sich aus zwei primären Beiträgen.

Verbesserung der Lichtabsorption (Antireflexion)

Eine blanke Halbleiteroberfläche wie GaAs ist von Natur aus reflektierend, was bedeutet, dass ein signifikanter Prozentsatz des einfallenden Sonnenlichts abprallt, bevor es in Elektrizität umgewandelt werden kann.

PECVD wird verwendet, um einen präzise gesteuerten Dünnfilm aus Siliziumnitrid (SiNx) abzuscheiden. Diese Schicht ist mit einem spezifischen Brechungsindex konstruiert, der die Lichtreflexion über das gesamte Sonnenspektrum minimiert und so sicherstellt, dass mehr Photonen in den aktiven Bereich der Zelle gelangen.

Maximierung der elektrischen Leistung (Passivierung)

Die Oberfläche jedes Kristalls, einschließlich GaAs, enthält Unvollkommenheiten wie „hängende Bindungen“ und Versetzungen. Diese Defekte wirken als Fallen für Ladungsträger (Elektronen und Löcher), wodurch diese rekombinieren und verloren gehen, bevor sie zum elektrischen Strom beitragen können.

Der PECVD-Prozess zur Abscheidung von SiNx wird oft in einer wasserstoffreichen Umgebung durchgeführt. Dieser Wasserstoff wird in den Film eingebaut und diffundiert zur GaAs-Oberfläche, wo er diese Defekte „passiviert“ oder neutralisiert. Dies reduziert Rekombinationsverluste erheblich, verbessert die Beweglichkeit der Ladungsträger und bewirkt eine direkte Steigerung der Zellenspannung und der Gesamteffizienz.

Bietet physischen Schutz

Neben ihrer optischen und elektrischen Rolle erfüllt die harte, dichte SiNx-Schicht einen praktischen Zweck. Sie dient als dauerhafter Schutzschild, der die empfindlichen darunterliegenden GaAs-Schichten vor Feuchtigkeit, Verunreinigungen und physischem Abrieb während der Handhabung und des Betriebs schützt, was besonders kritisch für langanhaltende Weltraummissionen ist.

Warum PECVD die Methode der Wahl ist

Obwohl andere Abscheidemethoden existieren, bietet PECVD eine einzigartige Kombination von Vorteilen, die sie perfekt für die Herstellung von Hochleistungs-GaAs-Solarzellen geeignet machen.

Niedertemperatur-Prozessierung

Dies ist der wichtigste Vorteil. Die traditionelle Chemical Vapor Deposition (CVD) erfordert oft sehr hohe Temperaturen, die die empfindliche Kristallstruktur des GaAs-Bauteils degradieren können.

PECVD nutzt eine Energiequelle – Plasma – um die Precursor-Gase zu aktivieren. Dies ermöglicht, dass die chemischen Reaktionen bei viel niedrigeren Substrattemperaturen (typischerweise 200-400°C) ablaufen, wodurch die Integrität und Leistung der darunterliegenden Zellstruktur erhalten bleibt.

Präzision und Filmqualität

Der Plasmaprozess ermöglicht außergewöhnlich gleichmäßige Filme mit präziser Kontrolle über Dicke, Zusammensetzung und Dichte. Diese Konsistenz ist wesentlich für die Herstellung großflächiger Solarzellen, bei denen jeder Teil der Zelle auf demselben hohen Niveau funktionieren muss.

Skalierbarkeit für die Massenproduktion

Moderne PECVD-Systeme sind für hohen Durchsatz und industrielle Fertigung ausgelegt. Merkmale wie modulare Bauweise, hohe Verfügbarkeit und effiziente Nutzung von Rohmaterialien machen den Prozess kostengünstig für die Großserienproduktion, was sowohl für terrestrische als auch für Weltraumanwendungen entscheidend ist.

Die Kompromisse verstehen

Obwohl unverzichtbar, ist PECVD ein anspruchsvoller Prozess mit eigenen betrieblichen Überlegungen, die für optimale Ergebnisse gemanagt werden müssen.

Komplexität der Prozesssteuerung

Die Qualität des abgeschiedenen Films ist stark abhängig von den Prozessparametern. Faktoren wie Gasdurchflussraten, Kammerdruck, Plasmaleistung und Substrattemperatur müssen mit extremer Präzision gesteuert werden. Jede Abweichung kann zu suboptimalen Filmeigenschaften und einer reduzierten Zelleffizienz führen.

Kosten und Wartung der Ausrüstung

PECVD-Reaktoren sind komplexe Systeme mit hohen Investitionskosten. Sie erfordern strenge Wartungsprotokolle, einschließlich regelmäßiger Kammerreinigung zur Entfernung von Rückständen, um eine konstante Leistung und hohe Betriebszeit zu gewährleisten.

Reinheit der Precursor-Gase

Die Leistung der endgültigen Passivierungs- und Antireflexionsschicht hängt direkt von der Reinheit der im Prozess verwendeten Precursor-Gase (wie Silan und Ammoniak) ab. Jegliche Verunreinigungen können in den Film eingebaut werden und als leistungsvermindernde Defekte wirken.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von PECVD muss mit dem Hauptziel Ihrer Solarzellenproduktionslinie übereinstimmen.

- Wenn Ihr primäres Ziel maximale Zelleffizienz ist: Der Wasserstoffpassivierungseffekt aus einer streng kontrollierten PECVD-Siliziumnitridabscheidung ist Ihr wichtigstes Werkzeug zur Minimierung von Oberflächenrekombinationsverlusten.

- Wenn Ihr primäres Ziel die Großserienfertigung ist: Der Einsatz moderner, modularer PECVD-Systeme ist entscheidend, um den hohen Durchsatz, die Verfügbarkeit und die kosteneffiziente Materialnutzung zu erreichen, die für die Skalierung erforderlich sind.

- Wenn Ihr primäres Ziel die Gerätezähigkeit für raue Umgebungen (z. B. im Weltraum) ist: Die dichte, stabile und schützende Antireflexionsbeschichtung, die durch PECVD abgeschieden wird, ist unverzichtbar, um sowohl langfristige Leistung als auch Haltbarkeit zu gewährleisten.

Letztendlich ist PECVD die Schlüsseltechnologie, die es ermöglicht, das intrinsische Potenzial von Galliumarsenid in einer gefertigten Solarzelle voll auszuschöpfen.

Zusammenfassungstabelle:

| Aspekt | Bedeutung in der GaAs-Solarzellenproduktion |

|---|---|

| Antireflexion | Abscheidung von Siliziumnitridschichten zur Minimierung der Lichtreflexion, wodurch die Photonenabsorption und Energieumwandlung erhöht wird. |

| Oberflächenpassivierung | Verwendet wasserstoffreiche Umgebungen, um Defekte zu neutralisieren, Rekombinationsverluste zu reduzieren und Spannung/Effizienz zu verbessern. |

| Niedertemperatur-Prozessierung | Betrieb bei 200–400 °C, um thermische Schäden an empfindlichen GaAs-Substraten zu vermeiden und die Zellintegrität zu erhalten. |

| Skalierbarkeit | Ermöglicht eine kostengünstige Herstellung mit hohem Durchsatz für die Großserienproduktion in terrestrischen und Weltraumanwendungen. |

| Schutz | Bietet einen dauerhaften Schutzschild gegen Feuchtigkeit, Kontamination und Abrieb für verbesserte Gerätezuverlässigkeit. |

Erschließen Sie das volle Potenzial Ihrer GaAs-Solarzellenproduktion mit den fortschrittlichen PECVD-Lösungen von KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung beliefern wir diverse Labore mit Hochtemperatur-Ofensystemen, einschließlich CVD/PECVD-Systemen, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Kontrolle für Antireflexionsbeschichtungen, Oberflächenpassivierung und Niedertemperaturprozesse – um Effizienz, Skalierbarkeit und Zuverlässigkeit zu maximieren. Sind Sie bereit, die Leistung Ihrer Solarzellen zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Technologie Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren