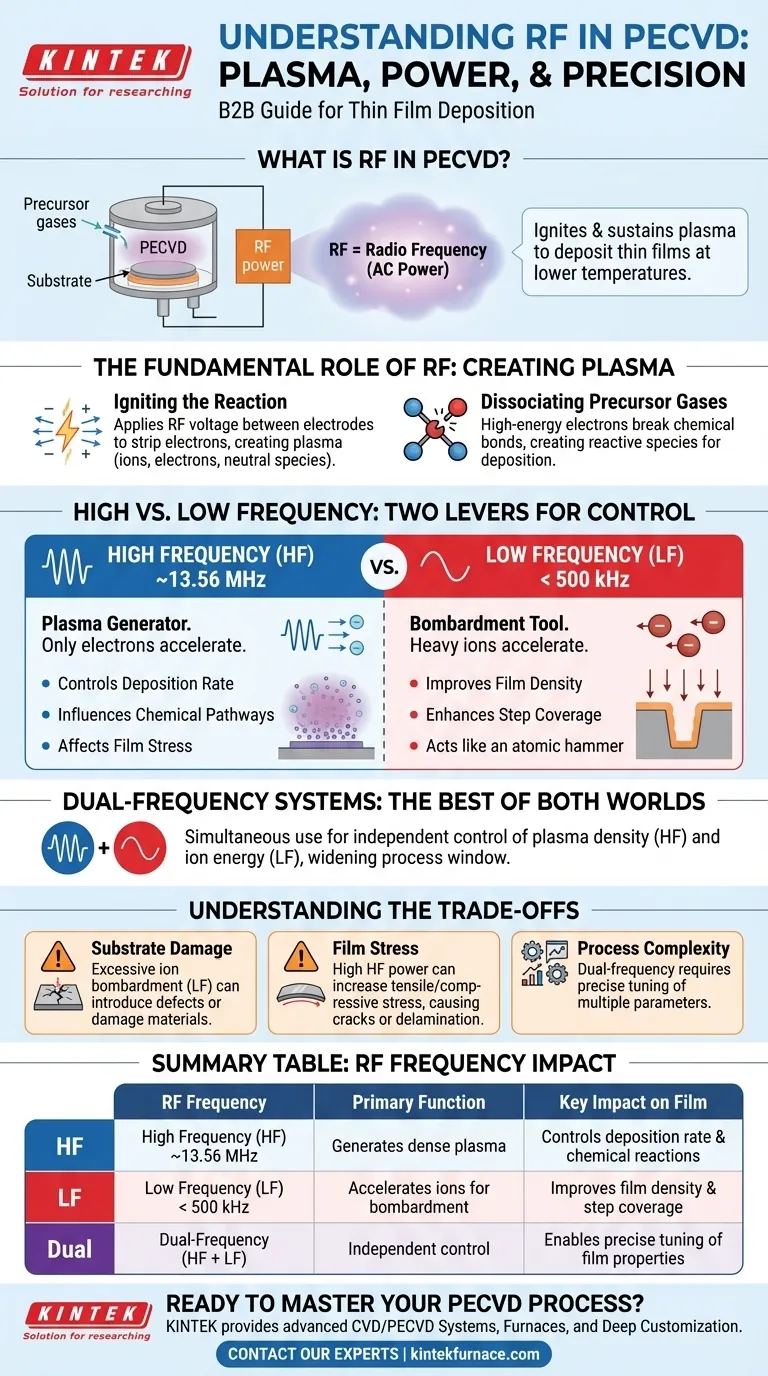

Bei der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) steht HF für Hochfrequenz (Radio Frequency). Dies ist die Wechselstromquelle (AC), die verwendet wird, um ein Plasma zu zünden und aufrechtzuerhalten. Ein Plasma ist ein energiereiches Gas, das Ionen und Elektronen enthält. Dieses Plasma liefert die Energie, die benötigt wird, um Vorläufergase aufzubrechen und einen dünnen Film auf einem Substrat bei viel niedrigeren Temperaturen abzuscheiden als bei der traditionellen chemischen Gasphasenabscheidung (CVD).

Die Wahl der HF-Frequenz in PECVD ist nicht nur ein Ein-/Ausschalter; sie ist ein kritischer Steuerknopf. Hochfrequenz (HF) wird verwendet, um die reaktiven Spezies für die Abscheidung zu erzeugen, während Niederfrequenz (NF) verwendet wird, um die Energie der Ionen zu steuern, die das Substrat bombardieren, was sich direkt auf die physikalischen Eigenschaften des endgültigen Films auswirkt.

Die grundlegende Rolle von HF: Schaffung des Plasmas

Zündung der Reaktion

Der PECVD-Prozess beginnt mit der Einführung von Vorläufergasen in eine Vakuumkammer. Anschließend wird eine HF-Spannung zwischen zwei Elektroden in der Kammer angelegt.

Dieses starke elektrische Feld reißt Elektronen von den Gasatomen und -molekülen ab und erzeugt eine Mischung aus geladenen Ionen, Elektronen und neutralen Spezies, bekannt als Plasma.

Dissoziation von Vorläufergasen

Die hochenergetischen Elektronen im Plasma kollidieren mit den Vorläufergasmolekülen. Diese Kollisionen sind energisch genug, um die chemischen Bindungen der Vorläufermoleküle aufzubrechen.

Diese Dissoziation erzeugt die hochreaktiven chemischen Spezies, die die Bausteine für den dünnen Film sind, der auf der Substratoberfläche abgeschieden wird.

Hochfrequenz vs. Niederfrequenz: Zwei Hebel zur Steuerung

Die spezifische verwendete HF-Frequenz hat einen tiefgreifenden und deutlichen Einfluss auf das Plasma und den resultierenden Film. Die meisten industriellen Systeme verwenden einen oder beide der beiden Standardfrequenzbereiche.

Hochfrequenz (HF) HF: Der Plasmagenerator (13,56 MHz)

Bei der Standard-Hochfrequenz von 13,56 MHz oszilliert das elektrische Feld so schnell, dass die schweren Ionen im Plasma nicht mithalten können. Nur die viel leichteren Elektronen können beschleunigen.

Der primäre Effekt der HF-Leistung ist daher die effiziente Erzeugung eines dichten Plasmas durch Elektronenstöße. Dies macht sie zum Hauptwerkzeug zur Steuerung der Abscheidungsrate und der chemischen Reaktionswege. Sie hat auch einen starken Einfluss auf die intrinsische Spannung des abgeschiedenen Films.

Niederfrequenz (NF) HF: Das Bombardierungswerkzeug (< 500 kHz)

Bei Frequenzen unter 500 kHz oszilliert das elektrische Feld langsam genug, damit die schwereren positiven Ionen reagieren und sich zu den Elektroden hin beschleunigen können.

Wenn das Substrat auf einer dieser Elektroden platziert wird, wird es einem energetischen Ionenbeschuss ausgesetzt. Dieser physikalische Prozess wirkt wie ein Hammer auf atomarer Ebene und verdichtet den Film, während er wächst. Dies ist besonders nützlich zur Verbesserung der Stufenbedeckung, d.h. der Fähigkeit des Films, komplexe Oberflächenstrukturen wie Gräben konform zu beschichten.

Dualfrequenzsysteme: Das Beste aus beiden Welten

Moderne PECVD-Systeme verwenden oft gleichzeitig HF- und NF-Stromquellen. Dies ermöglicht eine unabhängige Steuerung der Plasmadichte (über HF-Leistung) und der Ionenbombardierungsenergie (über NF-Leistung).

Dieser Dual-Hebel-Ansatz bietet ein viel breiteres und präziseres Prozessfenster, das es Ingenieuren ermöglicht, die Filmwachstumsrate von Filmeigenschaften wie Dichte und Spannung zu entkoppeln.

Die Kompromisse verstehen

Obwohl die HF-Steuerung leistungsstark ist, beinhaltet sie das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zu einem stabilen und erfolgreichen Abscheidungsprozess.

Das Risiko von Substratschäden

Während der Ionenbeschuss durch NF-HF nützlich ist, um Filme zu verdichten und die Abdeckung zu verbessern, kann übermäßiger Beschuss zerstörerisch sein. Er kann Defekte in den Film einbringen oder empfindliche darunterliegende Substratmaterialien physikalisch beschädigen.

Die Herausforderung der Filmspannung

Die Verwendung hoher HF-Leistungen zur Erhöhung der Abscheidungsraten kann auch die Zug- oder Druckspannung im Film erhöhen. Wenn die Spannung zu hoch wird, kann dies dazu führen, dass der Film reißt, vom Substrat abplatzt oder der Wafer sich wölbt.

Prozesskomplexität und Abstimmung

Dualfrequenzsysteme bieten eine überlegene Steuerung, erhöhen aber auch die Komplexität. Das Finden des optimalen Gleichgewichts von HF- und NF-Leistung sowie anderer Parameter wie Gasfluss und Druck erfordert eine sorgfältige Prozessentwicklung und Charakterisierung.

Die richtige Wahl für Ihr Ziel treffen

Ihre HF-Strategie sollte direkt auf die gewünschten Eigenschaften Ihres endgültigen Dünnfilms abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines gleichmäßigen Films auf einem flachen Substrat liegt: Beginnen Sie mit einem standardmäßigen Einzelfrequenz-HF-Prozess (13,56 MHz), da dieser das für die Abscheidung benötigte Plasma effizient erzeugt und gleichzeitig die Filmspannung kontrolliert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hervorragenden Stufenbedeckung in Gräben oder der Erhöhung der Filmdichte liegt: Integrieren Sie NF-HF oder verwenden Sie ein Dualfrequenzsystem, um den kontrollierten Ionenbeschuss für physikalische Unterstützung während der Abscheidung zu nutzen.

Die Beherrschung des HF-Einsatzes verwandelt PECVD von einer einfachen Abscheidungstechnik in ein präzises Ingenieurwerkzeug.

Zusammenfassungstabelle:

| HF-Frequenz | Primäre Funktion | Wichtige Auswirkung auf den Film |

|---|---|---|

| Hochfrequenz (HF) ~13,56 MHz | Erzeugt dichtes Plasma durch Elektronenstöße | Steuert Abscheidungsrate und chemische Reaktionen |

| Niederfrequenz (NF) < 500 kHz | Beschleunigt Ionen für den Substratbeschuss | Verbessert Filmdichte und Stufenbedeckung |

| Dualfrequenz (HF + NF) | Unabhängige Steuerung von Plasmadichte und Ionenenergie | Ermöglicht präzise Abstimmung der Filmeigenschaften |

Bereit, Ihren PECVD-Prozess zu meistern?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Sie die Filmspannung optimieren, eine überragende Stufenbedeckung erreichen oder einen neuen Abscheidungsprozess entwickeln müssen, unser Fachwissen kann Ihnen helfen, die volle Leistung von HF in Ihrem PECVD-System zu nutzen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

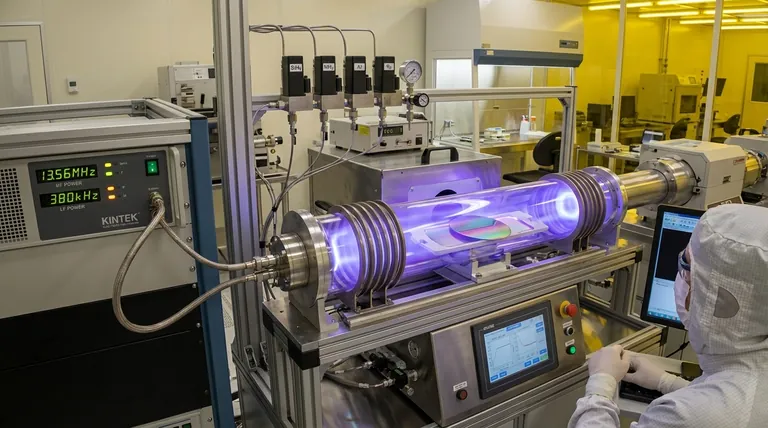

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen