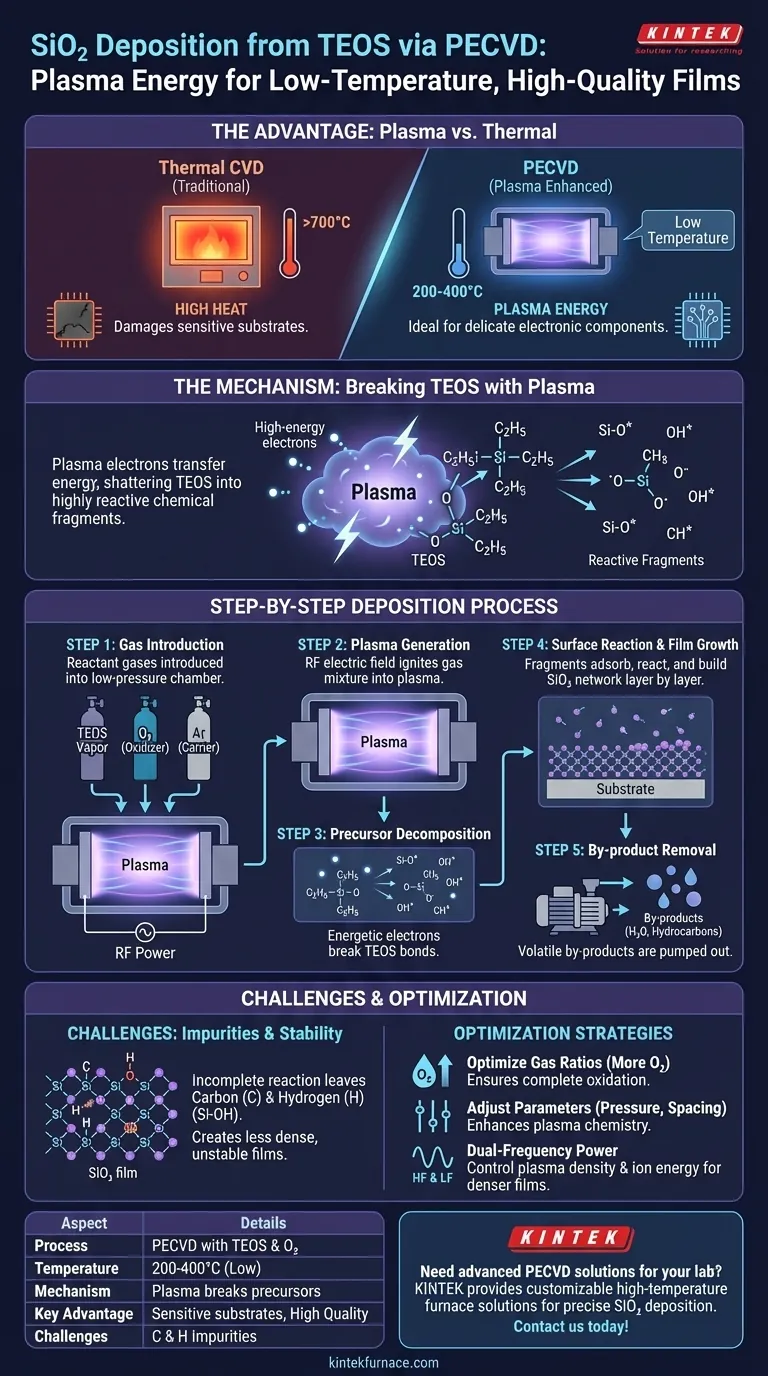

Bei der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) wird Siliziumdioxid aus einem Tetraethoxysilan (TEOS)-Precursor gebildet, indem Plasmaenergie anstelle von hoher Hitze verwendet wird, um die chemische Reaktion anzutreiben. Ein elektrisches Feld zündet ein Gemisch aus TEOS-Dampf und einer Sauerstoffquelle (wie O2) zu einem Plasma. Dieser Prozess zerlegt die Precursor-Moleküle in reaktive Fragmente, die sich dann als dünner Film aus Siliziumdioxid (SiO2) auf einem Substrat abscheiden.

Der grundlegende Vorteil der Verwendung von PECVD liegt in seiner Fähigkeit, Filme hoher Qualität bei niedrigen Temperaturen (typischerweise 200–400 °C) abzuscheiden. Das Plasma liefert die notwendige Energie, um chemische Reaktionen zu initiieren, die sonst viel höhere Hitze erfordern würden, was den Prozess ideal für die Beschichtung temperaturempfindlicher elektronischer Komponenten macht.

Der Kernmechanismus: Wie Plasma die Niedertemperaturabscheidung ermöglicht

PECVD verändert grundlegend die Art und Weise, wie Energie in das chemische System eingebracht wird, was der Schlüssel zum Erfolg ist.

Das Problem bei thermischen Methoden

Die traditionelle Chemische Gasphasenabscheidung (CVD) stützt sich ausschließlich auf thermische Energie. Das Substrat muss auf sehr hohe Temperaturen (oft >700 °C) erhitzt werden, um den Precursor-Gasmolekülen genügend Energie für die Reaktion und Filmbildung zu geben.

Diese hohe Hitze kann darunter liegende Schichten und bereits auf einem Wafer hergestellte Bauteile wie Aluminium-Interconnects oder andere empfindliche Transistoren beschädigen oder verändern.

Die PECVD-Lösung: Energie aus Plasma, nicht aus Hitze

PECVD umgeht die Notwendigkeit hoher Substrathitze, indem ein elektrisches Feld genutzt wird, um ein Plasma zu erzeugen, ein ionisiertes Gas, das eine Mischung aus Elektronen, Ionen und neutralen Teilchen enthält.

Hochenergetische Elektronen innerhalb des Plasmas kollidieren mit den stabilen TEOS- und Sauerstoffgasmolekülen. Diese Kollisionen übertragen Energie und spalten die Moleküle in hochreaktive chemische Fragmente, sogenannte Radikale.

Es sind diese angeregten Radikale, die die Arbeit leisten und leicht auf der kühleren Substratoberfläche reagieren, um den gewünschten SiO2-Film zu bilden. Das Plasma liefert effektiv die Aktivierungsenergie für die Reaktion, nicht das heiße Substrat.

Der schrittweise Abscheidungsprozess

Die Abscheidung von SiO2 aus TEOS folgt einer präzisen Sequenz in der PECVD-Vakuumkammer.

Schritt 1: Gaseinführung

Reaktantengase – typischerweise TEOS-Dampf und ein Oxidationsmittel wie Sauerstoff (O2) – werden in die Niederdruck-Reaktionskammer eingeleitet. Ein inertes Trägergas wie Argon (Ar) kann auch zur Stabilisierung des Plasmas verwendet werden.

Schritt 2: Plasmagenerierung

Ein Hochfrequenz-Wechselfeld, meist Radiofrequenz (RF), wird zwischen zwei Elektroden in der Kammer angelegt. Dieses Feld regt das Gasgemisch an, entreißt einigen Atomen und Molekülen Elektronen und zündet das Plasma.

Schritt 3: Precursor-Zersetzung

Die energiereichen Elektronen im Plasma kollidieren mit den TEOS-Molekülen und brechen deren chemische Bindungen auf. Diese Zersetzung erzeugt eine Vielzahl kleinerer, hochreaktiver Silizium- und Sauerstoff enthaltender Fragmente.

Schritt 4: Oberflächenreaktion und Filmbildung

Diese reaktiven Fragmente diffundieren zur Substratoberfläche. Dort adsorbieren sie, wandern und durchlaufen eine Reihe chemischer Reaktionen, um ein stabiles, festes Siliziumdioxid (SiO2)-Netzwerk zu bilden und die Dünnschicht Schicht für Schicht aufzubauen.

Schritt 5: Nebenproduktentfernung

Die chemischen Reaktionen erzeugen auch flüchtige Nebenprodukte (wie Kohlenwasserstoffe und Wasser aus dem TEOS-Molekül). Diese Nebenprodukte werden kontinuierlich durch das Vakuumpumpsystem aus der Kammer entfernt.

Die Kompromisse verstehen: Verunreinigungen und Filmqualität

Obwohl leistungsstark, ist der PECVD-TEOS-Prozess nicht ohne Herausforderungen. Die Hauptsorge betrifft die chemische Reinheit und die resultierende Filmstabilität.

Die Herausforderung von Kohlenstoff und Wasserstoff

Da TEOS ein Organosilizium-Precursor ist, können unvollständige chemische Reaktionen dazu führen, dass Rest-Kohlenstoff (C) und Wasserstoff (H) im SiO2-Film eingeschlossen werden.

Diese Kontamination liegt oft in Form von Silanolgruppen (Si-OH) oder nicht umgesetzten organischen Fragmenten vor.

Auswirkungen von Verunreinigungen

Diese Verunreinigungen stören das Silizium-Sauerstoff-Bindungsnetzwerk und erzeugen einen weniger dichten und weniger stabilen Film. Filme mit hohem Wasserstoffgehalt können an der Luft instabil sein, Feuchtigkeit aufnehmen und ihre elektrischen Eigenschaften im Laufe der Zeit verschlechtern.

Strategien für hochwertige Filme

Prozesstechniker nutzen verschiedene Techniken, um die Kontamination zu minimieren und die Filmqualität zu verbessern. Dazu gehören:

- Optimierung der Gasverhältnisse: Die sorgfältige Kontrolle des Verhältnisses von Sauerstoff zu TEOS gewährleistet eine vollständigere Oxidationsreaktion.

- Anpassung der Prozessparameter: Die Verwendung von niedrigen Drücken und kleinen Elektrodenabständen kann die Plasma-Chemie verbessern.

- Verwendung von Zweifrequenzleistung: Die Anwendung von hoch- und niederfrequenter elektrischer Leistung ermöglicht eine unabhängige Steuerung der Plasmadichte und der Ionenenergie, was zu dichteren, stabileren Filmen bei hohen Abscheidungsraten führt.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen Prozessparameter hängen vollständig von Ihrem primären Ziel für den abgeschiedenen Film ab.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und -stabilität liegt: Priorisieren Sie ein höheres Sauerstoff-zu-TEOS-Verhältnis und ziehen Sie die Verwendung eines Zweifrequenzsystems in Betracht, um einen dichten Film mit geringen Verunreinigungen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines empfindlichen Substrats liegt: Der Hauptvorteil ist die Niedertemperaturbetriebsweise von PECVD; stellen Sie sicher, dass Ihre Prozesstemperatur deutlich unter der Schadensschwelle Ihres Bauteils bleibt.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Die Erhöhung der Precursor-Flussraten und der RF-Leistung kann den Prozess beschleunigen, dies geht jedoch oft zu Lasten der Filmqualität und -gleichmäßigkeit.

Die Beherrschung dieses Prozesses ist ein Balanceakt zwischen Abscheidungsrate, Filmqualität und den Randbedingungen Ihres Substrats.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozess | Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) mit TEOS-Precursor und Sauerstoffquelle |

| Temperaturbereich | 200–400 °C (Niedertemperatur) |

| Kernmechanismus | Plasmaenergie zerlegt TEOS in reaktive Fragmente für das SiO2-Filmbildungswachstum |

| Hauptvorteile | Niedertemperaturbetrieb, geeignet für empfindliche Substrate, hochwertige Filme |

| Häufige Herausforderungen | Kohlenstoff- und Wasserstoffverunreinigungen, die eine Optimierung für die Filmstabilität erfordern |

| Optimierungsstrategien | Anpassen der Gasverhältnisse, Verwendung von Zweifrequenzleistung, Steuerung von Druck und Elektrodenabstand |

Benötigen Sie fortschrittliche PECVD-Lösungen für Ihr Labor? Durch die Nutzung herausragender F&E- und Eigenfertigungskapazitäten bietet KINTEK diverse Labore mit Hochtemperatur-Ofenlösungen wie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass die einzigartigen experimentellen Anforderungen für die Niedertemperatur-, Hochqualitäts-SiO2-Abscheidung präzise erfüllt werden. Kontaktieren Sie uns noch heute, um Ihre Prozesseffizienz und Filmqualität zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften