Im Kern werden die Eigenschaften von PECVD- und LPCVD-Filmen durch ihre Abscheidungsmethode bestimmt. PECVD (Plasma-Enhanced Chemical Vapor Deposition) verwendet ein Niedertemperaturplasma, um hohe Abscheideraten zu erzielen, was zu Filmen mit höherem Wasserstoffgehalt und mehr Defekten führt. Im Gegensatz dazu basiert LPCVD (Low-Pressure Chemical Vapor Deposition) auf hohen Temperaturen, um langsamer wachsende, reinere und qualitativ hochwertigere Filme zu erzeugen.

Die Entscheidung zwischen PECVD und LPCVD ist ein grundlegender technischer Kompromiss. Sie wählen zwischen der Geschwindigkeit und Niedertemperaturflexibilität von PECVD und der überlegenen Filmqualität und Reinheit von LPCVD.

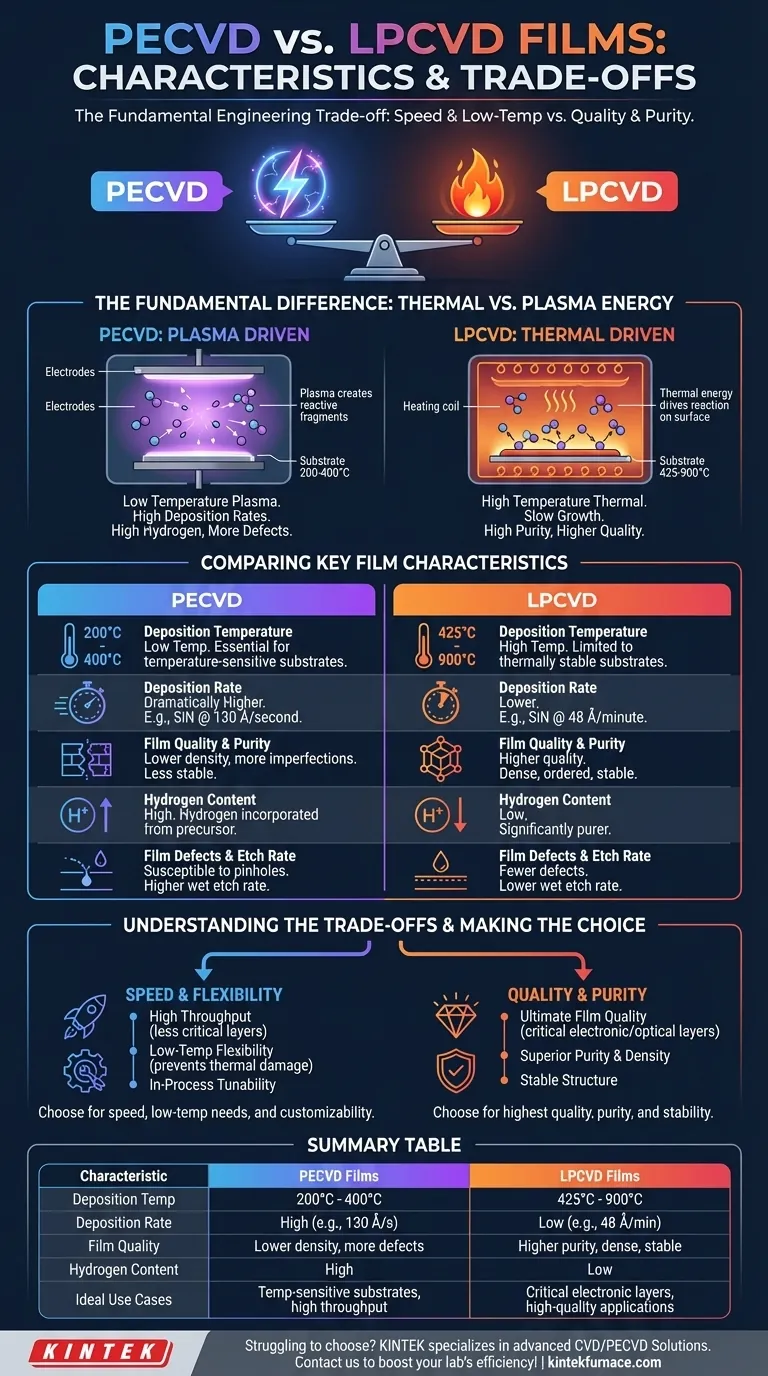

Der grundlegende Unterschied: Thermische Energie vs. Plasmaenergie

Um den Unterschied in den Filmeigenschaften zu verstehen, müssen Sie zunächst die Energiequelle verstehen, die jeder Prozess verwendet, um die chemische Reaktion anzutreiben. Dieser einzige Unterschied erklärt fast jede andere Abweichung zwischen ihnen.

LPCVD: Angetrieben durch thermische Energie

LPCVD basiert ausschließlich auf thermischer Energie. Das Substrat wird auf sehr hohe Temperaturen erhitzt, typischerweise zwischen 425 °C und 900 °C.

Diese intensive Hitze verleiht den Prekursor-Gasmolekülen genügend Energie, um zu reagieren und einen festen Film direkt auf der heißen Waferoberfläche zu bilden. Der Prozess ist langsam und hochgradig kontrolliert.

PECVD: Angetrieben durch Plasmaenergie

PECVD verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, ein energetisiertes Gas. Dieses Plasma ist äußerst effektiv beim Aufbrechen der Prekursor-Gasmoleküle innerhalb der Kammer, nicht nur auf der Substratoberfläche.

Diese reaktiven Fragmente lagern sich dann auf einem viel kühleren Substrat ab, typischerweise zwischen 200 °C und 400 °C. Dies ermöglicht die Abscheidung, ohne hohe thermische Energie zu benötigen.

Vergleich wichtiger Filmeigenschaften

Der Unterschied in den Energiequellen beeinflusst direkt die endgültigen Eigenschaften des abgeschiedenen Films.

Abscheidungstemperatur

Dies ist das wichtigste Unterscheidungsmerkmal. Die niedrige Betriebstemperatur von PECVD macht es unerlässlich für die Abscheidung von Filmen auf temperaturempfindlichen Substraten wie Polymeren oder auf teilweise gefertigten Bauteilen, deren Komponenten hohen Temperaturen nicht standhalten.

Der Hochtemperaturbedarf von LPCVD begrenzt dessen Verwendung auf thermisch stabile Substrate.

Abscheiderate

PECVD bietet eine dramatisch höhere Abscheiderate. Das Plasma erzeugt effizient eine hohe Konzentration reaktiver Spezies, was zu einem sehr schnellen Filmwachstum führt.

Beispielsweise kann PECVD-Siliziumnitrid mit Raten von 130 Å/Sekunde abgeschieden werden, während LPCVD dasselbe Material möglicherweise nur mit 48 Å/Minute abscheidet. Dies verschafft PECVD einen großen Vorteil beim Durchsatz.

Filmqualität und Reinheit

Dies ist der Hauptvorteil von LPCVD. Die hohen Temperaturen und langsameren Wachstumsraten ermöglichen es den Atomen, sich in einer geordneteren, dichteren und stabileren Struktur anzuordnen, was zu einem qualitativ hochwertigeren Film führt.

PECVD-Filme, die in einer chaotischen Plasmaumgebung bei niedrigen Temperaturen gebildet werden, sind weniger dicht und enthalten mehr strukturelle Defekte.

Wasserstoffgehalt

PECVD-Filme haben von Natur aus einen höheren Wasserstoffgehalt. Dies liegt daran, dass die Prekursor-Gase (die oft Wasserstoff enthalten) im Plasma nicht vollständig dissoziiert werden und Wasserstoff in den wachsenden Film eingebaut wird.

Dieser eingeschlossene Wasserstoff kann die elektrischen Eigenschaften und die Langzeitstabilität des Films negativ beeinflussen. LPCVD-Filme sind reiner, mit deutlich weniger Wasserstoff.

Filmdefekte und Ätzrate

Die geringere Dichte von PECVD-Filmen macht sie anfälliger für Defekte wie Pinholes, insbesondere bei dünneren Schichten.

Sie weisen auch eine höhere Nassätzrate im Vergleich zu LPCVD-Filmen auf. Dies ist ein direkter Indikator für eine geringere Filmdichte und -qualität, da das Ätzmittel das Material leichter durchdringen und entfernen kann.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode geht nicht darum, welche "besser" ist, sondern welche für Ihr spezifisches Ziel die richtige ist. Die Entscheidung beinhaltet das Abwägen konkurrierender Prioritäten.

Geschwindigkeit vs. Qualität

Dies ist der klassische Kompromiss. Wenn Ihre Anwendung die höchstmögliche Filmreinheit, Dichte und Stabilität erfordert (z. B. für ein Gate-Dielektrikum), ist das langsame, hochwertige Wachstum von LPCVD überlegen.

Wenn Ihr primäres Ziel ein hoher Durchsatz für eine weniger kritische Schicht ist (z. B. eine Passivierungsschicht), ist die Geschwindigkeit von PECVD ein klarer Gewinner.

Temperatur vs. Geräteintegrität

Ihr Substrat und bestehende Gerätestrukturen treffen die Entscheidung oft für Sie. Wenn Sie einen Film abscheiden müssen, ohne ein bestimmtes thermische Budget zu überschreiten, ist PECVD die einzige praktikable Option.

Das Aussetzen eines komplexen, mehrschichtigen integrierten Schaltkreises den hohen Temperaturen von LPCVD könnte die Eigenschaften zuvor abgeschiedener Schichten beschädigen oder verändern.

Prozessflexibilität

PECVD bietet ein hohes Maß an Prozess-Tunability. Durch Anpassen von Parametern wie HF-Frequenz, Gasflussraten und Elektrodengeometrie können Sie Filmeigenschaften wie Brechungsindex, Härte und Spannung aktiv manipulieren.

Dies macht PECVD zu einem flexibleren Prozess für die Entwicklung von Filmen mit maßgeschneiderten Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Die kritischste Anforderung Ihrer Anwendung wird Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf höchster Filmqualität und Reinheit liegt: Wählen Sie LPCVD für seine dichten, defektarmen und wasserstoffarmen Filme, die ideal für kritische elektronische oder optische Schichten sind.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Herstellungsgeschwindigkeit liegt: Wählen Sie PECVD für seine außergewöhnlich schnellen Abscheideraten, die die Zykluszeit verkürzen und den Wafer-Output erhöhen.

- Wenn Sie mit temperaturempfindlichen Substraten oder Materialien arbeiten: PECVD ist Ihre notwendige Wahl, da sein Niedertemperaturprozess thermische Schäden verhindert.

- Wenn Sie das thermische Budget eines komplexen Geräts verwalten müssen: Wählen Sie PECVD, um Filme spät im Herstellungsprozess abzuscheiden, ohne die darunterliegenden Komponenten zu verändern oder zu beschädigen.

Indem Sie diesen grundlegenden Kompromiss zwischen Temperatur, Geschwindigkeit und Qualität verstehen, können Sie die Abscheidungsmethode, die Ihren spezifischen technischen Anforderungen entspricht, sicher auswählen.

Zusammenfassungstabelle:

| Eigenschaft | PECVD-Filme | LPCVD-Filme |

|---|---|---|

| Abscheidungstemperatur | 200°C - 400°C | 425°C - 900°C |

| Abscheiderate | Hoch (z.B. 130 Å/Sekunde) | Niedrig (z.B. 48 Å/Minute) |

| Filmqualität | Geringere Dichte, mehr Defekte | Höhere Reinheit, dicht, stabil |

| Wasserstoffgehalt | Hoch | Niedrig |

| Ideale Anwendungsfälle | Temperaturempfindliche Substrate, hoher Durchsatz | Kritische elektronische Schichten, hochwertige Anwendungen |

Fällt es Ihnen schwer, sich zwischen PECVD und LPCVD für Ihr Labor zu entscheiden? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch unsere herausragende Forschung und Entwicklung sowie unsere eigene Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um eine präzise Leistung für Anwendungen wie die Halbleiterfertigung und Materialforschung zu gewährleisten. Verbessern Sie Ihre Abscheidungsprozesse mit unserer zuverlässigen Ausrüstung – kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität