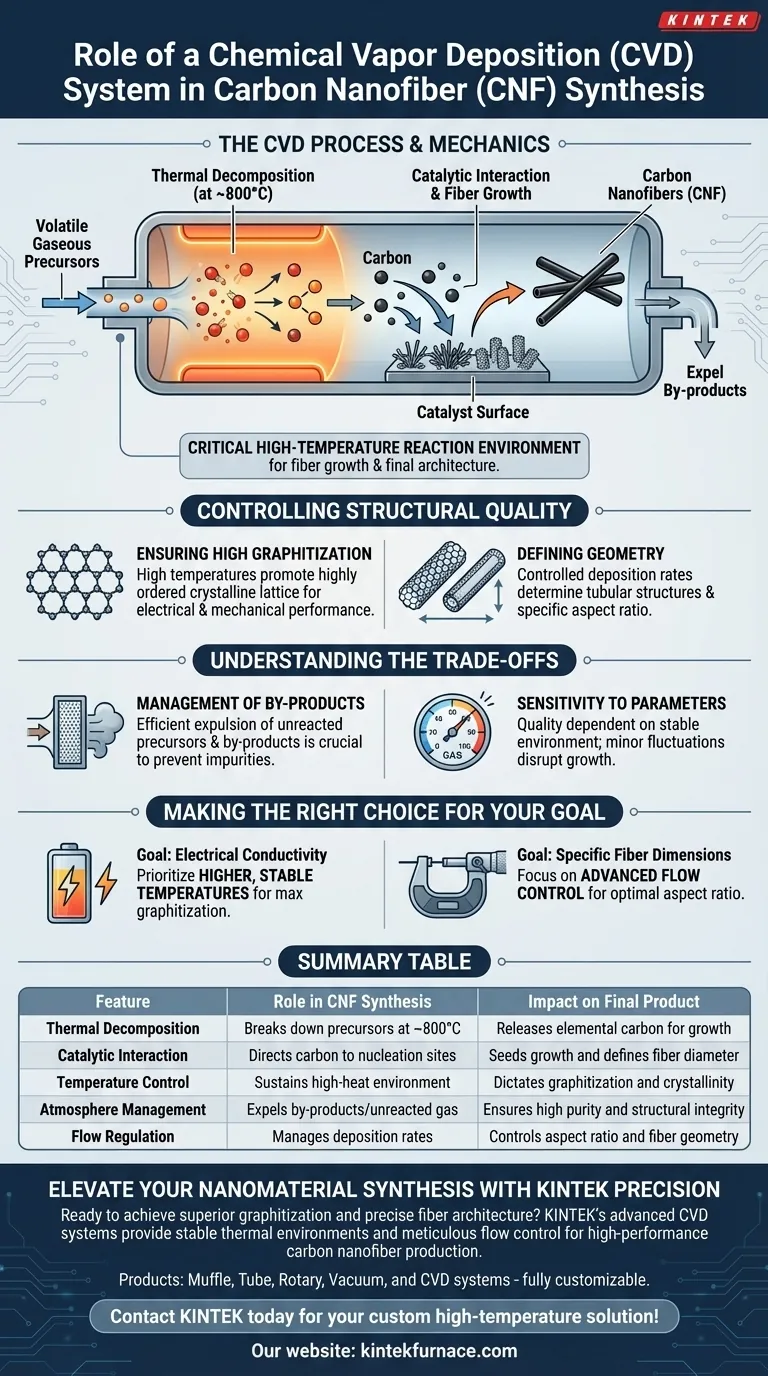

Die spezifische Rolle eines Chemical Vapor Deposition (CVD)-Systems bei der Synthese von Kohlenstoff-Nanoröhren (CNF) besteht darin, die entscheidende Hochtemperatur-Reaktionsumgebung bereitzustellen, die für das Faserwachstum erforderlich ist. Es funktioniert, indem gasförmige Vorläufer in eine Kammer eingeführt werden, wo sie einer thermischen Zersetzung unterliegen – typischerweise bei Temperaturen um 800 °C – und anschließend auf Katalysatoroberflächen abscheiden, um feste Fasern zu bilden.

Das CVD-System tut mehr, als nur Materialien zu erhitzen; es bestimmt die endgültige Architektur der Faser. Durch die strenge Kontrolle des Prozesses der thermischen Zersetzung an Katalysatorstellen stellt das System sicher, dass die resultierenden Nanofasern die notwendigen röhrenförmigen Strukturen, den hohen Grad der Graphitierung und spezifische Aspektverhältnisse erreichen.

Die Mechanik der Abscheidung

Thermische Zersetzung

Der CVD-Prozess beginnt mit der Einführung von flüchtigen gasförmigen Vorläufern in die Reaktionskammer.

Das System wendet präzise thermische Energie an und hält oft eine Umgebung nahe 800 °C aufrecht. Diese Hitze zwingt das Gas, sich in seine elementaren Kohlenstoffkomponenten zu zersetzen.

Katalytische Wechselwirkung

Die zersetzten Kohlenstoffatome setzen sich nicht zufällig ab. Das System leitet sie zur Abscheidung auf Katalysatoroberflächen innerhalb der Kammer.

Diese Wechselwirkung zwischen dem Kohlenstoffdampf und dem festen Katalysator ist der Nukleationspunkt. Sie "impft" effektiv das Wachstum der Nanofaser, wodurch sie sich vom Substrat aus verlängern kann.

Kontrolle der Strukturqualität

Sicherstellung einer hohen Graphitierung

Die vom CVD-System bereitgestellte thermische Umgebung ist entscheidend für die innere Ordnung des Materials.

Hohe Temperaturen fördern einen hohen Grad der Graphitierung. Das bedeutet, dass sich die Kohlenstoffatome in einem hochgeordneten, kristallinen Gitter anordnen, was für die elektrische und mechanische Leistung der Faser entscheidend ist.

Definition der Geometrie

Das CVD-System ist für die morphologischen Eigenschaften der CNF verantwortlich.

Durch kontrollierte Abscheidungsraten ermöglicht das System die Bildung spezifischer röhrenförmiger Strukturen. Es bestimmt auch das Aspektverhältnis der Faser (das Verhältnis ihrer Länge zu ihrer Breite), das ihre Eignung für verschiedene Anwendungen bestimmt.

Verständnis der Kompromisse

Management von Nebenprodukten

Der Zersetzungsprozess erzeugt neben dem gewünschten Kohlenstoffmaterial zwangsläufig chemische Nebenprodukte.

Das CVD-System muss diese nicht umgesetzten Vorläufer und Nebenprodukte effizient aus der Kammer ausstoßen. Andernfalls kann es zu Verunreinigungen oder Defekten in der Nanofaserstruktur kommen.

Empfindlichkeit gegenüber Parametern

CVD ist eine Hochpräzisionstechnik, keine Massenmethode.

Die Qualität der CNF hängt stark von der Stabilität der Umgebung ab. Geringfügige Schwankungen der Temperatur oder des Gasflusses können die Nukleationskinetik stören und zu inkonsistentem Faserwachstum oder schlechter Graphitierung führen.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration Ihres CVD-Systems sollte von den spezifischen Eigenschaften abhängen, die Sie von den Kohlenstoff-Nanoröhren benötigen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie ein System, das höhere, stabile Temperaturen aufrechterhalten kann, um den Grad der Graphitierung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf spezifischen Faserdimensionen liegt: Konzentrieren Sie sich auf Systeme mit fortschrittlicher Flussregelung, um die Abscheidungsrate präzise zu steuern und das optimale Aspektverhältnis zu erreichen.

Der Erfolg bei der CNF-Synthese beruht darauf, das CVD-System nicht nur als Ofen, sondern als Präzisionswerkzeug für die molekulare Montage zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der CNF-Synthese | Auswirkung auf das Endprodukt |

|---|---|---|

| Thermische Zersetzung | Zersetzt Vorläufer bei ~800 °C | Setzt elementaren Kohlenstoff für das Wachstum frei |

| Katalytische Wechselwirkung | Leitet Kohlenstoff zu Nukleationsstellen | Impft das Wachstum und definiert den Faserdurchmesser |

| Temperaturkontrolle | Hält Hochtemperaturumgebung aufrecht | Bestimmt Graphitierung und Kristallinität |

| Atmosphärenmanagement | Entfernt Nebenprodukte/nicht umgesetztes Gas | Gewährleistet hohe Reinheit und strukturelle Integrität |

| Flussregelung | Steuert Abscheidungsraten | Kontrolliert Aspektverhältnis und Fasergeometrie |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK Precision

Sind Sie bereit, eine überlegene Graphitierung und präzise Faserarchitektur zu erzielen? KINTEKs fortschrittliche CVD-Systeme sind darauf ausgelegt, die stabilen thermischen Umgebungen und die sorgfältige Flusskontrolle bereitzustellen, die für die Hochleistungs-Kohlenstoff-Nanoröhren-Produktion erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen. Lassen Sie nicht zu, dass Prozessschwankungen Ihre Forschung beeinträchtigen.

Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte Hochtemperatur-Lösung zu finden!

Visuelle Anleitung

Referenzen

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

Andere fragen auch

- Welche Vorteile bieten erhöhte Wachstumsraten in CVD-Öfen? Produktionsdurchsatz steigern und Kosten senken

- Welche Arten von Gasen werden als Träger bei der Graphenproduktion verwendet und welche Funktion haben sie? Optimieren Sie Ihren CVD-Prozess für hochwertiges Graphen

- Was sind die Betriebs- und Wartungsanforderungen für einen CVD-Rohrofen?Höchste Leistung und Langlebigkeit sicherstellen

- Was sind die Hauptvorteile von CVD-Beschichtungen? Erzielen Sie überragende Haltbarkeit und Gleichmäßigkeit für komplexe Teile

- Welche Vorteile bietet die CVD-Beschichtung? Erzielen Sie unübertroffene Konformität und überlegene Haftung

- Wie werden CVD-Prozesse anhand der Betriebsbedingungen kategorisiert? Erforschen Sie die wichtigsten Typen und Anwendungen

- Was sind die Hauptanwendungen von CVD in der Halbleiterfertigung? Essentiell für den Bau moderner Mikrochips

- Was sind die Vorteile, CVD-Prinzipien zu verstehen und fortgeschrittene Strategien zu implementieren? Steigerung der Komponentenleistung und -zuverlässigkeit