Bei der Graphenproduktion mittels chemischer Gasphasenabscheidung (CVD) sind die gebräuchlichsten Trägergase Argon (Ar) und Wasserstoff (H₂). Ihre Hauptfunktion besteht darin, das Kohlenstoff-Precursor-Gas (wie Methan) zur heißen Katalysatoroberfläche zu transportieren und die chemische Umgebung präzise zu steuern, was die Rate und Qualität des Graphenwachstums bestimmt.

Die größte Herausforderung bei der Graphensynthese ist nicht nur die Abscheidung von Kohlenstoff, sondern die Steuerung seiner atomaren Struktur. Trägergase sind das primäre Werkzeug für diese Steuerung: Argon sorgt für eine stabile, inerte Transportatmosphäre, während Wasserstoff den Prozess aktiv verfeinert, indem er den Katalysator reinigt und Defekte wegätzt, um eine hochwertige, einschichtige Folie zu gewährleisten.

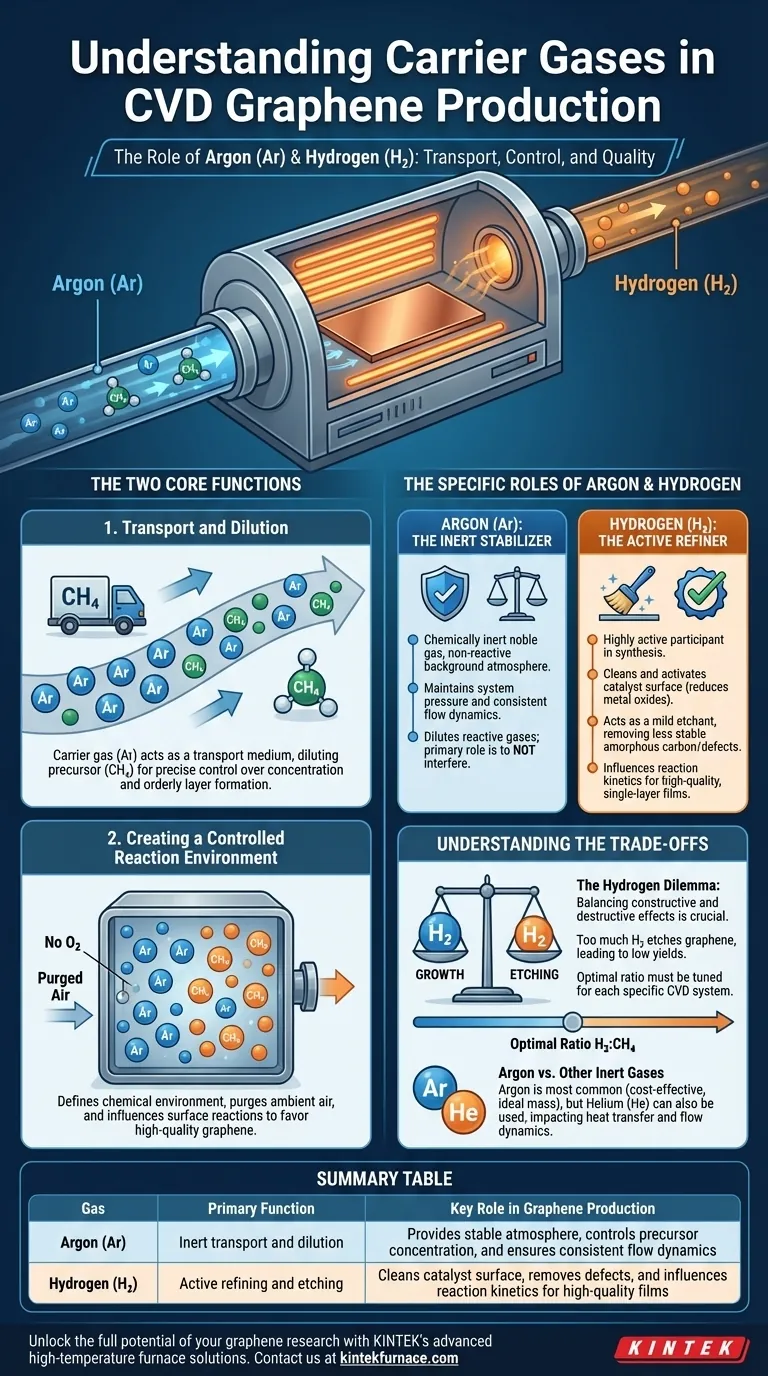

Die zwei Kernfunktionen von Trägergasen

In jedem CVD-Prozess dient das durch den Reaktor strömende Gas zwei grundlegenden Zwecken. Das Verständnis dieser Zwecke ist entscheidend für das Verständnis ihrer Rolle bei der Graphenproduktion.

Funktion 1: Transport und Verdünnung

Ein "Trägergas" fungiert als Transportmedium. Es transportiert physikalisch die Moleküle des reaktiven Precursor-Gases – typischerweise Methan (CH₄) – vom Gaseinlass zur Substratoberfläche, wo die Reaktion stattfindet.

Durch die Verwendung eines hohen Flusses eines inerten Gases wie Argon kann die geringe Menge an verwendetem Methan stark verdünnt werden. Dies ermöglicht eine präzise Kontrolle über die Precursor-Konzentration, verhindert eine zu schnelle, chaotische Abscheidung und fördert die langsame, geordnete Bildung einer einzelnen atomaren Schicht.

Funktion 2: Schaffung einer kontrollierten Reaktionsumgebung

Die Gasmischung definiert die gesamte chemische Umgebung innerhalb der Reaktorkammer. Ihre erste Aufgabe ist es, jegliche Umgebungsluft, insbesondere Sauerstoff, zu reinigen, die sonst den heißen Metallkatalysator (z.B. Kupfer) oxidieren und das Graphenwachstum verhindern würde.

Noch wichtiger ist, dass die Zusammensetzung des Gases die chemischen Reaktionen auf der Katalysatoroberfläche direkt beeinflusst und bestimmt, ob hochwertiges Graphen entsteht oder ob Sie einfach eine Schicht nutzlosen, amorphen Kohlenstoffs abscheiden.

Die spezifischen Rollen von Argon und Wasserstoff

Obwohl beide oft zusammen verwendet werden, spielen Argon und Wasserstoff unterschiedliche und sich ergänzende Rollen. Einer ist ein passiver Stabilisator, der andere ein aktiver Verfeinerer.

Argon (Ar): Der inerte Stabilisator

Argon ist ein Edelgas, was bedeutet, dass es chemisch inert ist und nicht an den Reaktionen teilnehmen wird. Seine Aufgabe ist es, eine stabile, nicht-reaktive Hintergrundatmosphäre zu schaffen.

Stellen Sie sich Argon als das Fundament des Prozesses vor. Es hält den Systemdruck aufrecht, verdünnt die reaktiven Gase auf handhabbare Werte und sorgt für eine konsistente Flussdynamik innerhalb der Kammer. Seine primäre Rolle ist es, nicht zu stören.

Wasserstoff (H₂): Der aktive Verfeinerer

Im Gegensatz zu Argon ist Wasserstoff ein hochaktiver Teilnehmer an der Graphensynthese. Er hat mehrere kritische Funktionen, die die Qualität des Endfilms direkt beeinflussen.

Erstens reinigt und aktiviert Wasserstoff die Katalysatoroberfläche. Er reduziert alle nativen Metalloxide (wie Kupferoxid), die sich auf dem Substrat bilden, und sorgt so für eine reine, katalytisch aktive Oberfläche, die für das Wachstum bereit ist.

Zweitens wirkt Wasserstoff als mildes Ätzmittel. Er entfernt selektiv weniger stabile Kohlenstoffstrukturen, wie amorphen Kohlenstoff oder schlecht geformte mehrschichtige Inseln. Diese "Qualitätskontroll"-Funktion ist entscheidend für die Erzielung einer sauberen, gleichmäßigen, einschichtigen Graphenfolie.

Schließlich beeinflusst Wasserstoff die Reaktionskinetik. Er kann an der Zersetzung von Methan beteiligt sein, was die Zufuhr von Kohlenstoffatomen zur Oberfläche und letztendlich die Wachstumsrate beeinflusst.

Die Abwägungen verstehen

Die Entscheidung, diese Gase, insbesondere Wasserstoff, zu verwenden, ist nicht ohne kritische Abwägungen, die jeder Forscher und Ingenieur managen muss.

Das Wasserstoffdilemma: Wachstum vs. Ätzen

Die größte Herausforderung besteht darin, die konstruktiven und destruktiven Effekte von Wasserstoff auszugleichen.

Eine bestimmte Menge Wasserstoff ist unerlässlich, um Defekte zu entfernen und eine hohe Kristallqualität zu erzielen. Zu viel Wasserstoff wird jedoch das Graphen selbst ätzen, möglicherweise schneller, als es wachsen kann. Dies kann zu geringen Ausbeuten, unvollständigen Filmen oder sogar überhaupt keinem Wachstum führen.

Das Finden des optimalen Verhältnisses von Wasserstoff zu Methan (H₂:CH₄) ist einer der wichtigsten Prozessparameter und muss für jedes spezifische CVD-System sorgfältig abgestimmt werden.

Argon vs. andere Inertgase

Während Argon aufgrund seiner Kosteneffizienz und idealen Masse für typische Strömungsbedingungen das gebräuchlichste Inertgas ist, können auch andere Gase wie Helium (He) verwendet werden.

Die Wahl kann den Wärmeübergang und die Strömungsdynamik innerhalb des Reaktors beeinflussen, aber Argon bietet im Allgemeinen die stabilste und vorhersehbarste Basis für die Entwicklung eines Graphenwachstumsprozesses.

Optimierung des Trägergasflusses für Ihr Ziel

Die ideale Trägergasmischung hängt vollständig von Ihrem Endziel ab. Verwenden Sie diese Prinzipien als Leitfaden für Ihre Prozessentwicklung.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Kristallqualität liegt: Ihr Ziel ist es, eine sorgfältig kontrollierte, niedrige Konzentration von Wasserstoff als sanftes Ätzmittel zu verwenden, wobei die Entfernung von Defekten Vorrang vor der Wachstumsgeschwindigkeit hat.

- Wenn Ihr Hauptaugenmerk auf schneller Abscheidung oder Maximierung der Ausbeute liegt: Sie können ein niedrigeres Wasserstoff-zu-Methan-Verhältnis oder sogar eine reine Argon/Methan-Mischung verwenden, um das Wachstum zu beschleunigen, dies geht jedoch fast immer auf Kosten der Filmqualität und -gleichmäßigkeit.

- Wenn Sie ein neues CVD-System einrichten: Beginnen Sie mit der Etablierung eines stabilen, hohen Argonflusses zur Steuerung der Umgebung und führen Sie dann sorgfältig kleine Mengen Wasserstoff ein, um das optimale Prozessfenster für Qualität und Wachstum zu finden.

Die Beherrschung des Flusses dieser Gase ist der Schlüssel zur Transformation einer einfachen Kohlenstoffabscheidung in die kontrollierte Synthese von hochwertigem Graphen.

Zusammenfassungstabelle:

| Gas | Primäre Funktion | Schlüsselrolle bei der Graphenproduktion |

|---|---|---|

| Argon (Ar) | Inerter Transport und Verdünnung | Schafft eine stabile Atmosphäre, steuert die Precursor-Konzentration und gewährleistet eine konsistente Strömungsdynamik |

| Wasserstoff (H₂) | Aktive Verfeinerung und Ätzung | Reinigt die Katalysatoroberfläche, entfernt Defekte und beeinflusst die Reaktionskinetik für hochwertige Filme |

Nutzen Sie das volle Potenzial Ihrer Graphenforschung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Kontrolle über Gasumgebungen und Prozessparameter, wodurch Sie eine überlegene Graphensynthese mit hoher Effizienz und Ausbeute erzielen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen