Ein tiefes Verständnis der Prinzipien der chemischen Gasphasenabscheidung (CVD) ist der entscheidende Unterschied zwischen dem Aufbringen einer einfachen Beschichtung und der Entwicklung einer Oberflächenveredelung, die die Leistung wirklich steigert. Indem Sie über eine oberflächliche Spezifikation hinausgehen und sich mit dem Prozess auseinandersetzen, können Sie überlegene Präzision, Haltbarkeit und funktionale Vielseitigkeit Ihrer Komponenten erreichen, was direkt die Produktzuverlässigkeit und den Wettbewerbsvorteil steigert.

Die größten Vorteile von CVD werden nicht dadurch erschlossen, dass man einfach eine Beschichtung bestellt, sondern dadurch, dass man sie als integralen Bestandteil des Designprozesses betrachtet. Ein strategischer, kollaborativer Ansatz, der auf den Grundprinzipien basiert, wandelt die Beschichtung von einem Standard-Finish in ein kritisches, leistungsbestimmendes Merkmal.

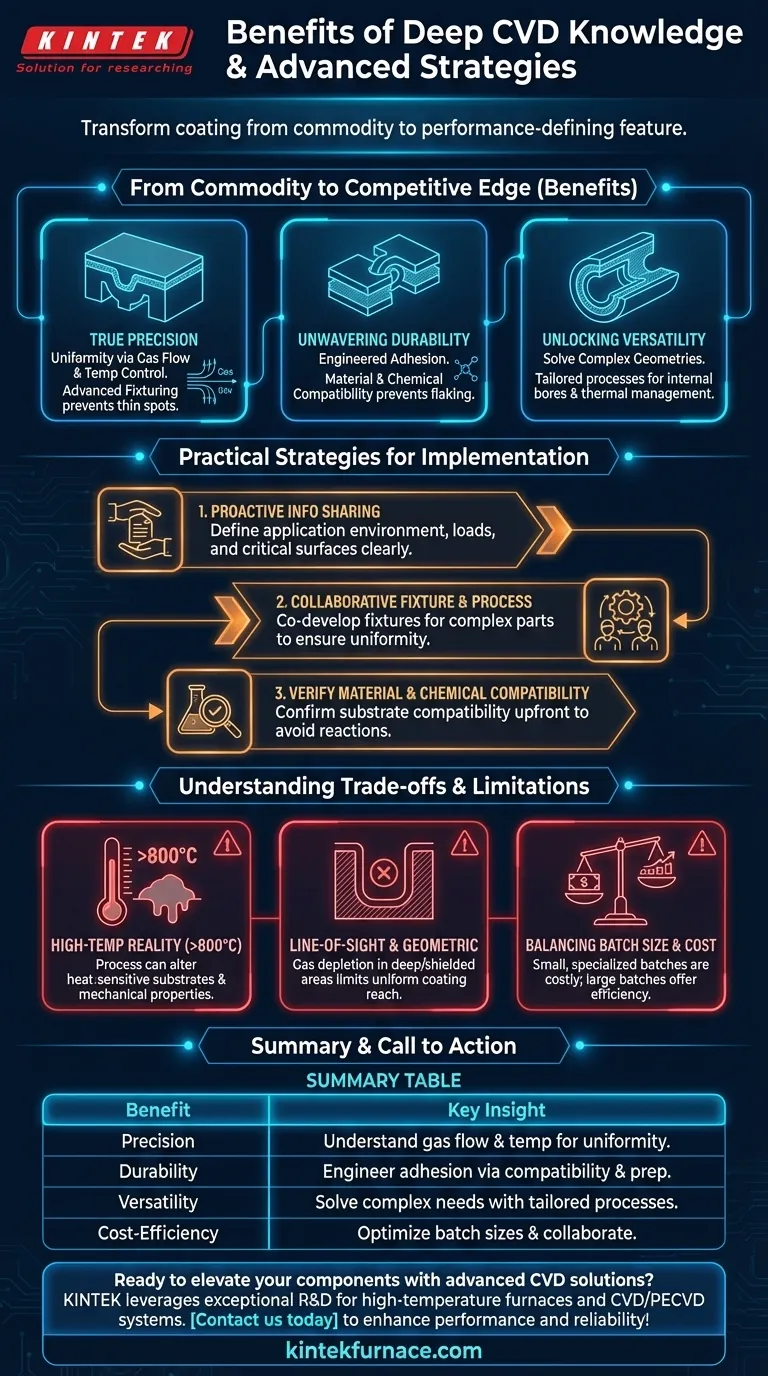

Von der Massenware zum Wettbewerbsvorteil: Warum tiefgreifendes CVD-Wissen wichtig ist

CVD als einfachen, abschließenden „Veredelungsschritt“ zu betrachten, ist eine erhebliche verpasste Gelegenheit. Echte Optimierung erfordert das Verständnis des Zusammenspiels zwischen dem Prozess, dem Substrat und der beabsichtigten Anwendung.

Über das Datenblatt hinaus: Wahre Präzision erreichen

Eine Beschichtung, die technisch gesehen „in der Spezifikation“ für die Dicke ist, kann dennoch fehlschlagen, wenn sie nicht gleichmäßig ist. Das Verständnis der Prinzipien von Gasflüssigkeitsdynamik, Temperaturgleichmäßigkeit und Reaktandenverarmung ermöglicht es Ihnen, dies anzugehen.

Dieses Wissen beeinflusst das fortschrittliche Fixture-Design, das mehr ist, als nur ein Teil zu halten. Eine gut konzipierte Vorrichtung stellt sicher, dass die reaktiven Gase alle kritischen Oberflächen gleichmäßig erreichen, wodurch Ausdünnungen oder Ansammlungen verhindert werden, die die Leistung beeinträchtigen können.

Konstruktion für unerschütterliche Haltbarkeit

Die Haltbarkeit einer Beschichtung ist fundamental mit ihrer Haftung auf dem Substrat verbunden. Diese Haftung ist nicht garantiert; sie muss konstruiert werden.

Faktoren wie die Auswahl des Substratmaterials, die Oberflächengüte und die Sauberkeit sind von größter Bedeutung. Wichtiger noch: Das Verständnis der chemischen Kompatibilität zwischen der Beschichtungschemie und dem Basismaterial verhindert unerwünschte Reaktionen oder schlechte Bindungen, die zu Abblättern, Absplittern oder vorzeitigem Versagen führen können.

Vielseitigkeit für komplexe Anwendungen freischalten

Ein grundlegendes Verständnis von CVD beschränkt Sie auf Standardanwendungen. Ein tieferes Wissen ermöglicht kreative Problemlösungen und die Beschichtung komplexer Geometrien.

Durch die Zusammenarbeit mit einem Beschichtungsexperten können Sie maßgeschneiderte Prozesse entwickeln, um Herausforderungen wie die Beschichtung interner Bohrungen, den Ausgleich von Wärmeausdehnungsunterschieden zwischen Beschichtung und Substrat oder das Erreichen spezifischer funktioneller Eigenschaften jenseits einfacher Härte zu bewältigen.

Praktische Strategien zur Umsetzung von CVD-Exzellenz

Die Umsetzung von Prinzipien in Ergebnisse erfordert einen bewussten und strategischen Ansatz. Die folgenden Strategien sind unerlässlich, um von der Theorie zu einer spürbaren Verbesserung Ihrer Komponenten zu gelangen.

Strategie 1: Proaktiver und detaillierter Informationsaustausch

Der häufigste Fehlerpunkt ist mangelnde Kommunikation. Ihr Beschichtungsanbieter muss das Problem verstehen, das die Beschichtung lösen soll, nicht nur die Teilenummer.

Definieren Sie klar die Anwendungsumgebung, einschließlich Belastungen, Temperaturen und chemischer Exposition. Entscheidend ist die Identifizierung der kritischen Funktionsflächen auf Ihrem Teil, damit der Prozess optimiert werden kann, um diese zu schützen.

Strategie 2: Kollaborative Entwicklung von Vorrichtungen und Prozessen

Überlassen Sie die Bestückung (Fixturing) nicht allein dem Anbieter. Beteiligen Sie sich an der kollaborativen Entwicklung, um sicherzustellen, dass die Vorrichtungen sowohl die Anforderungen Ihres Teils als auch die Bedürfnisse des CVD-Prozesses erfüllen.

Dies ist besonders wichtig für Teile mit komplexen Formen oder internen Kanälen, bei denen Standardvorrichtungen fast mit Sicherheit zu ungleichmäßigen Ergebnissen führen werden.

Strategie 3: Überprüfung der Material- und chemischen Kompatibilität

Bevor Sie sich für eine Produktionscharge festlegen, stellen Sie sicher, dass Ihr gewähltes Substrat sowohl mit dem spezifischen CVD-Prozess als auch mit der Endbeschichtung kompatibel ist.

Dies beinhaltet die Überprüfung auf mögliche negative Wechselwirkungen. Einige Materialien können beispielsweise die chemische Reaktion „vergiften“, während andere durch die Prozesstemperaturen verändert werden können. Diese anfängliche Überprüfung spart erhebliche Zeit und Kosten.

Verständnis der Kompromisse und Einschränkungen

Selbst ein optimierter CVD-Prozess hat inhärente Einschränkungen. Die Anerkennung dieser Grenzen ist der Schlüssel zur Entscheidungsfindung und zur Vermeidung kostspieliger Fehler.

Die Hochtemperatur-Realität

Die meisten traditionellen CVD-Prozesse laufen bei sehr hohen Temperaturen ab (oft >800°C). Dies kann eine erhebliche Einschränkung darstellen.

Diese Temperaturen können wärmeempfindliche Materialien rekristallisieren, vergüten oder verziehen und so deren mechanische Kerneigenschaften verändern. Sie müssen sicherstellen, dass Ihr Substratmaterial der Verarbeitungstemperatur standhält, ohne seine Integrität zu beeinträchtigen.

Sichtlinien- und geometrische Einschränkungen

Obwohl CVD für seine ausgezeichnete Konformität bekannt ist, ist es kein Wunder. Der Prozess ist immer noch fundamental Sichtlinien-basiert, was bedeutet, dass reaktive Gase eine Oberfläche erreichen müssen, um sie zu beschichten.

Tiefe, schmale Löcher oder komplexe, abgeschirmte innere Hohlräume können aufgrund der Gasverarmung, bei der die reaktiven Chemikalien verbraucht werden, bevor sie die tiefsten Bereiche erreichen, extrem schwer gleichmäßig zu beschichten sein.

Abwägung von Chargengröße und Kosten

CVD ist ein Chargenprozess, und seine Wirtschaftlichkeit ist an die Skalierung gebunden. Die Reaktoreinrichtung, der Heizzyklus und die Verarbeitungszeit sind erhebliche Kostentreiber.

Kleine, hochspezialisierte Chargen sind pro Teil teuer. Umgekehrt bietet die Nutzung von Mengenrabatten bei größeren Chargen erhebliche Kosteneffizienz, erfordert jedoch eine größere Anfangsinvestition in validierte Vorrichtungen und Prozesskontrollen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Implementierung von CVD sollte direkt auf Ihr primäres Ziel für die Komponente abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Beteiligen Sie sich ab der ersten Designphase an einer tiefgehenden, kollaborativen Entwicklung mit Ihrem Beschichtungsexperten, um das Teil, die Vorrichtung und den Prozess gemeinsam zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für ein etabliertes Produkt liegt: Standardisieren Sie Ihren Prozess und optimieren Sie die Chargengrößen, um die wirtschaftlichen Vorteile der Großserienproduktion zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Lösung einer neuartigen oder komplexen Herausforderung liegt: Priorisieren Sie die anfängliche Validierung der Materialkompatibilität und investieren Sie stark in das kollaborative Vorrichtungsdesign, um die Prozessdurchführbarkeit vor der Skalierung sicherzustellen.

Durch die Auseinandersetzung mit diesen Grundprinzipien wandeln Sie eine Beschichtung von einer einfachen Schicht in eine integrale, leistungsbestimmende Komponente Ihres Produkts.

Zusammenfassungstabelle:

| Vorteil | Wichtige Erkenntnis |

|---|---|

| Präzision | Verständnis von Gasfluss und Temperatur für gleichmäßige Beschichtungen und Vermeidung von Ausfällen. |

| Haltbarkeit | Haftung durch Substratkompatibilität und Oberflächenvorbereitung konstruieren. |

| Vielseitigkeit | Komplexe Geometrien und funktionale Anforderungen mit maßgeschneiderten CVD-Prozessen lösen. |

| Kosteneffizienz | Chargengrößen und kollaborative Strategien für eine bessere Wirtschaftlichkeit optimieren. |

Sind Sie bereit, Ihre Komponenten mit fortschrittlichen CVD-Lösungen aufzuwerten? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Zuverlässigkeit Ihres Produkts verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung